(54) ДЕКЕЛЬНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Декельный материал | 1981 |

|

SU1074738A1 |

| Декельный материал | 1978 |

|

SU765023A1 |

| Декельный материал | 1985 |

|

SU1240622A1 |

| Декельное полотно | 1981 |

|

SU1076308A1 |

| Способ изготовления бумажного декельного материала | 1980 |

|

SU925680A1 |

| Композиция для декельного материала | 1976 |

|

SU623753A1 |

| Способ изготовления декельного полотна | 1976 |

|

SU640865A1 |

| Способ изготовления декельного полотна | 1979 |

|

SU885068A1 |

| Способ изготовления декельного материала | 1987 |

|

SU1475821A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВ | 1964 |

|

SU166298A1 |

I

Изобретение относится к материалам полиграфических маишн, а именно декалям печатных цилиндров, обеспечиваняцих печатный процесс и может быть использовано в полиграфической промышленности.

Известны упруго-эластичные декельные материалы, состоящие из волокнистой основы и полиэфируретановой эмульсии l , 2.

Однако известные материалы имеют недостаточные упругодефор-мационные свойства Кроме того,применение вышеуказанных декелей требует значительных затрат времени на приправку при печати высоколиниатурной растровой продукции .

Наиболее близким к предлагаемому является декельный материал, содержащий нетканую основу, состоящую из термоусадочных и неусажт ряемых волокон, эластомерное связуйщее и укрепляющую резорциноформальдегидную смолу. В качестве эластомерного

связующего материал содержит любые эластомеры, которые вводятся в основу путем пропитки ее их растворами или водными дисперсиями. В качестве укрепляющей смолы материал содержит резорцинофЬрмальдегидную смолу, причем ее содержание составляет 725 вес .4. от веса волокна основы з.

Резорциноформальдегидная смола наносится на волокна после пропитки

10 и сушки волокнистой основы эластомером. Это не позволяет управлять деформационными свойствами основного эластичного компонента декельного материала - эластомера, так как

15 Резорциноформальдегидная. смола, отлагаясь на его поверхности, обеспечивает эффект укрепления только в наружном слое.

Цель изобретения - улучшение

20 упругодеформационных свойств декельного материала.

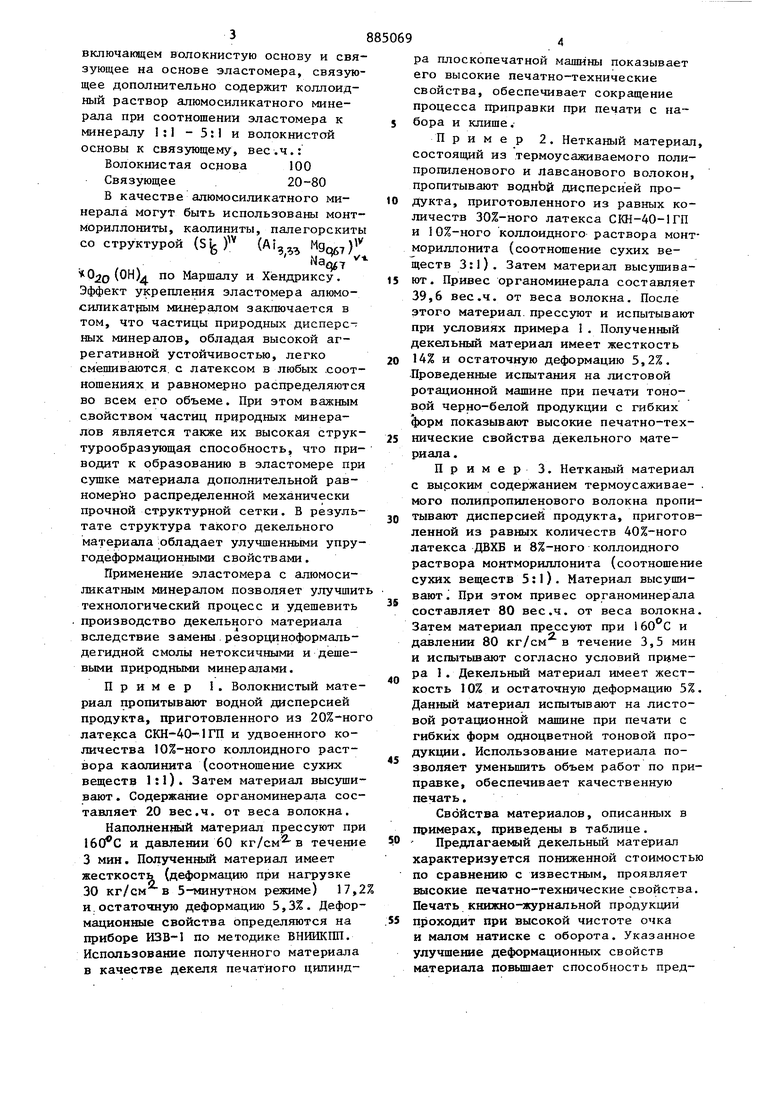

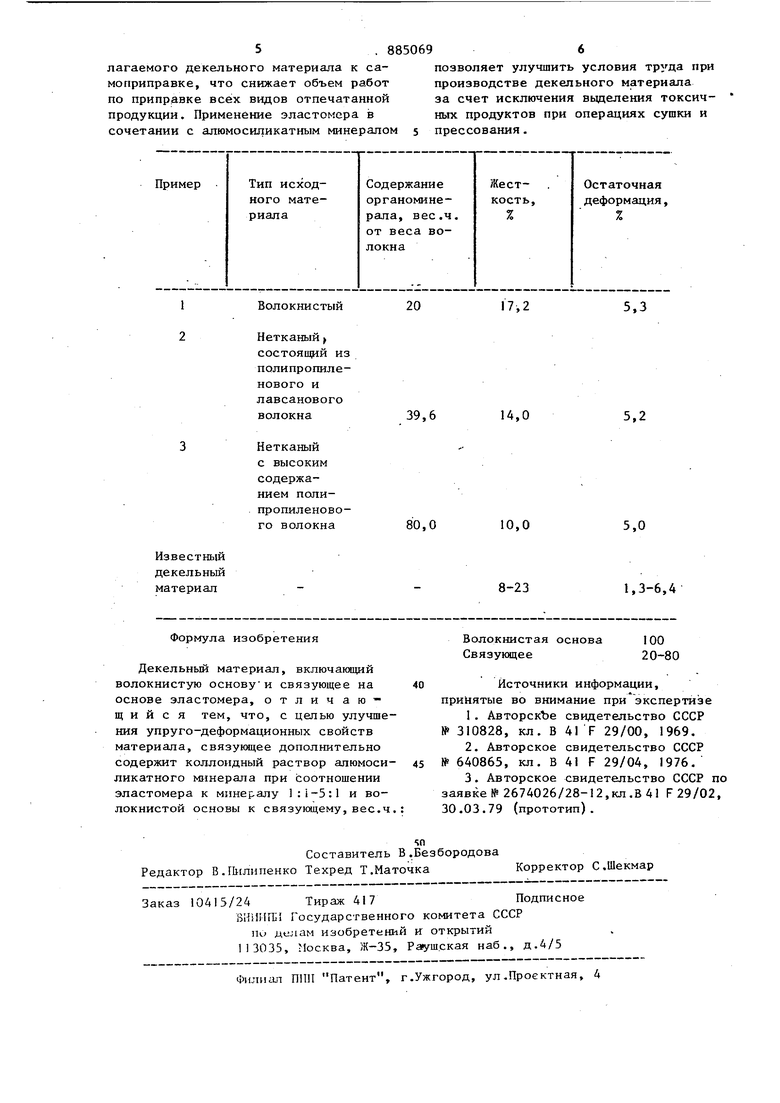

Поставленная цель достигается тем, что в декельном материале. 3 включакщем волокнистую основу и связующее на основе эластомера, связую щее дополнительно содержит коллоидный раствор алюмосиликатного минерала при соотношении эластомера к минералу 1:1 -5:1 и волокнистой основы к связующему, вес.ч.: Волокнистая основа 100 Связующее20-80 В качестве алюмосиликатного минерала могут быть использованы монтмориллониты, каолиниты, палегорскиты со структурой (S U У (Ai,,,, Mgq67);,; 02о (ОН) по Маршалу и Хёндрикс/. Эффект укрепления эластомера апюмосиликатрым минералом закшочается в том, что частицы природных дисперсных минералов, обладая высокой агрегативной устойчивостью, легко смешиваются, с латексом в любых .соотношениях и равномерно распределяются во всем его объеме. При этом важным свойством частиц природных минералов является также их высокая структурообразующая способность, что при- водит к образованию в эластомере при сушке материала дополнительной равномерно распределенной механически прочной структурной сетки. В результате структура такого декельного материала обладает улучшенными упругодеформационными свойствами. Применение эластомера с апюмосиликатным минералом позволяет улучшит технологический процесс и удешевить . производство декельного материала вследствие замены.резорциноформальдегидной смолы нетоксичными и дешевыми природными минералами. Пример 1. Волокнистый материал пропитывают водной дисперсией продукта, приготовленного из 20%-ног латекса СКН-40-1ГП и удвоенного количества 10%-ного коллоидного раствора каолинита (соотношение сухих веществ 1:1). Затем материал высуши вают . Содержание органоминерала составляет 20 вес.ч. от веса волокна. Наполненный материал прессуют пр и давлении 60 кг/см в течени 3 мин. Полученный материал имеет жесткость (деформацию при нагрузке 30 кг/см в 5-минутном режиме) 17, и остаточную деформацию 5,3%. Дефор мационные свойства определ5потся на приборе ИЗВ-1 по методике ВНИИКПП. Использование полученного материала в качестве декеля печатного цилиндра плоскопечатной машины показывает его высокие печатно-технические свойства, обеспечивает сокращение процесса приправки при печати с набора и клише. Пример 2. Нетканый материал, состоящий из термоусаживаемого полипропиленового и лавсанового волокон, пропитывают воднЬй дисперсией продукта, приготовленного из равных количеств 30%-ного латекса СКН-40-1ГП и 10%-ного коллоидного раствора монтмориллонита (соотношение сухих веществ 3:1). Затем материал высушивают. Привес органоминерала составляет 39,6 вес.4. от веса волокна. После этого материал, прессуют и испытывают при условиях примера 1. Полученный декельный материал имеет жесткость 14% и остаточную деформацию 5,2%. -Проведенные испытания на листовой ротационной машине при печати тоновой черно-белой продукции с гибких рм показывают высокие печатно-технические свойства декельного материала. П р и м е р 3. Нетканый материал с выроким содержанием термоусаживае- . мого полипропиленового волокна пропитывают дисперсией продукта, приготовленной из равных количеств 40%-ного латекса ДБХБ и 8%-ного коллоидного раствора монтмориллонита (соотношение сухих веществ 5:1). Материал высушивают J При этом привес органоминерала составляет ВО вес .ч. от веса волокна. Затем материал прессуют при 160 С и давлении 80 кг/см в течение 3,5 мин и испытьшают согласно условий пр1«мера 1. Декельный материал имеет жесткость 10% и остаточную деформацию 5%. Данный материал испытывают на листовой ротационной мапшне при печати с гибких форм одноцветной тоновой продукции. Использование материала позволяет уменьшить объем работ по приправке, обеспечивает качественную печать. Свойства материалов, описанных в примерах, приведены в таблице. Предлагаемый декельный материал характеризуется пониженной стоимостью по сравнению с известным, проявляет высокие печатно-технические свойства. Печать книжно-журнальной продукции проходит при высокой чистоте очка и малом натиске с оборота. Указанное улучшение деформационных свойств материала повьш1ает способность предлагаемого декельного материала к самоприправке, что снижает объем работ по припр.авке всех видов отпечатанной продукции. Применение эластомера в сочетании с алюмосиликатным минералом

позволяет улучшить условия труда при производстве декельного материала за счет исключения вьщеления токсичных продуктов при операциях сушки и прессования,

Авторы

Даты

1981-11-30—Публикация

1980-06-20—Подача