00 со Изобретение относится к коксохими ческой промьшшенности, а именно к способам подготовки угольной шихты для коксования, и может найти применение на заводах с углеобогатительны ми фабриками. Известен способ подготовки угольной шихты для коксования, включающий разделение углей на крупные {80-12 м мелкие (12-0,5 мм) классы и шламы (0,5-0 мм), раздельное гравитационное обогащение крупных и мелких клас сов с выделением концентратов, пром продуктов и породы, обогащение шламов путем флотации с выделением кон центрата и отходов, гравитационное обогащение промпродуктов с выделени концентрата, промпродукта и отходов измельчение концентратов, крупных фракций, смешение концентратов 11, Недостатками известного способа являются большие потери хорошо спекающихся компонентов шихты, жирных и коксовых углей с товарным промпро дуктом, что снижает общий выход ших ты, чрезмерное переизмельчение их при дроблении, что отрицательно сказывается аа насыпной массе шихты И недостаточно высокая коксуемость угольной шихты для получения прочного кокса. Цельюизобретения является повышение насыпной массы угольной шихты и улучшение ее спекаемости, Поставленная цель достигается тем, что согласно способу подготовки угольной шихты для коксования, вк почающему разделение углей на кру ные, мелкие классы и шламы, раздель ное гравитационное обогащение крупных и мелких классов с выделением концентратов, промпродуктов и породы, обогащение шламов путем флотации с выделением концентрата и отходов, гравитационное обогащение промпродуктов с выделением концентрата, промпродукта и отходов ивмел чение концентратов крупных фракций, смешение концентратов, смеси жирных и коксовых углей разделяют на классы 80-20, 20-0,5 и 0,5-0 мм, а смес газовых и отощенно-спекающихся и тощих углей на классы 80-10, 10-0,5 и 0,5-0 .мм, крупный концентрат смеси жирных и коксовых углей измельчают до 65-70% выхода класса менее 3 мм, а крупный концентрат смеси га зовых, отощенно-спекающихся и тощих углей смешивают с концентратом гравитационного обогащения промпродукта и измельчают до 84-88% выхода класса менее 3 мм. Пример. Способ испытан на углеобогатительной фабрике Ясиновск го КХЗ. Смесь углей марок Ж и К и смесь углей марок Г+ОС+Т раздельно классифицируют на гидрогрохоте с вы делением из первой смеси (Ж-fK) клас сов крупности 80-20, 20-0,5 и 0,50 мм и из второй смеси классов крупности 80-10, 10-0,5 и 0,5-0 мм„ Вьуцеленные классы крупности 80-20 и 80-10 мм раздельно подают на отсадочные машины крупного угля,- а выделенные классы крупности ,5 и 10-0,5 мгл - на отсадочные машины мелкого угля. Отсадочные машины крупного угля настраивают на плотность разделения смеси углей Ж-i-K 1,75 г/см для выделения концентрата и на плотность 2,0 г/см- ,цля выделения породы, и смеси Г+ОС+Т-1,45 г/см- для выделения концентрата и на плотность г/см для выделения породы. Отсадочные машины мелкого угля настраивают на плотность разделения смеси Ж-ьк 1,75 г/см для выделения концентрата и на плотность 2,0 г/см- для выделения породы, и для смеси Г+ОС+Т1,45 г/см для выделения концентрата и на плотность 2,0 г/см-3 для выделения породы. Крупный концентрат из смеси углей Ж+К перед смешением с другими кон;центратами измельчают до 67% выхода класса 3 мм. -Крупный концентрат смеси углей Г+ОС+Т смешивают с концентратом повторного гравитационного обогащения промпродукта на контрольной отсадочной машине и измельчак1Т до 84-88 5 выхода класса 3 мм, Промпродукт отсадочных /Лашин крупного угля смеси Ж+К, представляющий фракцию, выделенную в пределах плотности 1,75 - 2,0 г/см, и смеси углей Г+ОС+Т, представляющий собой фракцию, выделенную в пределах плотности 1,45 - 2,. О г/см-, раздельно дробят до 12 мм и смешивают с промлродуктами отсадочных машин мелкого угля, представляющт-тми собой ф ракцию для смеси углей Ж-i-K выделенную в пределах плогности 1,75 - 2,0 г/см и для смеси углей Г+ОС+Т, выделенную в пределах плотности 1,45 - 2,0 г/см-3. Полученную смесь промпродукта подвергают контрольной отсадке по плотности 1,5 г/см с выделением концентрата, который смешивают с концентратом крупной отсадки углей, полученных при обогаш.ении смесей углей ГЧ-ОС+Т и по плотности 2,0 г/см- с выделением промпродукта и породы. Мелкие классы углей- крупиосдью 0,5-0 мм смеси Ж+К и смеси Г-ЮСН-Т смешивают и обогащают флотацией с выделением флотоконцентрата и г-лзостов Ших-гу для коксования получают путем смешения всех концентратов отсадки и флотоконцентрата с. Кс1чественные и количественные показатели продуктов, полученные по известному и предлагаемом;- способам

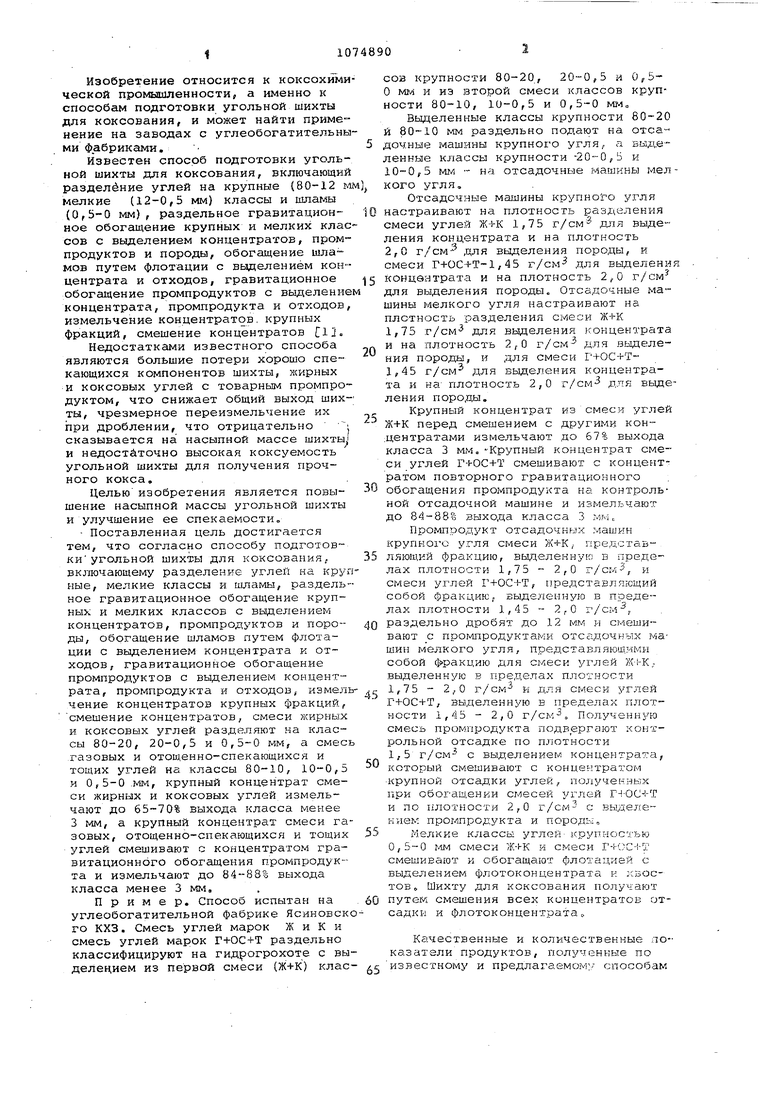

подготовки угольной шихты для коксования, приведены в таблице.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения угольной шихтыдля КОКСОВАНия | 1977 |

|

SU837417A1 |

| Способ получения угольной шихты для коксования | 1987 |

|

SU1431839A1 |

| Способ подготовки угольной шихты для коксования | 1984 |

|

SU1399328A1 |

| Способ получения угольной шихты для коксования | 1990 |

|

SU1766518A1 |

| Способ подготовки угольной шихты для коксования | 1983 |

|

SU1171507A1 |

| Способ подготовки шихты для коксования | 1980 |

|

SU1013457A1 |

| Способ обогащения углей в водной среде | 1956 |

|

SU109843A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2010 |

|

RU2445342C1 |

| Способ получения угольной шихты для коксования | 1986 |

|

SU1351676A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА (ВАРИАНТЫ) | 2006 |

|

RU2305122C1 |

СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ, включающий разделение углей на крупные, мелкие классы и шламн, раздельное гравитационное обогащение крупных и мелких классов с выделением концентратов, ; промпродуктов и породы, обогащение шламов путем флотации с выделением концентрата и отходов, гравитационное обогащение промпродуктов с вьвделением концентрата, промпрор кта и отходов, измельчение концентратов крупных фракций, смешение концентратов, отличающийся тем, что, с целью повышения насыпной массы шихты, и улучшения ее спекаемости, смесь жирных и коксовых углей разделяют на классы 80-20, 20-0,5 и 0,50 мм, а смесь газовых и отощенноспёкакхцихся углей на классы 80-10, 10-0,5 и 0,5-0 мм, крупный концентрат смеси жирных и коксовых углей измельчают до 65-70% выхода класса менее 3 мм, а крупный концентрат смеси газовых,отощенно-спекающихся и тощих { углей смешивают с концентратом гра(Л витационного обогащения промпродукта и измельчают до 84-88% выхода класса менее 3 мм.

ядовая угольная

100,0

100,0 ихта, %

Марочный сосав, %

Г

Ж

К

ОС

Т

Зола, %

Сера, %

Выход летучих веществ,У,%

23,1

23,1

богащенная угольая шихта

74,5

74,2

Выход, % 7,3 7,3 ,3ола, % 2,16 2,15 Сера, %

Выход летучих веществ, V;%

26,0

26,1

Помол (выход

76,0

80,0

класса+3 мм),%

Насыпная масса, т/м 0,761 0,758

Металлургический кокс

: Таким образом, из таблицы следует 40.что предлагаемый способ позволяет повысить насыпную плотность угольной шихты и повысить качество кокса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник коксохимика | |||

| М., Металургия, 1964, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

Авторы

Даты

1984-02-23—Публикация

1980-12-11—Подача