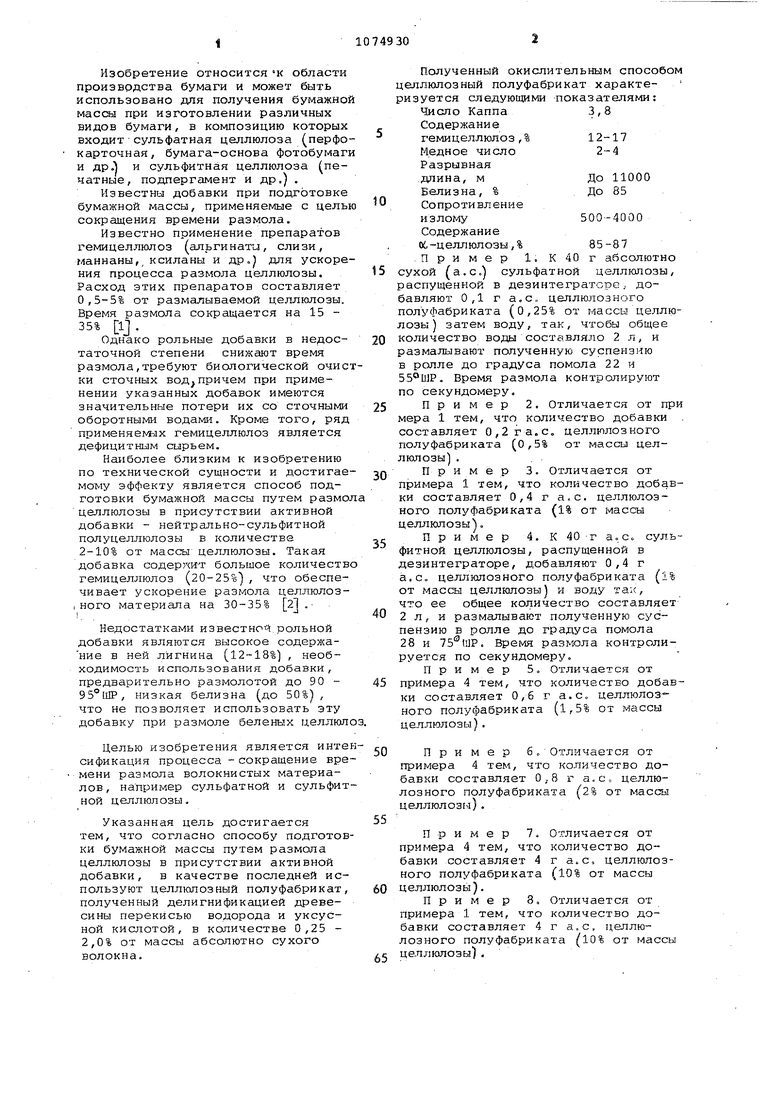

4: Изобретение относится к области производства бумаги и может йлть использовано для получения бумажно массы при изготовлении различных видов бумаги, в композицию которых входитсульфатная целлюлоза (перфо карточная, бумага-основа фотобумаг и дрЛ и сульфитная целлюлоза (печатные, подпергамент и др.) . Известны добавки при подготовке бумажной массы, применяемые с цель сокращения времени размола. Известно применение препаратов гемицеллюлоз (альгинати, слизи, маннаны,, ксиланы и др.} для ускоре ния процесса размола целлюлозы. Расход этих препаратов составляет 0,5-5% от размсшываемой целлюлозы. Время размола сокращается на 15 35% Ij , Однако рольные добавки в недостаточной степени снижают время размола,требуют биологической очис ки сточных вoд причем при применении указанных добавок имеются значительные потери их со сточными оборотными водами. Кроме того, ряд применяемых гемицеллюлоз является дефицитным сырьем. Наиболее близким к изобретению по технической сущности и достигае мому эффекту является способ подготовки бумажной массы путем размо целлюлозы в присутствии активной добавки - нейтрально-сульфитной полуцеллюлозы в количестве 2-10% от массы целлюлозы. Такая добавка содер ИТ большое количеств гемицеллюлоз (20-25%), что обеспечивает ускорение размола целлюлозI ного материала на 30-35% 2 . Недостатками известной,рольной добавки являются высокое содержа ние в ней лигнина (12-18%) , необходимость использования добавки, предварительно размолотой до 90 95°li P, низкая белизна (до 50%), что не позволяет использовать эту добавку при размоле беленых целлюл Целью изобретения является инте сификация процесса - сокращение вре мени размола волокнистых материалов, например сульфатной и сульфит ной целлюлозы. Указанная цель достигается тем, что согласно способу подготов ки бумажной массы путем размола целлюлозы в присутствии активной добавки, в качестве последней используют целлюлозный полуфабрикат, полученный делигнификадией древесины перекисью водорода и уксусной кислотой, в количестве 0,25 2,0% от массы абсолютно сухого волокна. Полученный окислительным способом целлюлозный полуфабрикат характеризуется следующими показателями: Число Каппа3,8 Содержание гемицеллюлоз,% 12-П Медное число 2-4 Разрывная длина, мДо 11000 Белизна, %. До 85 Сопротивление излому500-4000 Содержание К,-целлюлозы,%85-87 -Пример 1. К 40 г абсолютно сухой (а. с.) сульфатной целлюлозы, распущенной в дезинтеграторе, добавляют 0,1 г а.с. целлюлозного полуфабриката (0,25% от массы целлюлозы ) затем воду, так, чтобы общее количество воды составляло 2 л, и размалывают полученную суспензию в ролле до градуса помола 22 и 55®ШР. Время размола контролируют по секундомеру. Пример 2. Отличается от при мера 1 тем, что количество добавки составляет 0,2 га.с„ целлюлозного полуфабриката (0,5% от массы целлюлозы .. . Пример 3. Отличается от примера 1 тем, что количество добавки составляет 0,4 г а.с. целлюлозного полуфабриката (1% от массы целлюлозы). При мер 4. К 40 г а о с. сульфитной целлюлозы, распущенной в дезинтеграторе, добавляют 0,4 г а.с целлюлозного полуфабриката (i% от массы целлюлозы) и воду так, что ее общее количество составляет 2 л, и размалывают полученную суспензию в ролле до градуса помола 28 и . Время размола контролируется по секундомеру. Пример 5 о Отличается от примера 4 тем, что количество добавки составляет 0,6 г а.с о целлюлозного полуфабриката (1,5% от массы целлюлозы). Пример 6 о Отличается от примера 4 тем, что количество добавки составляет 0.8 г а.с, целлюлозного полуфабриката (2% от массы целлюлозы). Пример 7, Отличается от примера 4 тем, что количество добавки составляет 4 г а.с, целлюлозного полуфабриката (10% от массы целлюлозы). Пример 8. Отличается от примера 1 тем, что количество добавки составляет 4 г а,с. целлюлозного полуфабриката (10% от tviaccH целлюлозы),

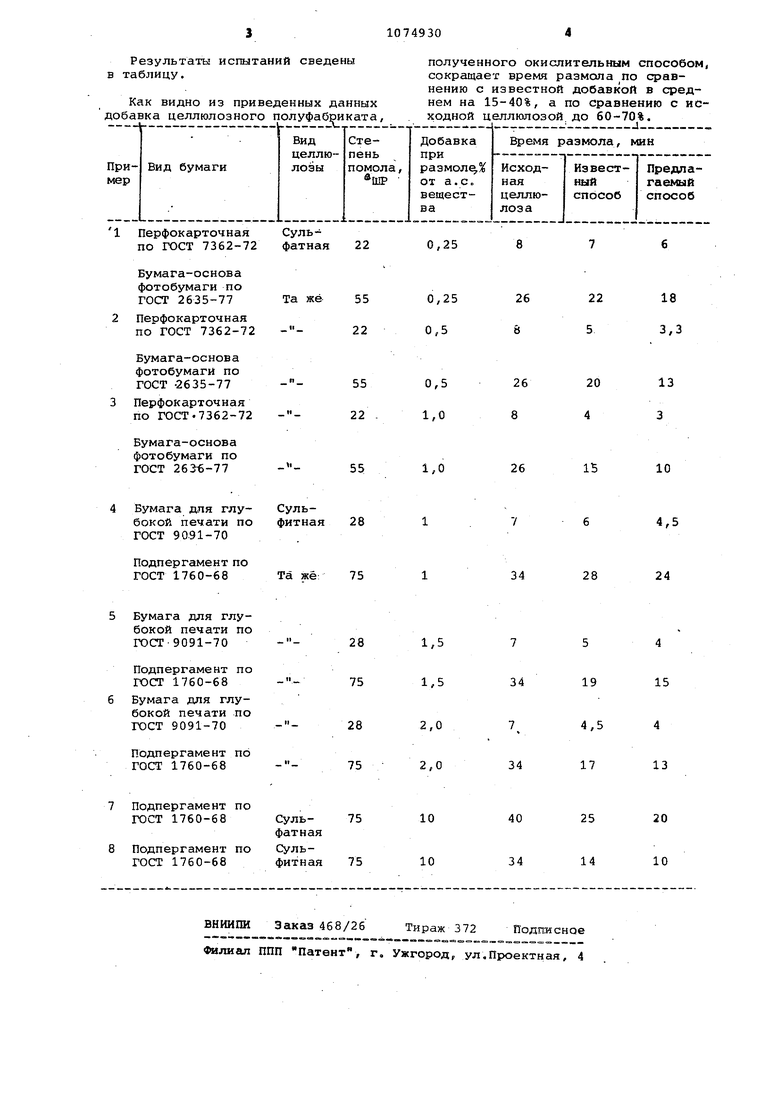

Результаты испытаний сведены в таблицу.

Как видно из приведенных данных

полученного окислительным способом, сокращает время размола по сравнению с известной добавкой в среднем на 15-40%, а по сравнению с исходной целлюлозой, до 60-70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Способ изготовления бумаги-основы для медицинских изделий с липким слоем | 1988 |

|

SU1534125A1 |

| Способ обработки целлюлозы после варки | 1987 |

|

SU1497319A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА МЕЛОВАННОЙ БУМАГИ | 2010 |

|

RU2434091C1 |

| Способ изготовления бумаги и картона | 1986 |

|

SU1331927A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Бумжаная масса для изготовления тароупаковочного материала | 1975 |

|

SU558085A1 |

| СПОСОБ ПОДГОТОВКИ БУМАЖНОЙ МАССЫ | 1969 |

|

SU242665A1 |

| Состав для изготовления писчей бумаги | 1985 |

|

SU1307000A1 |

| Бумажная масса для изготовления тароупаковочного материала | 1975 |

|

SU602645A1 |

СПОСОБ ПОДГОТОВКИ БУМАЖНОЙ МАССЫ путем размола целлюлозы в присутствии активной добавки, отличающийся тем, что, с целью интенсификации процесса, в качестве активной добавки используют целлюлозный полуфабрикат, полученный делигнификацией древесины перекисью водорода и уксусной кислотой, в количестве 0,25-2,0% от массы абсолютно сухого волокна. (Л с:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Легоцкий С.С | |||

| и др | |||

| Размол бумажной массы | |||

| М., 1981,;с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Перекальский К.П | |||

| идр | |||

| Влияние гемицеллюлоз на процесс размола и свойства бумаги | |||

| М., 1962, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1984-02-23—Публикация

1982-10-20—Подача