Изобретение относится к целлюлозно-бумажной промьшш еннЪ сти.

Целью изобретения является повьше- ние механической прочности готового материала.

Сущность изобретения заключается в том, что согласно способу изготовления бумаги и картона, включающему смешение целлюлозосодержащего полуфабриката с водой, роспуск, введение в бумажную массу связующего, отлив полотна, сушку и его термообработку, в качестве связующего используют сег25

нетову соль в количестве 0,0005-0,05% 15 стакан дезинтегратора загружают в 20 г от массы абсолютно сухого целлюпозо- содержащего полуфабриката, при этом связующее растворяют в воде перед смешением с целлюлозосодержащим полуфабрикатом

Пример 1, В стакан дезинтегратора заливают 2 л воды и растворяют в ней 0,01 г сегнетовой соли (0,05% от массы абсолютно сухого волокна), загружают 20 г абсолютно сухой сульфитной беленой целлюлозы и распускают в течение 7 мин, затем полученную волокнистую суспензию помещают в лабораторный ролл и размалывают до степени помола Из полученной бумажной массы на листоотливном аппарате изготавливают опытные образцы бумаги массой 1 м 80 г и проводят их теомообоаботку при 120 С в течение 2 мин о

Примеры 2-5 Опыты выпол- Няют аналогично примеру I,

Пример 6 (известный), В стакан дезинтегратора загружают 20 г абсолютно сухой сульфитной беленой целлюлозы, заливают 2 л воды и распускают в течение 7 мин, затем полу- ченную волокнистую суспензию помещают в лабораторньй ролл и размалывают

абсолютно сухого целлюпозосодержаще- го полуфабриката, например бурой дре- весной массы, заливают 2 л воды и распускают в течение 10 мин, В полу20 ченную суспензию вводят 0,1 г геля аморфной гидроокиси железа (0,5% по массе абсолютно сухого волокна) и перемешивают в течение 2 мин. Из полученной массы на листоотливном аппарате изготавливают элементарные слои картона массой 1м 80 г и проводят их термообработку при 120 С в течение 2 мин.

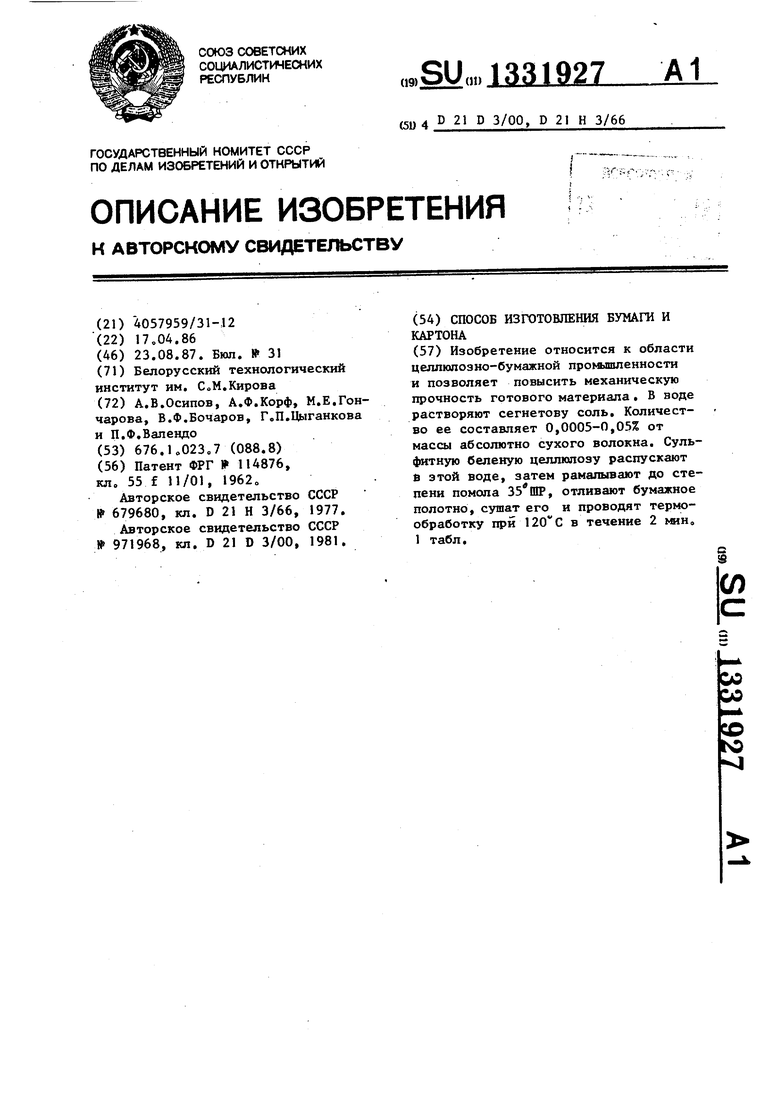

Результаты испытаний по примерам

30 7-13 даны в таблице.

Из таблицы следует, что использование предлагаемого способа изготовления бумаги .и картона дает возможog ность повысить прочность листа, в частности, увеличить разрывной груз на 10-45%, сопротивление продавлива- нию - на 9-35%, сопротивление раздиранию - на 9-26% при сохранени осталь4Q ных физико-механических показателей. Снижение расхода сегнетовой соли (ниже 0,0005%) и повышение (более 0,05% по массе абсолютно сухого волокна) не дает повьш1ения механичесдо степени помола 35° ШР. В полученную 45 ° прочности бумаги и картона по

субпензию вводят 0,1 г геля аморфной гидроокиси железа (0,5% по массе абсолютно сухого волокна) и перемешивают в течение 2 мин. Из полученной массы на листоотливном аппарате из- 50 готавливают опытные образцы бумаги массой 1м 80 г и проводят его термообработку при 120 С в течение 2 мин. Пример 7.В стакан дезинтегратора запивают 2 л воды и растворяют gg в ней 0,01 г сегнетовой соли (0,05% по массе абсолютно сухого волокна), загружают 20 г абсолютно сухой бурой древесной массы и распускают в, течесравнению с известным способом. Также не удается получить увеличение прочности бумажного полотна при введении сегнетовой соли после роспуска и размола целлкшозосодержащих полуфабрикатов.

Формула изобретения

Способ изготовления бумаги и картона, включающий смешение целлюлозосодержащего полуфабриката с водой, роспуск, введение в бумажную массу связующего, отлив полотна, сушку его

ниёГО мин. Из полученной массы на листоотливном аппарате изготавливают элементарные слои картона массой 1 м 80 г и проводят их термообработку при 120 С в течение 2 мин,

Примеры 8-П, Опыты выполняют аналогично примеру 7,

Пример 12, Элементарные слои картона изготавливают аналогично примеру 7, только сегнетову соль вводят в дезинтегратор после роспуска древесной массы.

Пример 13 (известный), В

стакан дезинтегратора загружают в 20 г

абсолютно сухого целлюпозосодержаще- го полуфабриката, например бурой дре- весной массы, заливают 2 л воды и распускают в течение 10 мин, В полученную суспензию вводят 0,1 г геля аморфной гидроокиси железа (0,5% по массе абсолютно сухого волокна) и перемешивают в течение 2 мин. Из полученной массы на листоотливном аппарате изготавливают элементарные слои картона массой 1м 80 г и проводят их термообработку при 120 С в течение 2 мин.

Результаты испытаний по примерам

7-13 даны в таблице.

Из таблицы следует, что использование предлагаемого способа изготовления бумаги .и картона дает возможность повысить прочность листа, в частности, увеличить разрывной груз на 10-45%, сопротивление продавлива- нию - на 9-35%, сопротивление раздиранию - на 9-26% при сохранени остальных физико-механических показателей. Снижение расхода сегнетовой соли (ниже 0,0005%) и повышение (более 0,05% по массе абсолютно сухого волокна) не дает повьш1ения механичес ° прочности бумаги и картона по

сравнению с известным способом. Также не удается получить увеличение прочности бумажного полотна при введении сегнетовой соли после роспуска и размола целлкшозосодержащих полуфабрикатов.

Формула изобретения

Способ изготовления бумаги и картона, включающий смешение целлюлозосодержащего полуфабриката с водой, роспуск, введение в бумажную массу связующего, отлив полотна, сушку его

31331927

и термообработку, отличают ий- 0,0005-0,05% от массы абсолютно су- с я тем, что, с целью повьшеиия ме- хого целлюлозосбдержащего полуфар- ханической прочности готового мате- риката, при этом связующее растворя- риала, в качестве связующего исполь- g ют в воде перед смешением с целлюло- зуют сегнетову соль в количестве зосодержащим полуфабрикатом.

Целлплозосодержащий полуфабрикат - беленая сульфитная целлюлоза

т0,5

0,06 0,0003

80 79

79

Целлюпозосодержащнй полуфабрикат - бурая древесная масса

Заказ 3773/25Тираж 340Подписное

ВНИИЛИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская иаб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная,4

810 815

810

1,9

1,9

3,1 3,2

3,0

465 450

460

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления влагопрочного волокнистого материала | 1983 |

|

SU1102829A1 |

| Способ подготовки волокнистого целлюлозосодержащего полуфабриката для изготовления впитывающего слоя бумажных изделий санитарно-гигиенического назначения | 1988 |

|

SU1516560A1 |

| Способ непрерывного производства бумаги и картона | 1980 |

|

SU958564A1 |

| Способ подготовки волокнистого целлюлозосодержащего полуфабриката для изготовления адсорбирующего слоя бумажных изделий санитарно-гигиенического назначения | 1984 |

|

SU1194936A1 |

| Картонный лист и втулка из такого листа для намотки санитарно-гигиенических изделий, распадающиеся в воде в условиях ее переменной жесткости | 2023 |

|

RU2815797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2237768C1 |

| Состав для изготовления бумаги | 1980 |

|

SU907125A1 |

| Способ изготовления бумагоподобного материала | 1985 |

|

SU1291647A1 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| Способ приготовления бумажной массы | 1989 |

|

SU1694758A1 |

Изобретение относится к области целлюлозно-бумажной про14 шшенности и позволяет повысить механическую прочность готового материала. В воде растворяют сегиетову соль. Количество ее составляет 0,0005-0,05% от массы абсолютно сухого волокна. Сульфитную беленую целлюлозу распускают в этой воде, затем рамалывают до степени помола , отливают бумажное полотно, сушат его и проводят термообработку при в течение 2 ьмн 1 табл.

| Устройство для передачи гильз с гильзовой машины на папиросонабивную машину | 1957 |

|

SU114876A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления бумаги | 1981 |

|

SU971968A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-23—Публикация

1986-04-17—Подача