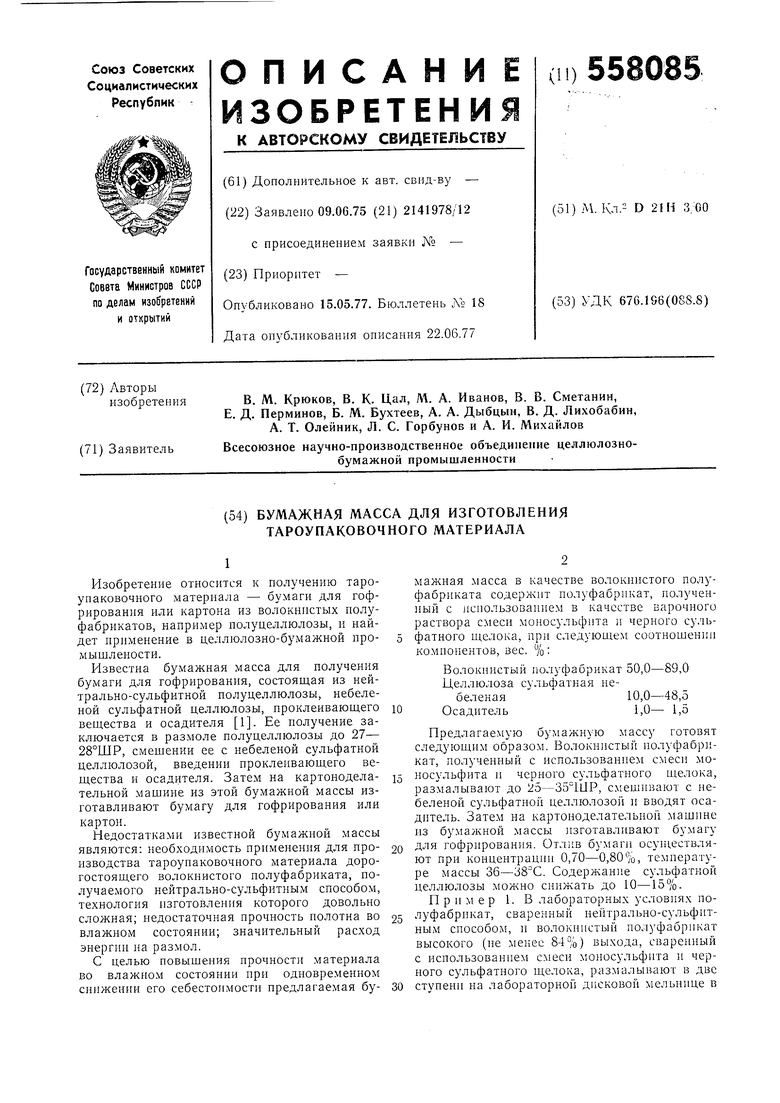

лабораторном ролле. При этом фиксируют время размола и степень помола массы, определяют прочность полотна во влажном состоянии по Брехту и межволоконные силы связи по Иванову.

Р1звестная бумажная масса имеет следующий состав, вес. %:

Полуфабрикат, сваренный нейтрально-сульфитным сиособом 83,5 Целлюлоза сульфатная небеленая 15,0 Проклеивающее вещество0,5 Осадитель1,0 Предлагаемая бумажная масса имеет следующий состав, вес. %:

Полуфабрикат, полученный с использованием в качестве варочного раствора смеси мопосульфита и черного сульфатного щелока84,0 Целлюлоза сульфатная небеленая15,0 Осадитель1,0 Из полученных бумажных масс отливают образцы бумаги для гофрирования.

Сопоставление параметров размола и результатов анализа образцов бумаги представлено в табл. 1.

Таблица 1

влажном состоянии повыщается. Также исключается надобность добавки ироклеивающего вещества.

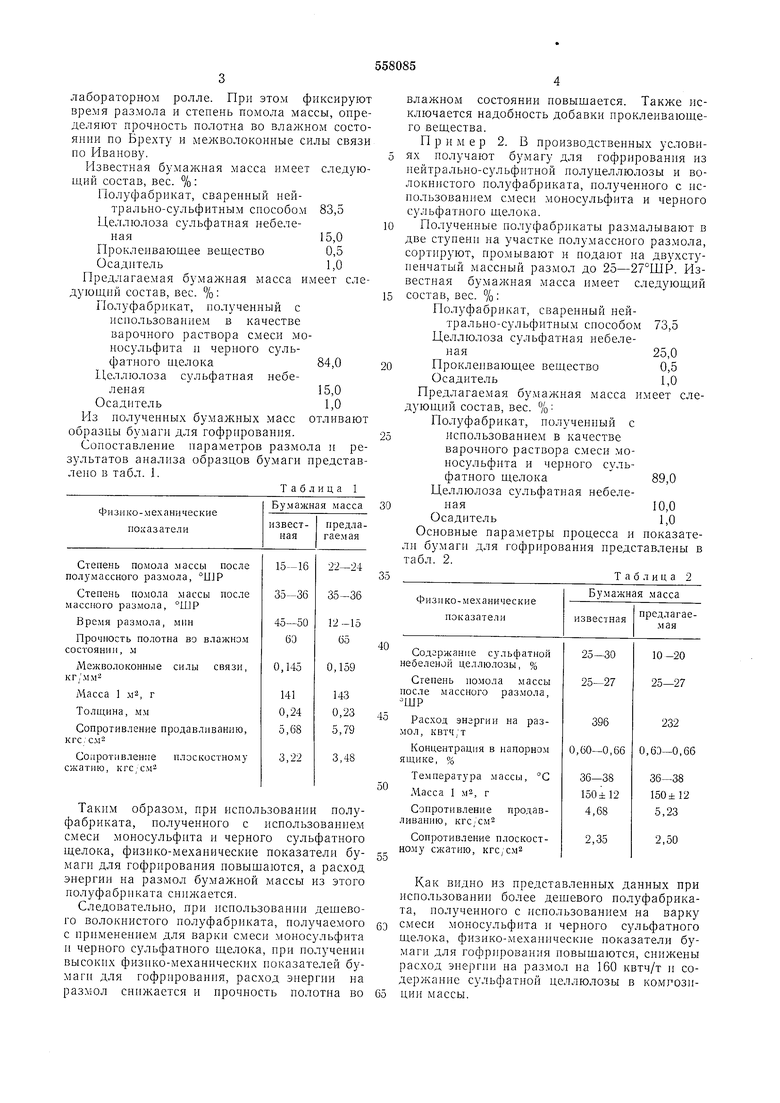

П р и м е р 2. В производственных условиях получают бумагу для гофрирования из пейтрально-сульфнтной полуцеллюлозы и волокнистого иолуфабриката, полученного с использованием смеси моносульфита и черного сульфатного щелока.

Полученные полуфабрикаты размалывают в две ступени на участке полумассного размола, сортпруют, промывают и подают на двухступенчатый массный раз1мол до 25-27°ШР. Известная бумажная масса имеет следующий состав, вес. % :

Полуфабрикат, сваренный нейтрально-сульфитным способом 73,5 Целлюлоза сульфатная небеленая25,0 Проклеивающее вещество0,5 Осадитель1,0 Предлагаемая бумажная масса имеет следующий состав, вес. %:

Полуфабрикат, полученный с использованием в качестве

варочиого раствора смеси моносульфита и черного сульфатного щелока89,0 Целлюлоза сульфатная небелепая10,0 Осадптель1,0 Основные параметры процесса и показатели бумаги для гофрирования иредставлены в табл. 2. Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовленияТАРОупАКОВОчНОгО МАТЕРиАлА | 1978 |

|

SU834294A1 |

| Бумажная масса для изготовленияТАРНОгО KAPTOHA | 1978 |

|

SU819245A1 |

| Бумажная масса для изготовления тароупаковочного материала | 1975 |

|

SU602645A1 |

| Бумажная масса для изготовления бумаги для гофрирования | 1980 |

|

SU958566A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| Состав для изготовления бумаги,картона и древесно-волокнистых плит | 1980 |

|

SU910907A1 |

| Бумажная масса для производства тарного картона | 1973 |

|

SU472997A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU432256A1 |

Таким образом, при использовании полуфабриката, полученного с использованием смеси моносульфцта и черного сульфатного щелока, физико-механические показатели бумаги для гофрирования новыщаются, а расход энергии на размол бумажной массы из этого полуфабриката снижается.

Следовательно, при нспользовании дешевого волокнистого полуфабриката, получаемого с применением для варкн смеси моносульфита и черного сульфатного щелока, ири получеиим высоких физико-механических иоказателей бумаги для гофрирования, расход энергии на размол снижается и прочность иолотна во

Как видно из представленных данных при использовании более дещевого полуфабриката, иолученного с использованием на варку смеси моносульфита и черного сульфатного щелока, физико-механические показатели бумаги для гофрирования иовыщаются, снижены расход эиергии на размол на 160 квтч/т и содержаиие сульфатиой целлюлозы в комгозиции массы.

Следовательно, предлагаемая бумажная масса для изготовления тароупаковочного материала дает возможность получить качественную бумагу для гофрирования из более дешевого волокнистого сырья при снижении расхода энерг П1 иа размол и исключении проклеивающего вещества.

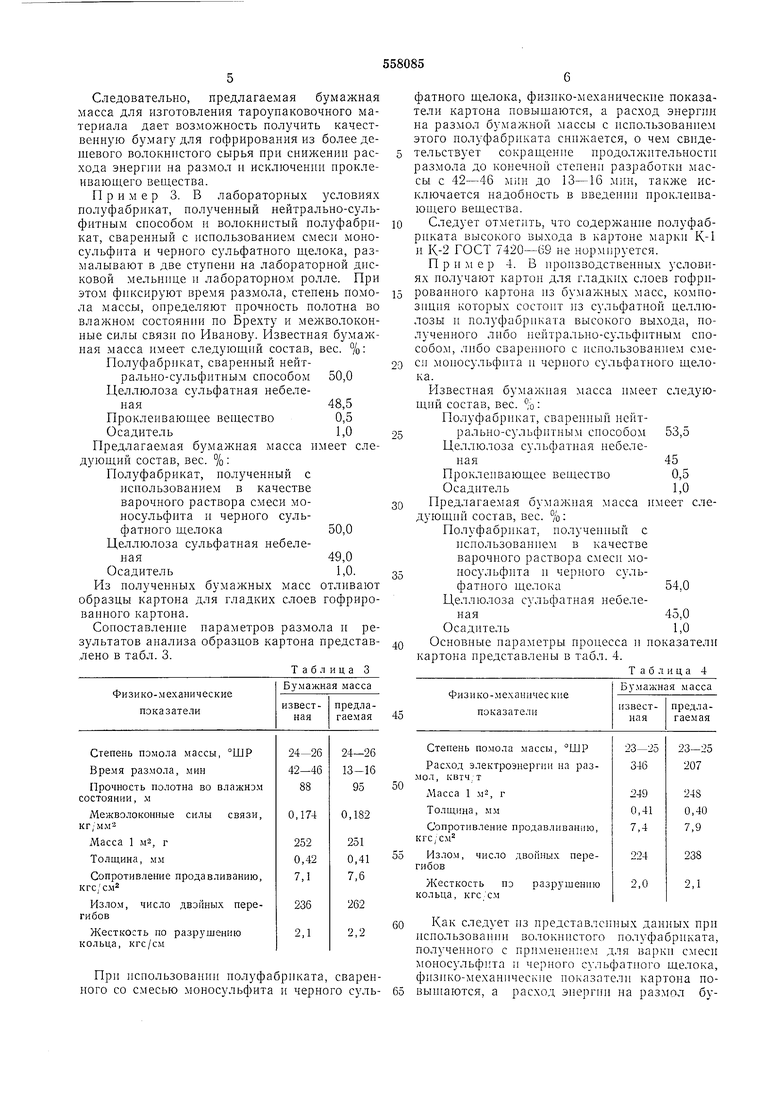

Пример 3. В лабораторных условиях полуфабрикат, полученный пейтральпо-сульфитным способом и волокнистый полуфабрикат, сваренный с использованием смеси моносульфпта и черного сульфатного щелока, размалывают в две ступени на лабораторной дисковой мельнице и лабораторном ролле. При этом фиксируют время размола, степень помола массы, определяют прочность полотна во влажном состоянии по Брехту и межволоконпые силы связи по Иванову. Известная бумажная масса имеет следующий состав, вес. %: Полуфабрикат, сваренный нейтрально-сульфитным способом 50,0 Целлюлоза сульфатная небеленая48,5 Проклеивающее вещество0,5 Осадитель1,0 Предлагаемая бумажная масса пмеет следующий состав, вес. %:

Полуфабрикат, полученный с использованием в качестве варочного раствора смеси моносульфита и черного сульфатного щелока50,0 Целлюлоза сульфатная пебеленая49,0

Осадитель1,0.

Из иолученпых бумажных масс отливают образцы картона для гладких слоев гофрированного картона.

Сопоставление параметров размола и результатов анализа образцов картона представлено в табл. 3.

Таблица 3

Прп использовании полуфабрпката, свареиного со смесью моносульфита п черного сульфатного щелока, физико-механические показатели картона повышаются, а расход энергии на размол бумажной массы с использованием этого полуфабрпката сппжается, о чем свидетельствует сокращение продолжительности размола до конечной степени разработки массы с 42-46 MiiH до 13-16 мин, также исключается надобность в введении проклеиваюпдего Benj,ecTBa.

Следует отметить, что содержание полуфабрпката высокого выхода в картоне марки К-1 и К-2 ГОСТ 7420-69 не нормируется.

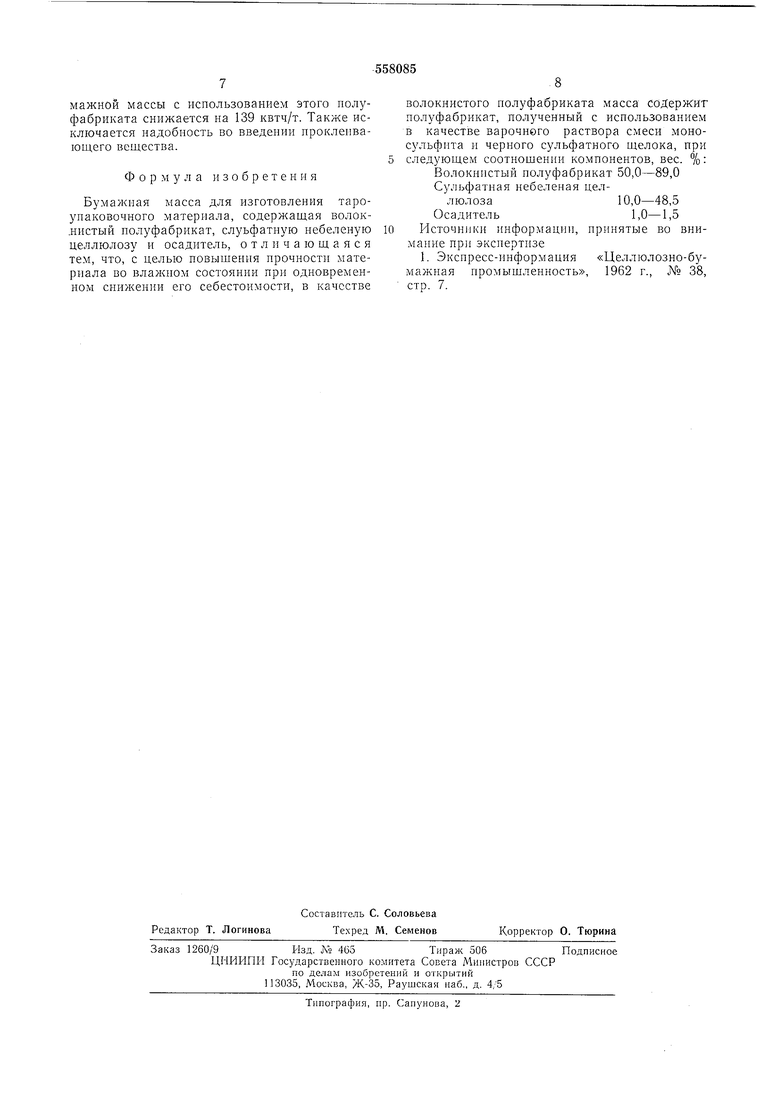

При м е р 4. В производственных условиях иолучают картон для гладких слоев гофрированного картона из бумажных масс, композиция которых состоит из сульфатной целлюлозы и полуфабрпката высокого выхода, иолучеппого либо нейтрально-сульфитным способом, либо сваренного с использованием смеси моиосульфита и чериого сульфатного щелока.

Р1звестная бумажная масса пмеет следующий состав, вес. %:

Полуфабрнкат, сваренный нейтрально-сульфитным способом Целлюлоза сульфатная небеле45 0,5 1,0 ная

Проклеивающее вепдество Осадитель

Предлагаемая бумажная масса пмеет следующий состав, вес. %:

Полуфабрикат, получеппый с использованием в качестве варочиого раствора смеси моносульфита п черного суль54.0 фатного щелока Целлюлоза сульфатная небеле45.0 1,0 ная Осадитель

Основные параметры процесса п показатели картона представлены в табл. 4.

Таблица 4

Как следует из представленных данных прп пспользоваиии волокнистого полуфабрпката, полученного с применением для варки смесп лшносульфита и черного сульфатного щелока, физико-механические показатели картона новьппаются, а расход энергпп па размол бу7мажной массы с использованием этого полуфабриката снижается на 139 квтч/т. Также исключается надобность во введении проклеивающего вещества. Формула изобретен и я Бумажиая масса для изготовления тароуиаковочного материала, содержащая волоклистый иолуфабрикат, слуьфатную небеленую 10 целлюлозу и осадитель, отличающаяся тем, что, с иелью повыщения ирочиости материала во влажном состоянии при одновремениом снижении его себестоимости, в качестве -5580 5 85 8 волокнистого полуфабриката масса содержит полуфабрикат, полученный с использованием в качестве варочного раствора смеси моносульфита и черного сульфатного щелока, при следующем соотношении компоиентов, вес. %: Волокнистый полуфабрикат 50,0-89,0 Сульфатная небеленая целлюлоза10,0-48,5 Осадитель1,0-1,5 Источники информаиии, принятые во виимаиие при эксиертизе 1. Экспресс-информация «Целлюлозно-бумажная промышленность, 1962 г., ЛЬ 38, стр. 7.

Авторы

Даты

1977-05-15—Публикация

1975-06-09—Подача