Изобретение относится к станкостроению и может быть использовано при проведении испытаний фрезерных станков на надежность.

Цель изобретения - расширение функциональных возможностей устройства.

Поставленная цель достигается тем, что предлагаемое нагрузочное устройство позволяет имитировать периодичность изменения составляющих сил резания, обусловленную прерывистостью процесса фрезерования и неравномерностью припуска, а также усилия подачи, возникающие при фрезеровании.

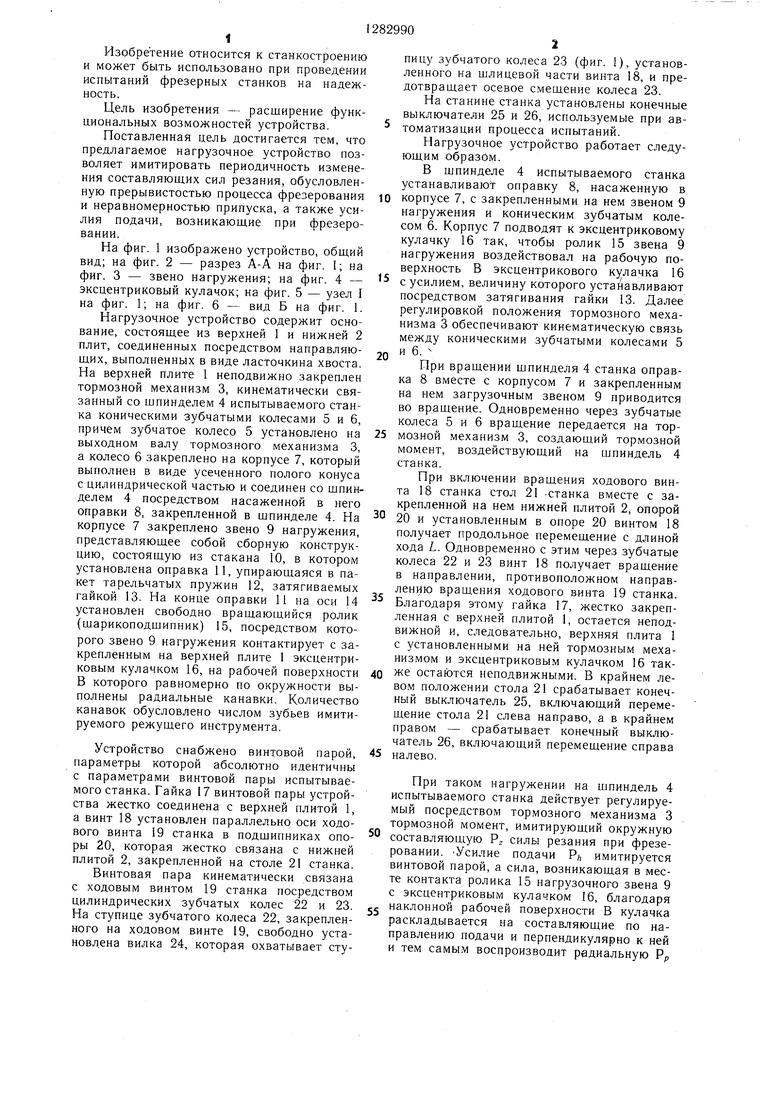

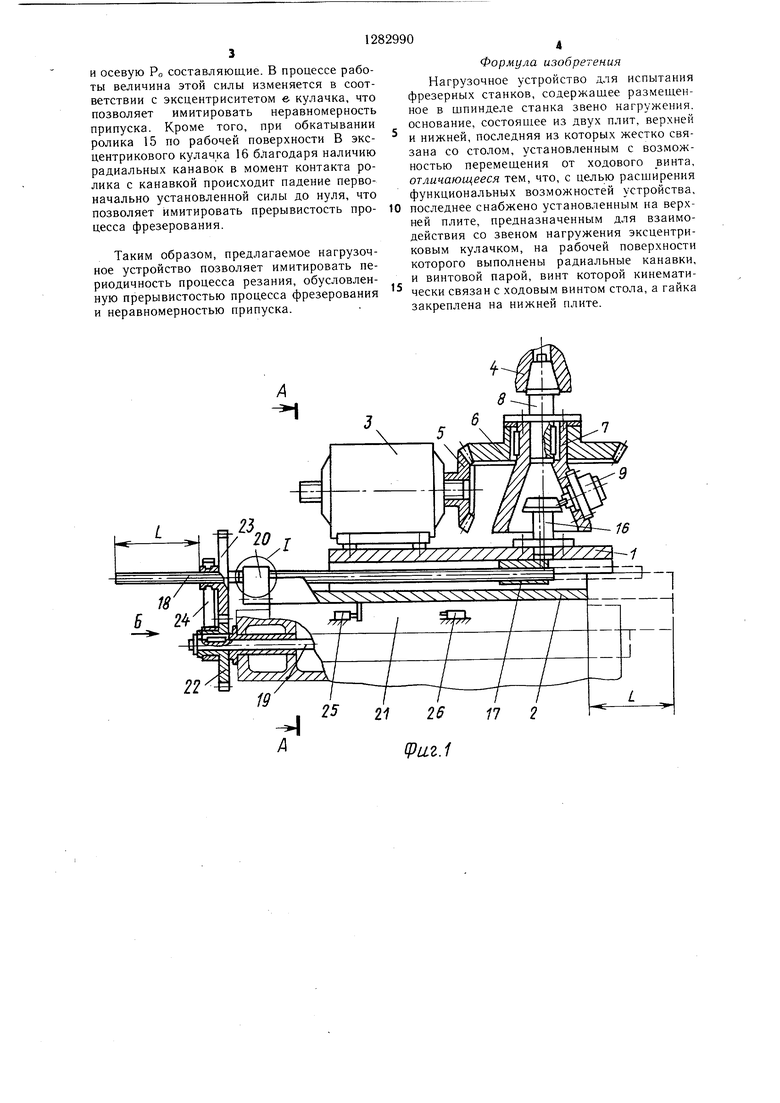

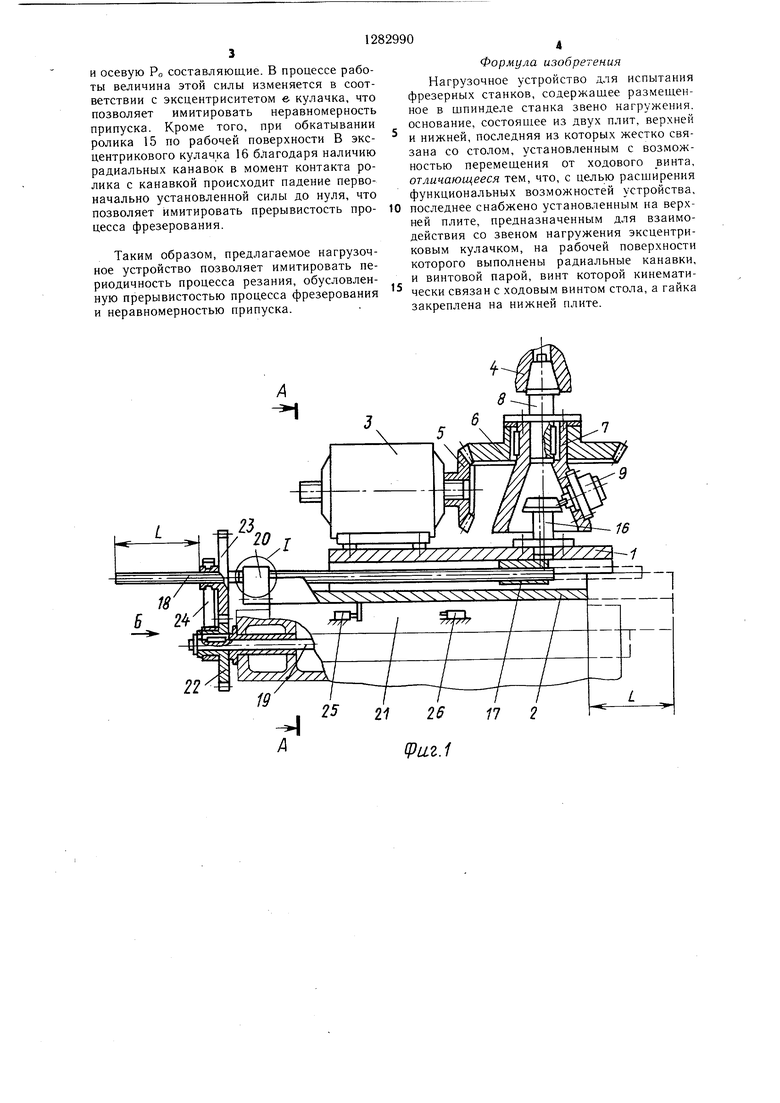

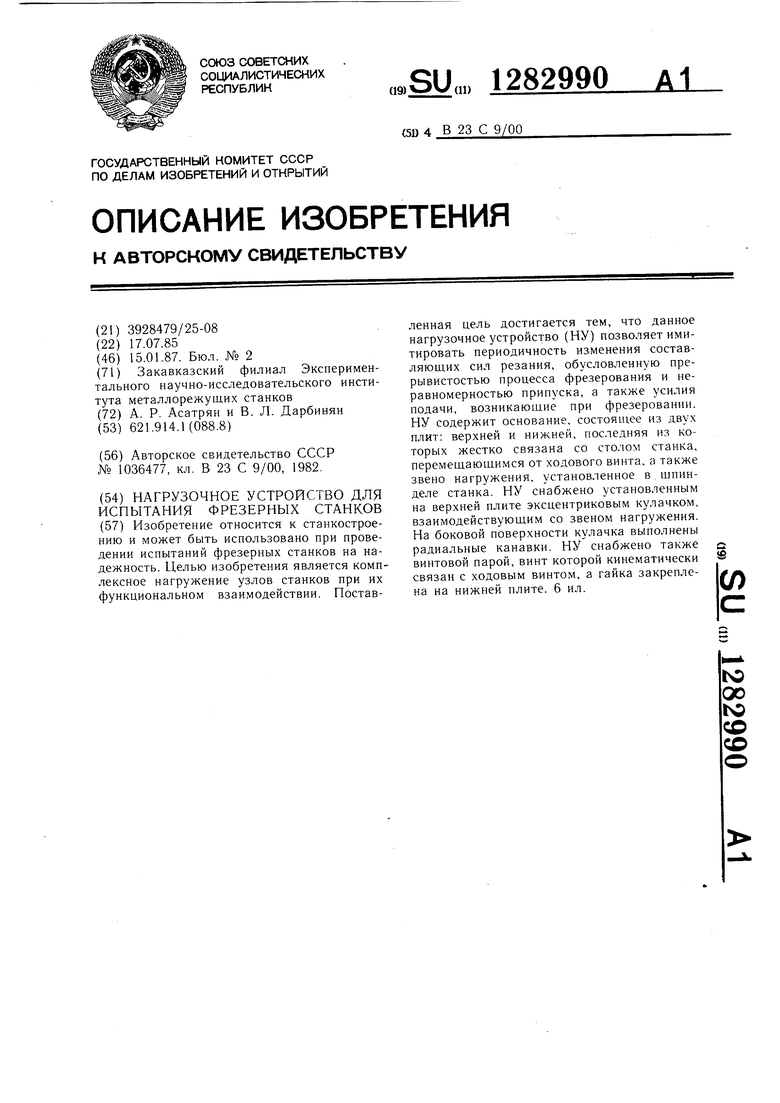

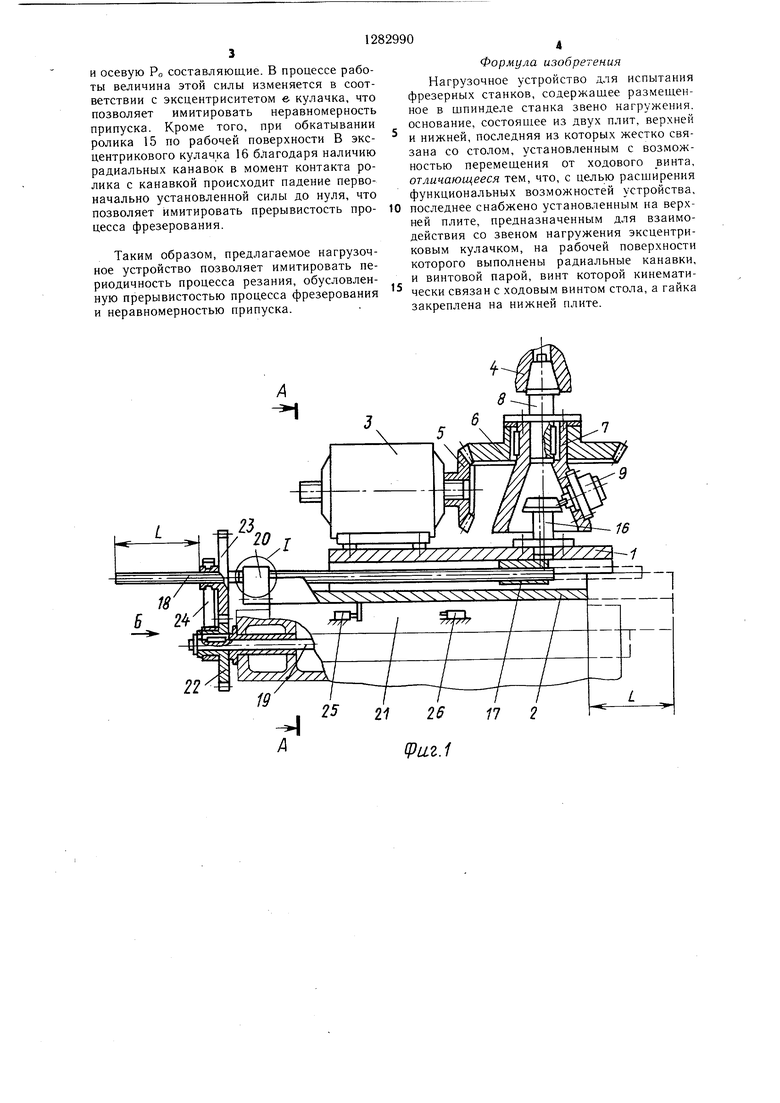

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - звено нагружения; на фиг. 4 - эксцентриковый кулачок; на фиг. 5 - узел 1 на фиг. 1; на фиг. 6 - вид Б на фиг. 1.

Нагрузочное устройство содержит основание, состоящее из верхней 1 и нижней 2 плит, соединенных посредством направляющих, выполненных в виде ласточкина хвоста. На верхней плите 1 неподвижно закреплен тормозной механизм 3, кинематически связанный со шпинделем 4 испытываемого станка коническими зубчатыми колесами 5 и 6, причем зубчатое колесо 5 установлено на выходном валу тормозного механизма 3, а колесо 6 закреплено на корпусе 7, который выполнен Б виде усеченного полого конуса с цилиндрической частью и соединен со щпин- делем 4 посредством насаженной в него оправки 8, закрепленной в шпинделе 4. На корпусе 7 закреплено звено 9 нагружения, представляющее собой сборную конструкцию, состоящую из стакана 10, в котором установлена оправка 11, упирающаяся в пакет тарельчатых пружин 12, затягиваемых

пицу зубчатого колеса 23 (фиг. 1), установленного на шлицевой части винта 18, и предотвращает осевое смещение колеса 23.

На станине станка установлены конечные выключатели 25 и 26, используемые при ав томатизации процесса испытаний.

Нагрузочное устройство работает следующим образом.

В щпинделе 4 испытываемого станка устанавливают оправку 8, насаженную в

10 корпусе 7, с закрепленными на нем звеном 9 нагружения и коническим зубчатым колесом 6. Корпус 7 подводят к эксцентриковому кулачку 16 так, чтобы ролик 15 звена 9 нагружения воздействовал на рабочую поверхность В эксцентрикового кулачка 16

с усилием, величину которого устанавливают посредством затягивания гайки 13. Далее регулировкой положения тормозного механизма 3 обеспечивают кинематическую связь между коническими зубчатыми колесами 5 и 6.

При вращении шпинделя 4 станка оправка 8 вместе с корпусом 7 и закрепленным на нем загрузочным звеном 9 приводится во вращение. Одновременно через зубчатые колеса 5 и 6 вращение передается на тор25 мозной механизм 3, создающий тормозной момент, воздействующий на щпиндель 4 станка.

При включении вращения ходового винта 18 станка стол 21 -станка вместе с закрепленной на нем нижней плитой 2, опорой

20 и установленным в опоре 20 винтом 18 получает продольное перемещение с длиной хода L. Одновременно с этим через зубчатые колеса 22 и 23 винт 18 получает вращение в направлении, противоположном направлению вращения ходового винта 19 станка.

20

гайкой 13. На конце оправки 11 на оси 14 Благодаря этому гайка 17, жестко закреп- установЛен свободно вращающийся роликленная с верхней плитой 1, остается непод(щарикоподщипник) 15, посредством которого звено 9 нагружения контактирует с закрепленным на верхней плите 1 эксцентривижной и, следовательно, верхняя плита 1 с установленными на ней тормозным механизмом и эксцентриковым кулачком 16 такковым кулачком 16, на рабочей поверхности 40 остаются неподвижными. В крайнем ле- В которого равномерно по окружности вы-вом положении стола 21 срабатывает конечный выключатель 25, включающий перемещение стола 21 слева направо, а в крайнем

полнены радиальные канавки. Количество канавок обусловлено числом зубьев имитируемого режущего инструмента.

правом - срабатывает конечный выключатель 26, включающий перемещение справа налево.

Устройство снабжено винтовой парой, параметры которой абсолютно идентичны с параметрами винтовой пары испытываемого станка. Гайка 17 винтовой пары устройства жестко соединена с верхней плитой 1, а винт 18 установлен параллельно оси ходового винта 19 станка в подшипниках опоры 20, которая жестко связана с нижней плитой 2, закрепленной на столе 21 станка.

Винтовая пара кинематически связана с ходовым винтом 19 станка посредством цилиндрических зубчатых колес 22 и 23. На ступице зубчатого колеса 22, закрепленного на ходовом винте 19, свободно установлена вилка 24, которая охватывает ступицу зубчатого колеса 23 (фиг. 1), установленного на шлицевой части винта 18, и предотвращает осевое смещение колеса 23.

На станине станка установлены конечные выключатели 25 и 26, используемые при автоматизации процесса испытаний.

Нагрузочное устройство работает следующим образом.

В щпинделе 4 испытываемого станка устанавливают оправку 8, насаженную в

корпусе 7, с закрепленными на нем звеном 9 нагружения и коническим зубчатым колесом 6. Корпус 7 подводят к эксцентриковому кулачку 16 так, чтобы ролик 15 звена 9 нагружения воздействовал на рабочую поверхность В эксцентрикового кулачка 16

с усилием, величину которого устанавливают посредством затягивания гайки 13. Далее регулировкой положения тормозного механизма 3 обеспечивают кинематическую связь между коническими зубчатыми колесами 5 и 6.

При вращении шпинделя 4 станка оправка 8 вместе с корпусом 7 и закрепленным на нем загрузочным звеном 9 приводится во вращение. Одновременно через зубчатые колеса 5 и 6 вращение передается на тормозной механизм 3, создающий тормозной момент, воздействующий на щпиндель 4 станка.

При включении вращения ходового винта 18 станка стол 21 -станка вместе с закрепленной на нем нижней плитой 2, опорой

20 и установленным в опоре 20 винтом 18 получает продольное перемещение с длиной хода L. Одновременно с этим через зубчатые колеса 22 и 23 винт 18 получает вращение в направлении, противоположном направлению вращения ходового винта 19 станка.

Благодаря этому гайка 17, жестко закреп- ленная с верхней плитой 1, остается неподный выключатель 25, включающий перемещение стола 21 слева направо, а в крайнем

правом - срабатывает конечный выключатель 26, включающий перемещение справа налево.

При таком нагружении на шпиндель 4 испытываемого станка действует регулируемый посредством тормозного механизма 3 тормозной момент, имитирующий окружную составляющую Р, силы резания при фрезеровании. Усилие подачи РЛ имитируется винтовой парой, а сила, возникающая в месте контакта ролика 15 нагрузочного звена 9 с эксцентриковым кулачком 16, благодаря наклонной рабочей поверхности В кулачка раскладывается на составляющие по направлению подачи и перпендикулярно к ней и тем самым воспроизводит радиальную Рр

и осевую РО составляющие. В процессе работы величина этой силы изменяется в соответствии с эксцентриситетом е кулачка, что позволяет имитировать неравномерность припуска. Кроме того, при обкатывании ролика 15 по рабочей поверхности В эксцентрикового кулачка 16 благодаря наличию радиальных канавок в момент контакта ролика с канавкой происходит падение первоначально установленной силы до нуля, что позволяет имитировать прерывистость процесса фрезерования.

Таким образом, предлагаемое нагрузочное устройство позволяет имитировать периодичность процесса резания, обусловленную прерывистостью процесса фрезерования и неравномерностью припуска.

5

Формула изобретения Нагрузочное устройство для испытания фрезерных станков, содержащее размещенное в шпинделе станка звено нагружения. основание, состоящее из двух плит, верхней и нижней, последняя из которых жестко связана со столом, установленным с возможностью перемещения от ходового винта, отличающееся тем, что, с целью расщирения функциональных возможностей устройства, последнее снабжено установленным на верхней плите, предназначенным для взаимодействия со звеном нагружения эксцентриковым кулачком, на рабочей поверхности которого выполнены радиальные канавки, и винтовой парой, винт которой кинематически связан с ходовым винтом стола, а гайка закреплена на нижней плите.

19

-I

/

25 21 25 17 2 (Раг.1

21

/5.

Фиг. 2

Фиг.З

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нагрузочное устройство для испытания фрезерных станков | 1986 |

|

SU1382597A2 |

| Нагрузочное устройство для комплексных испытаний станков на надежность | 1984 |

|

SU1172646A1 |

| СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ | 1973 |

|

SU376190A1 |

| Многошпиндельный резьбодоводочный станок | 1980 |

|

SU897484A1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВЫХ КАНАВОК С ПЕРЕМЕННЫМ ШАГОМ И РАДИУСОМ ПРОФИЛЯ | 2009 |

|

RU2429950C2 |

| АВТОМАТИЧЕСКИЙ УНИВЕРСАЛЬНЫЙ | 1967 |

|

SU194517A1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU728175A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Шлифовально-доводочный станок | 1976 |

|

SU727404A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

Изобретение относится к станкостроению и может быть использовано при проведении испытаний фрезерных станков на надежность. Целью изобретения является комплексное нагружение узлов станков при их функциональном взаимодействии. Поставленная цель достигается тем, что данное нагрузочное устройство (НУ) позволяет имитировать периодичность изменения составляющих сил резания, обусловленную прерывистостью процесса фрезерования и неравномерностью припуска, а также усилия подачи, возникающие при фрезеровании. НУ содержит основание, состоящее из двух плит: верхней и нижней, последняя из которых жестко связана со столом станка, перемещающимся от ходового винта, а также звено нагружения, установленное в щпин- деле станка. НУ снабжено установленным на верхней плите эксцентриковым кулачком, взаимодействующим со звеном нагружения. На боковой поверхности кулачка выполнены радиальные канавки. НУ снабжено также винтовой парой, винт которой кинематически связан с ходовым винтом, а гайка закреплена на нижней плите. 6 ил. (Л to 00 1C со ;о

Фиг. 5

Вид Б

Составитель М. Кольбич

Техред И. ВересКорректор М. Самборская

Тираж 972Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Нагрузочное устройство для испытания фрезерных станков | 1982 |

|

SU1036477A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-15—Публикация

1985-07-17—Подача