со

ас ю

СП

СО

N)

| название | год | авторы | номер документа |

|---|---|---|---|

| Нагрузочное устройство для испытания фрезерных станков | 1985 |

|

SU1282990A1 |

| Нагрузочное устройство для комплексных испытаний станков на надежность | 1984 |

|

SU1172646A1 |

| Устройство для исследования процессов обработки | 1983 |

|

SU1138702A1 |

| СТАНОК ДЛЯ ШЕВИНГОВАНИЯ - ПРИКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1992 |

|

RU2068754C1 |

| АВТОМАТИЧЕСКИЙ УНИВЕРСАЛЬНЫЙ | 1967 |

|

SU194517A1 |

| Нагрузочное устройство для испытания фрезерных станков | 1982 |

|

SU1036477A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

Изобретение относится к станкостроению и может быть использовано при проведении испытаний фрезерных станков. Целью изобретения является расширение технологических возможностей устройства за счет имитации работы режущих инструментов с различными параметрами. Нагрузочное устройство содержит основание, состоящее из двух плит - верхней 1 и нижней 2. Плита 2 жестко связана со столом 19, установленным с возможностью перемещения от кодового винта 22. На верхней nJHiTo 1 установлен эксцентриковый кулачок 18, предназначенный для взаимоде(1стпия со звеном нагружения 9. На рабочей поверхности кулачка 18 В1лпол11ен1,| радиальные канавки для имитации прерывистости процесса фрезерования. Устройство снабжено винтовой парой, винт 21 которой кинематически связан с кодовым винтом 22, а гайка 20 жестко закреплена на верхней плите 1. Корпус 7 выполнен с установлен- нььми поверхностями для звена нагружения, расположенными на различной г.чубине от внешней поверхности корпуса 7 и под различными углами к оси шпинделя. 8 ил. (Л

111 Г7 /5 л «

Фиг

Изобретение относится к станкостроению, может быть использовано при проведении испытаний фрезерных станков на надежность и является усо вершенствованием устройства по авт. св. № 1282990.

Цель изобретения - расширение технологических возможностей устройства

Поставленная цель достигается тем что звено нагружения установлено с возможностью регулирования своего положения относительно эксцентрикового кулачка, что позволяет, имитировать работу режущих инструментов (фрез) с различивши диаметрами и г-еометрией режу1цей части.

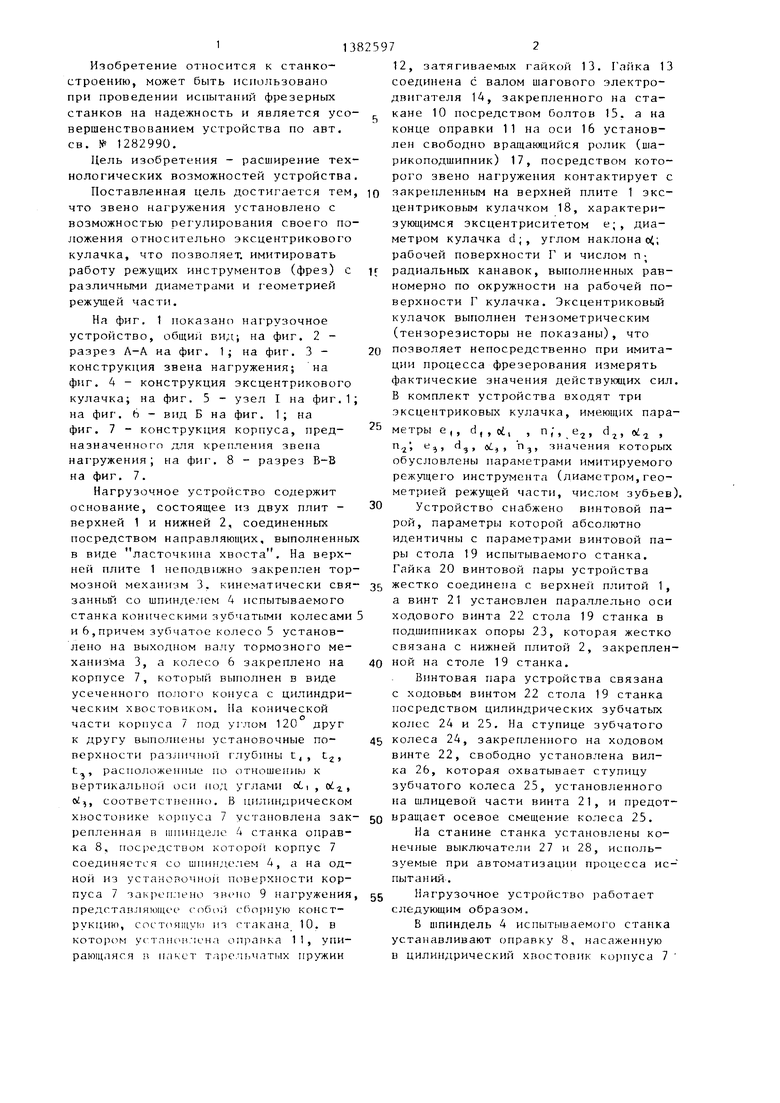

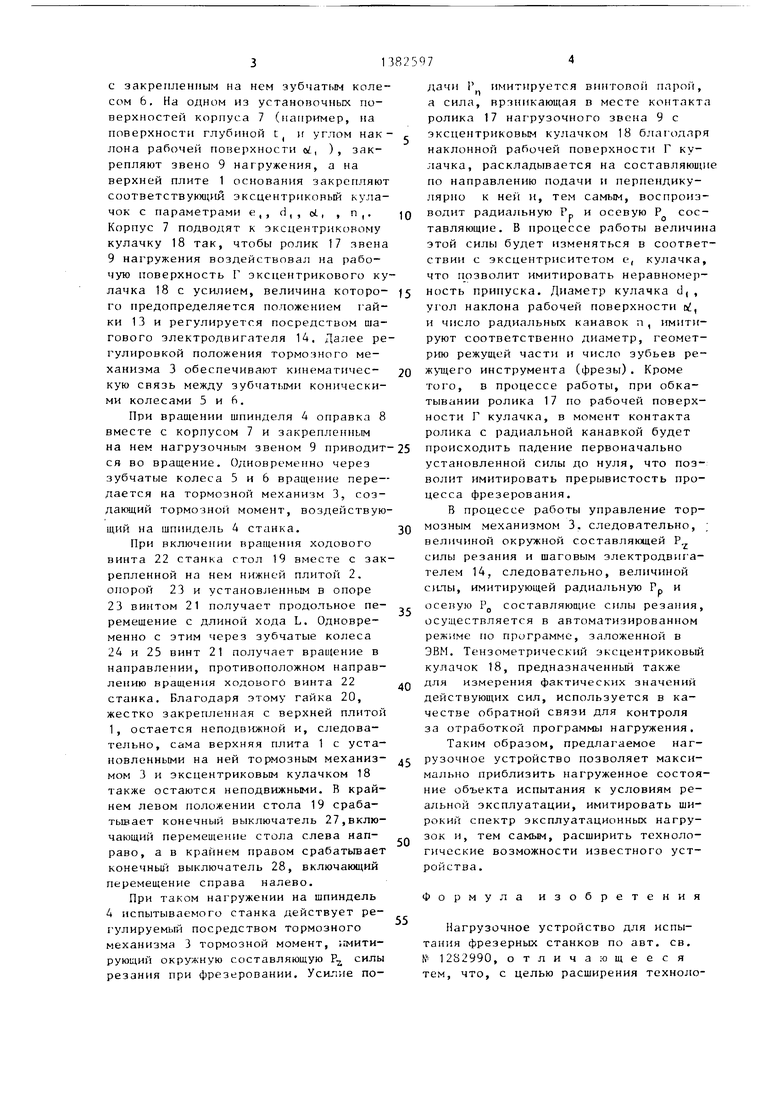

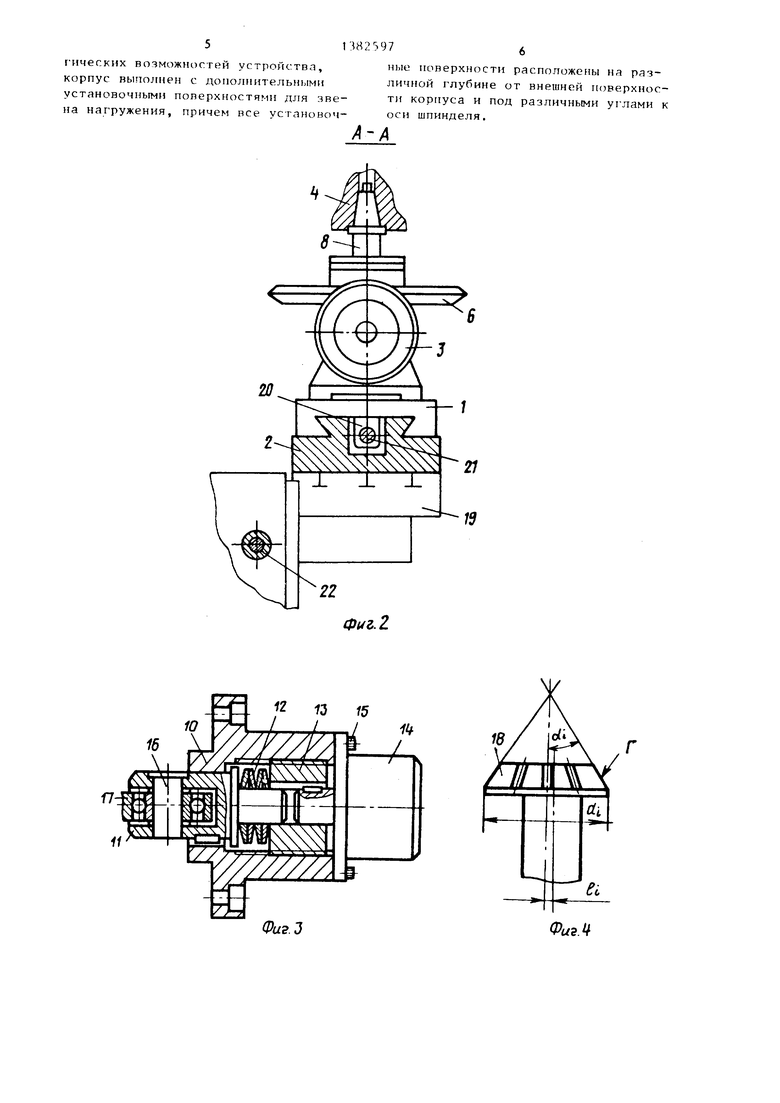

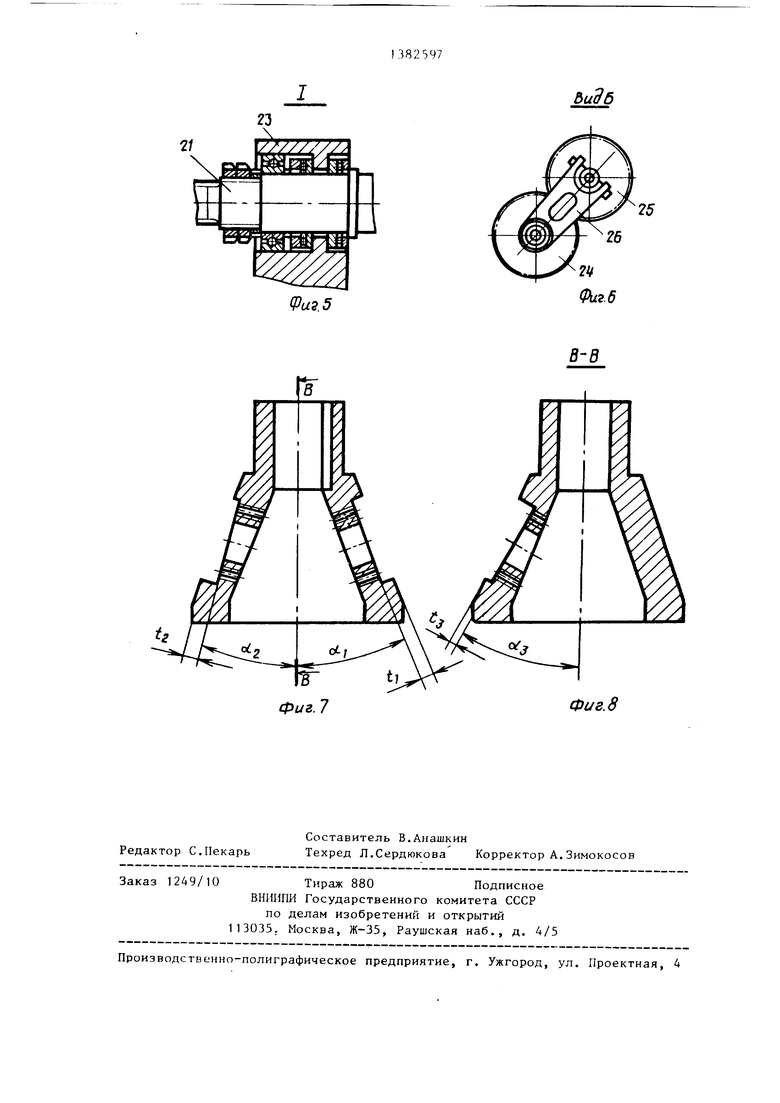

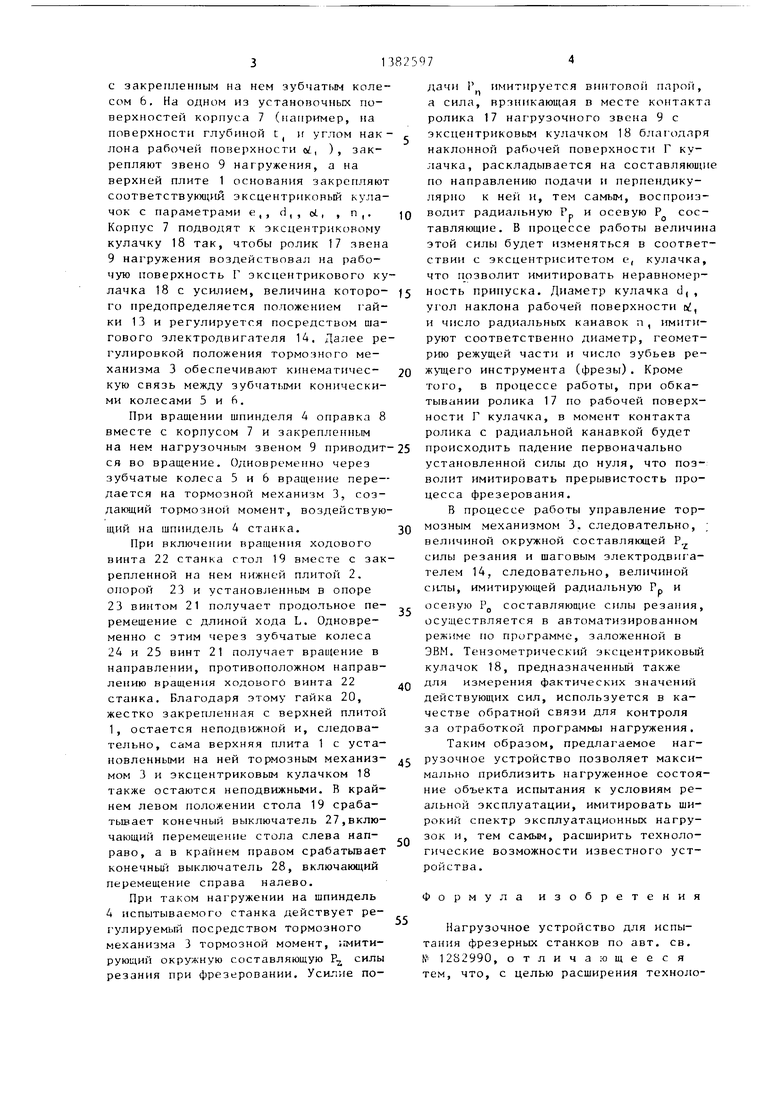

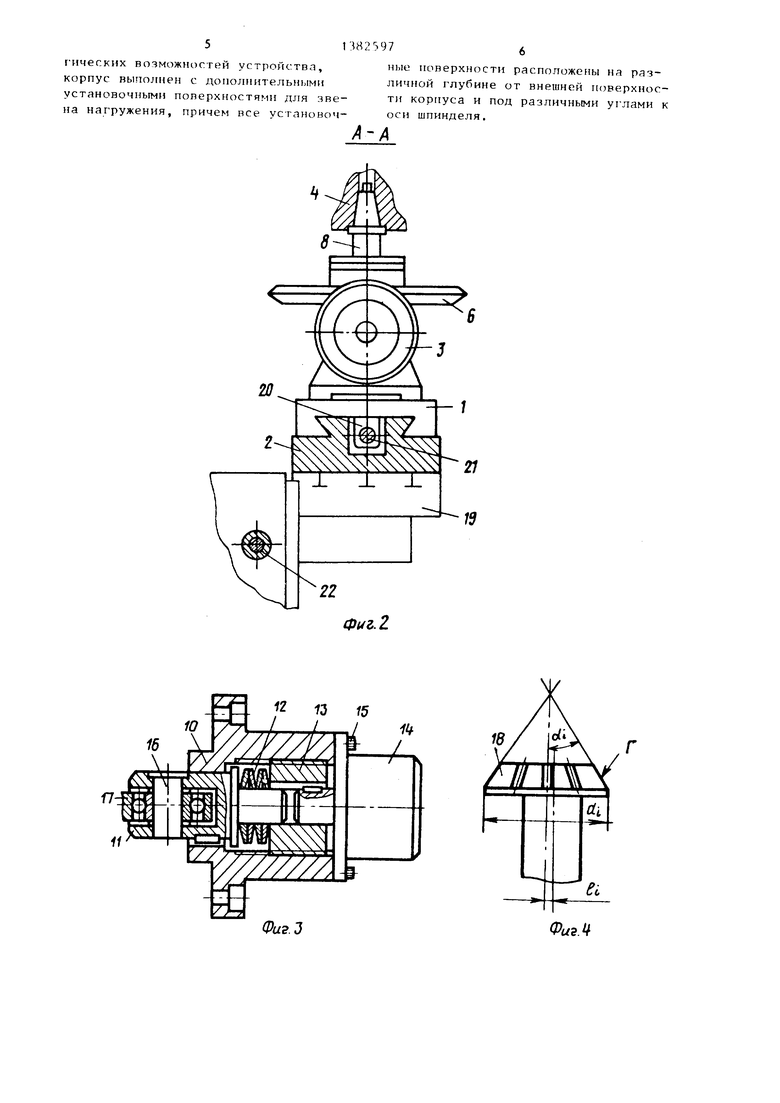

На фиг, 1 показано нагрузочное устройство, общий вид; на фиг. 2 - разрез Л-А на фиг. 1; на фиг. 3 - конструкция звена нагружения; на фиг. 4 - конструкция эксцентрикового кулачка; на фиг. 5 - узел I на фиг.1 на фиг. 6 - вид Б на фиг. 1; на фиг. 7 - конструкция корпуса, предназначенного для крепления звена наг ружения; на фиг. 8 - разрез В-В на фиг. 7.

Нагрузочное устройство содержит основание, состоящее из двух плит - верхней 1 и нижней 2, соединенных посредством направляющих, выполненны в виде ласточкина хвоста. На верхней плите 1 неподвижно закреп.чен тормозной механизм 3. кинематически свя заиньо со шпинделем 4 испытываемого станка коническими зубчатыми колесами и 6,причем зубчатое колесо 5 установлено на выходном валу тормозного механизма 3, а колесо 6 закреплено на корпусе 7, который выполнен в виде усеченного полого конуса с цилиндрическим хвостовиком. На части корпуса 7 к другу выполнены установочные по- верхности различн(1й глубины t, t, t , расположенные по отношеииы к вертикальной оси под углами oL i , oi-i, соответстпепно. В цилиндрическом хвостовике корпуса 7 установлена зак репленная в шпинделе 4 станка оправка 8, посредством которой корпус 7 соединяется со шпинде.чем 4, а на одной из устанопоч})ой поверхности корпуса 7 закреплено звено 9 наг ружения предстанляющс е c-o6o;i сборную конструкцию, состоящук in стакана 10. в котор(м угтпнон- 11- на оп 1апка 1 1 , упирающаяся п плкет тарельчат1,Гл

конической

под углом 120 друг

12, затягиваемых гайкой 13. Гайка 13 соединена с валом щагового электродвигателя 14, закрепленного на стакане 10 посредством болтов 15. а на конце оправки 11 на оси 16 установлен свободно вра1цающийся ролик (шарикоподшипник) 17, посредством которого звено нагружения контактирует с закрепленным на верхней плите 1 эксцентриковым кулачком 18, характеризующимся эксцентриситетом е;, диаметром кулачка d;, углом наклона рабочей поверхности Г и числом П; радиальных канавок, выполненных равномерно по окружности на рабочей поверхности Г кулачка. Эксцентриковый кулачок выполнен тензометрическим (тензорезисторы не показаны), что позволяет непосредственно при имитации процесса фрезерования измерять фактические значения действующих сил В комплект устройства входят три эксцентриковых кулачка, имеющих пара

метры е,,

d, , oi,

-2

d

г

oL,

, e, d, oi, , n, значения которых

0

0

5 0 5 0 5

обусловлены параметрами имитируемого режущего инструмента (диаметром,геометрией режущей части, числом зубьев).

Устройство снабжено винтовой парой, параметры которой абсолютно идентичны с параметрами винтовой пары стола 19 испытываемого станка. Гайка 20 винтовой пары устройства жестко соединена с BepxHeil плитой 1 , а винт 21 установлен параллельно оси ходового винта 22 стола 19 станка в подшипниках опоры 23, которая жестко связана с нижней плитой 2, закрепленной на столе 19 станка.

Винтовая пара устройства связана с ходовым винтом 22 стола 19 станка посредством цилиндрических зубчатых колес 24 и 25. На ступице зубчатого колеса 24, закрепленного на ходовом винте 22, свободно уста 1овлена вилка 26, которая охватывает ступицу зубчатого колеса 25, установленного на шлицевой части винта 21, и предотвращает осевое смещение колеса 25.

На станине станка установлены конечные выключатели 27 и 28, используемые при автоматизации процесса ис- пытаний.

Нагрузочное устройство работает следующим образом.

В пшиндель 4 исп.1тываемого станка устанавливают оправку 8, насаженную в цилиндрический хвостовик корнуса 7

с закрепленным на нем зубчатым колесом 6. На одном из установочных поверхностей корпуса 7 (например, на поверхности глубиной t и углом наклона рабочей поверхности Ы, ), закрепляют звено 9 нагружения, а на верхней плите 1 основания закрепляю соответствующий эксцентриковый кулачок с параметрами е,, d,, ы, , п,. Корпус 7 подводят к эксцентриковому кулачку 18 так, чтобы ролик 17 звена 9 нагружения воздействовал на рабочую поверхность Г эксцентрикового кулачка 18 с усилием, величина которо- го предопределяется положением гайки 1 3 и регулируется посредством шагового электродвигателя 14. Далее регулировкой положения тормозного механизма 3 обеспечивают кинематичес- кую связь между зубчатыми коническими колесами 5 и 6.

При вращении шпинделя 4 оправка 8 вместе с корпусом 7 и закрепленным на нем нагрузочным звеном 9 приводит ся во вращение. Одновременно через зубчатые колеса 5 и 6 вращение передается на тормозной механизм 3, создающий тормозной момент, воздействующий на щпиндель 4 станка,

При включении вращения ходового винта 22 станка стол 19 вместе с закрепленной на нем нижней плитой 2. опорой 23 и установленным в опоре

23винтом 21 получает продольное перемещение с длиной хода L. Одновременно с этим через зубчатые колеса

24и 25 винт 21 получает вращение в направлении, противоположном направлению вращения ходового винта 22 станка. Благодаря этому гайка 20, жестко закрепленная с верхней плитой

1, остается неподвижной и, следовательно, сама верхняя плита 1 с установленными на ней тормозным механиз- мом 3 и эксцентриковым кулачком 18 также остаются неподвижными. В крайнем левом положении стола 19 сраба- тьшает конечный выключатель 27,включающий перемещение стола слева кап- раво, а в крайнем правом срабатьшает конечньй выключатель 28, включающий перемещение справа налево.

При таком нагружении на шпиндель 4 испытываемого станка действует регулируемый посредством тормозного механизма 3 тормозной момент, ; мити- рующий окружную составляющую R силы резания при фрезеровании. Усилие по

Q 5 20

25 ЗО

«Q

д ..

35

5

дачи г имитируется винтовой парой, а сила, врзникающая в месте контакта ролика 17 нагрузочного звена 9 с эксцентриковым кулачком 18 благ одаря наклонной рабочей поверхности Г кулачка, раскладывается на составляющие по направлению подачи и перпендикулярно к ней и, тем самым, воспроизводит радиальную Рр и осевую Р составляющие. В процессе работы величина этой силы будет изменяться в соответствии с эксцентриситетом е, кулачка, что позволит имитировать неравномерность припуска. Диаметр кулачка d,, угол наклона рабочей поверхности а, и число радиальных канавок п, имитируют соответственно диаметр, геометрию режущей части и число зубьев режущего инструмента (фрезы). Кроме того, в процессе работы, при обкатывании ролика 17 по рабочей поверхности Г кулачка, в момент контакта ролика с радиальной канавкой будет происходить падение первоначально установленной силы до нуля, что позволит имитировать прерывистость процесса фрезерования.

В процессе работы управление тормозным механизмом 3. следовательно, ; величиной окружной составляющей Р силы резания и шаговым злектродвиг а- телем 14. следовательно, величиной С1ыы, имитирующей радиальную Рр и осевую Рд составляющие силы резания, осуществляется в автоматизированном режиме по программе, заложенной в ЭВМ. Тензометрический эксцентриковый кулачок 18, предназначенный также для измерения фактических значений действующих сил, используется в качестве обратной связи для контроля за отработкой программы нагружения.

Таким образом, предлагаемое нагрузочное устройство позволяет максимально приблизить нагруженное состояние объекта испытания к условиям реальной эксплуатации, имитировать широкий спектр эксплуатационных нагрузок и, тем самым, расширить технологические возможности известного устройства.

Формула изобретения

Нагрузочное устройство для испытания фрезерных станков по авт. св. № 1282990, о тли ч а юще е с я тем, что, с целью расширения технолоГ нческих возможностей устройства, корпус выполнен с дополнительными установочными поверхностями для звена нагружения, причем все установочФиг.2.

и

тшл

Фиг.З

ные поверхности расположены на различной глубине от внешней поверхности корпуса и под различными углами к оси шпинделя.

W

iif

(Риг.5

фиг. 7

&идб

Фиг.8

| Нагрузочное устройство для испытания фрезерных станков | 1985 |

|

SU1282990A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-23—Публикация

1986-06-27—Подача