2. Спосх б по п. 1, о т и и ч а ю щ и и с я тем, что рапиусы кривизны инструмента ппя ущючяения и инструмек та цтш нарезания .этбьев накопятся в ооотношенииу -/

Jl

-. S 14

Л

гце R раоиус вфИБИЗЮ янструм гга, котсфым 1фоизвоцят упрочивние{

107

раонус кривизны инструмента,

когЪрьгм проиэвшят нарезание

зубьев; к наибольшая гпубииа ппастичео

ки аеформируемого сяоя f номинальная веявчина бочкоо аэтюсти поверхностей зубьев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ С БОЧКООБРАЗНОЙ ФОРМОЙ ЗУБА | 1991 |

|

RU2019370C1 |

| Способ обработки бочкообразных зубчатых колес | 1980 |

|

SU1006113A1 |

| Способ нарезания сферических зубчатых колес | 1989 |

|

SU1636144A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074062C1 |

| Способ обработки пространственных зубчатых колес | 1982 |

|

SU1168360A1 |

| Способ нарезания зубчатых колес долбяком | 1985 |

|

SU1306658A2 |

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

| Зубчатая передача | 1984 |

|

SU1240977A1 |

| Способ нарезания эвольвентной части профилей зубьев зубчатых колес методом геометрического построения эвольвенты | 1990 |

|

SU1764873A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

1. СПОСЮБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС, вхюочаюшпй нар зание зуба с его угфочненвем цвсковым инструментом, пря котором колесо посп&« аоватеяьно ввоаят во внутреннее каса/ ние с рабочими эпемеитами инструы гга и сосзбшают ему непрерывное ппанет1Ц ное овижЁогае вокруг оси, параппепьяой геометрической оси инструмента, и дискретные повороты на угоп, кратный угловому шагу, отличай, щийс я тем, что, с целью повышения цопговечности зубчатых колес путем нерав HOMefMtcoo цеформирования боковых сторон ау, упрочнение прсжзвооят инструментом, рааиус кривизны которого болыше, чем у инструмевта, которым про-, извоаят нарезание убьев. Од isd ю а/

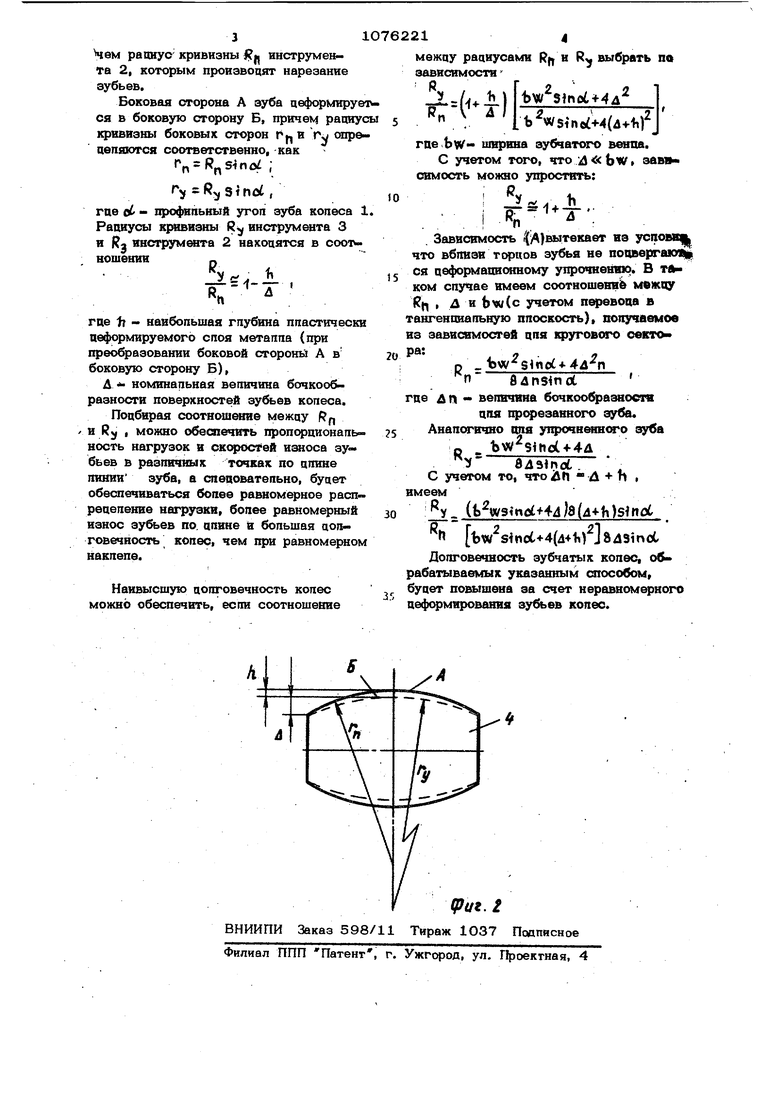

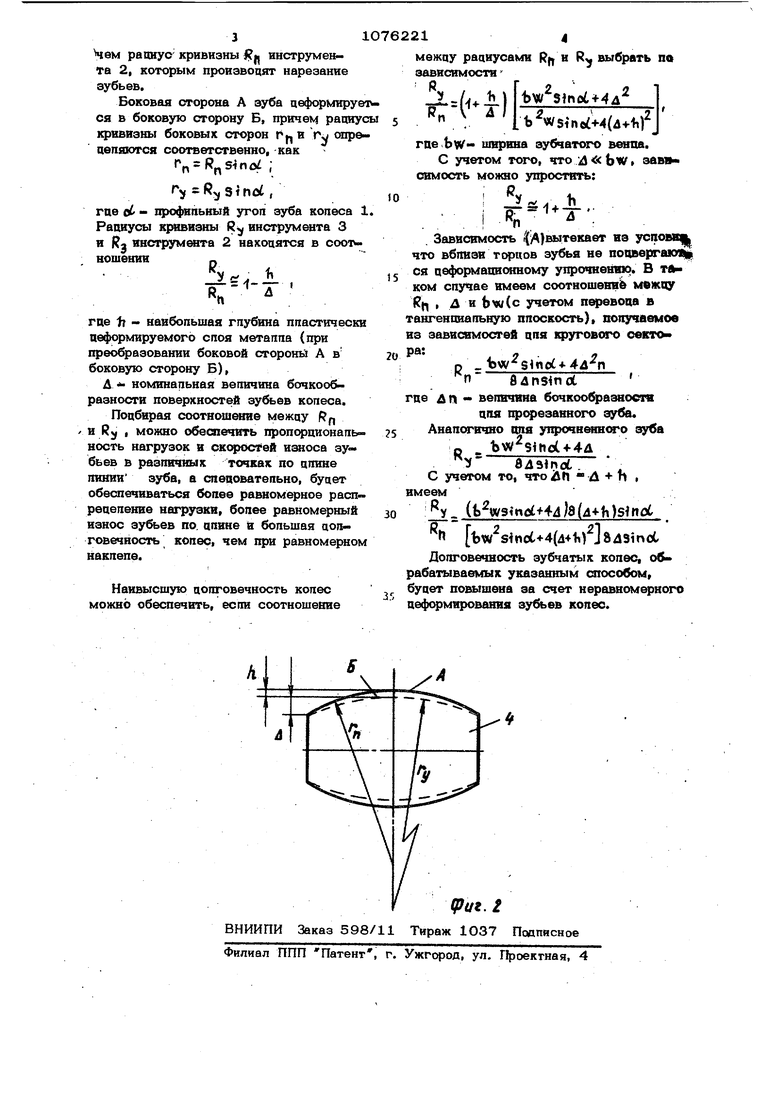

Изобретение относится к обработке .зубчатых колес, подвергнутых механическому упрочнению. Известен способ обработки зубчатых колес с использованием дискового инструмента, при котором заготовку поспеао ватепьно ввоцят во внутреннее касание с рабочими эпементами инструмента, про цают ей непрерывное планетарное овиженке ВО1ФУГ оси, параппепьной гeoмeтpt ческой оси инструментов, и цискретные повороты на угон; равный ияи кратный угловому шагу, производят прорезание впааин и упрочнение зубьев путем их поверхностного пластического цеформирования ,1.1. Недостатком аанного способа является то, что зубчатые колеса, обработанные с его использованием , нецопговечны, так как способ позволяет получать поверхности зубьев с упрочнением, близким к равномерному вдоль линии зуба. В то же время у бочкообразных колес наиболее изнашиваемой является цеН рапьная часть венца, где локализуется пятно контакта и возникают наибольшие контактные напряжения, Вспецствие этог износ зубьев вцоль пинии уба происходит неравномерно, передача относительно быстро теряет плавность хода. Цель изобретения - повышение долговечности зубчатых колес путем неравн мерного деформирования боковых сторон зуба. Поставленная цель достигается тем, что согласно способу обработки зубчатых колес, включающему наревание зуба с его упрочнением дисковым инструмент том при котором колесо последовательно вводят во внутреннее касание с рабочим элементами инструмента и сообщают ему непрерывное планетарное движение вокруг оси, параллельной геометрической оси инструмента,, и кискретные повороты на угол, 1фатный угловому шагу, упрочнение производят инструментом, радиус кривизны которого больше, чем у цнструмента, ко торым производят нарезание зубьев/ При этом кривизны инструмента, но- пользуемого для нарезания зубьев, н ходятся в соотношении s..i,, п где радиус кривизны инструмеята, которым 1роизводят упрочнение зубьев} R| - радиусы кривизны инструмента, которым производят нарезание зубьев; h - наибольшая глубина пластически дефс змируемого споя металла; д - номинальаая величина бочкообразности повфхностей зубьев. На фиг. 1 показана схема обработки (нарезание - пунктиром, упрочнени& сплошными линиями); на фиг. 2 - вид на торец зуба. Нарезание зуба колеса 1 производится дисковым инструментом 2, упрочнение колеса 1 производ$1т дисковым инструментом 3. Колесо 1 последователь но вводят во внутреннее касание с рабочими элементами инструмента 3 и со общают ему непрерывное планетарное движение вокруг оси О, параллельной геометрической Оси инструмента 3, и дискретные повороты на угол, кратный угловому шагу. Боковая сторона А зуба 4 деформируется неравномерно вследствие того, что радиус кривизны упрочняющего инструмента 3 больше.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инструмент для обработки зубчатых колес | 1980 |

|

SU965651A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-28—Публикация

1983-01-10—Подача