Изобретение относится к технологии изготовления зубчатых колес, а именно при производстве цилиндрических прямозубых зубчатых колес наружного зацепления.

Известно устройство для вырезания замкнутых контуров произвольной формы лазерным лучем по заданной программе. Данное устройство на основе заданной программы сообщает режущему инструменту любое сложное перемещение, соответствующее конфигурации нарезаемого контура, что при подборе соответствующей программы позволит нарезать зубчатое колесо любого профиля. Основным недостатком возможного зубонарезания на данном устройстве является невысокая точность профиля зуба полностью определяемая точностью заданной программы. При этом следует обратить внимание, что чем точнее

программа, тем более трудоемко ее изготовление, а для нарезания различных зубчатых колес требуется составление новых программ.

Известно также устройство для обработки изделий с фасонным профилем, по- зволя,ющее нарезать эвольвентный профиль зуба лучевым инструментом методом геометрического построения эвольвенты окружности. При этом в основе работы устройства заложен способ нарезания эвольвентного профиля зубьев путем движения луча инструмента по касательной к основной окружности зубчатого колеса, причем при достижении луча инструмента точки касания с основной окружностью процесс резания на время прекращается и возобновляется во время выхода инструмента по касательной с поверхности заготовки.

О

Ьь

00

OJ

Я SSОсновным недостатком данного способа нарезания зубчатых колес является неточность формообразования у основания зубьев в месте пересечения эвольвентных профилей, что приводит в процессе изготов- ления зубчатых колес к существенному уда- лению материала. Последующая механическая доработка оснований зубьев также приводит к частичному искажению эвольвентного профиля у основания зубьев. Кроме того, данный способ не позволяет производить регулировку шага зубчатого колеса при переходе от одного изделия к другому.

Цель изобретения - упрощение процес- са формообразования за счет сокращения объема удаляемого материала.

Цель достигается тем, что в момент достижения касания луча инструмента основной окружности последний останавливают на период, время которого определяют по зависимости S

t -

где S - ширина впадины зуба по основной окружности, мм;

RO - радиус основной окружности, мм;

со- угловая скорость заготовки зубчатого колеса,с .

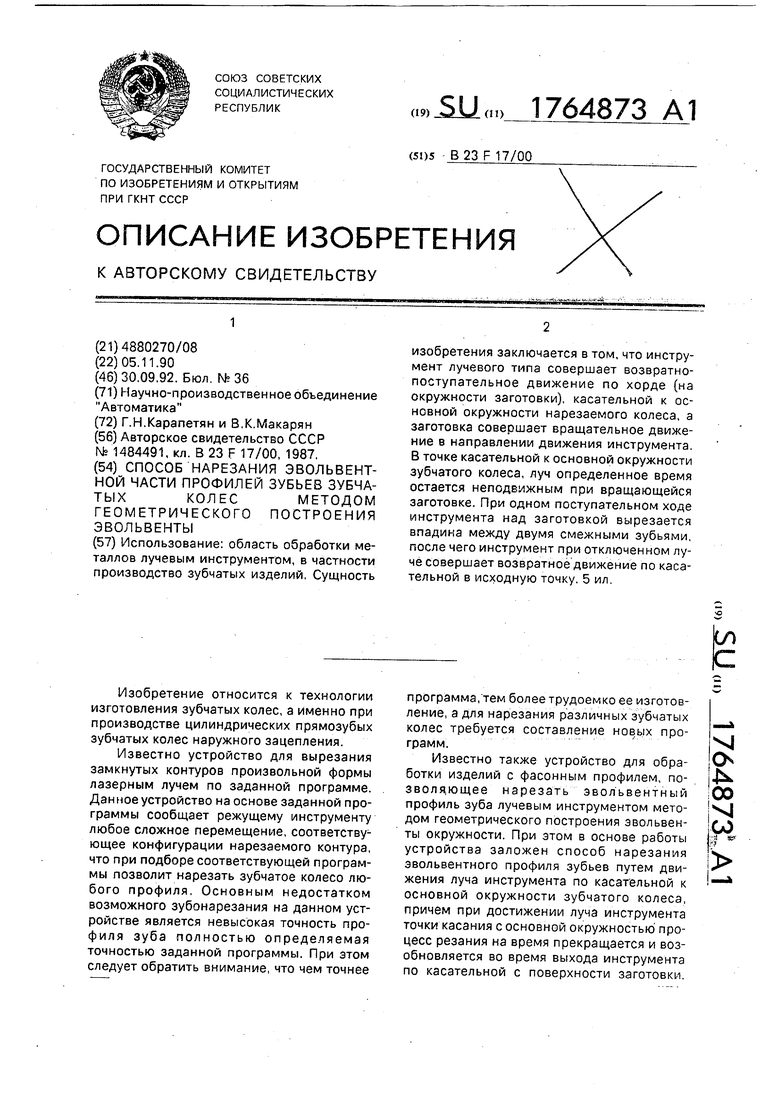

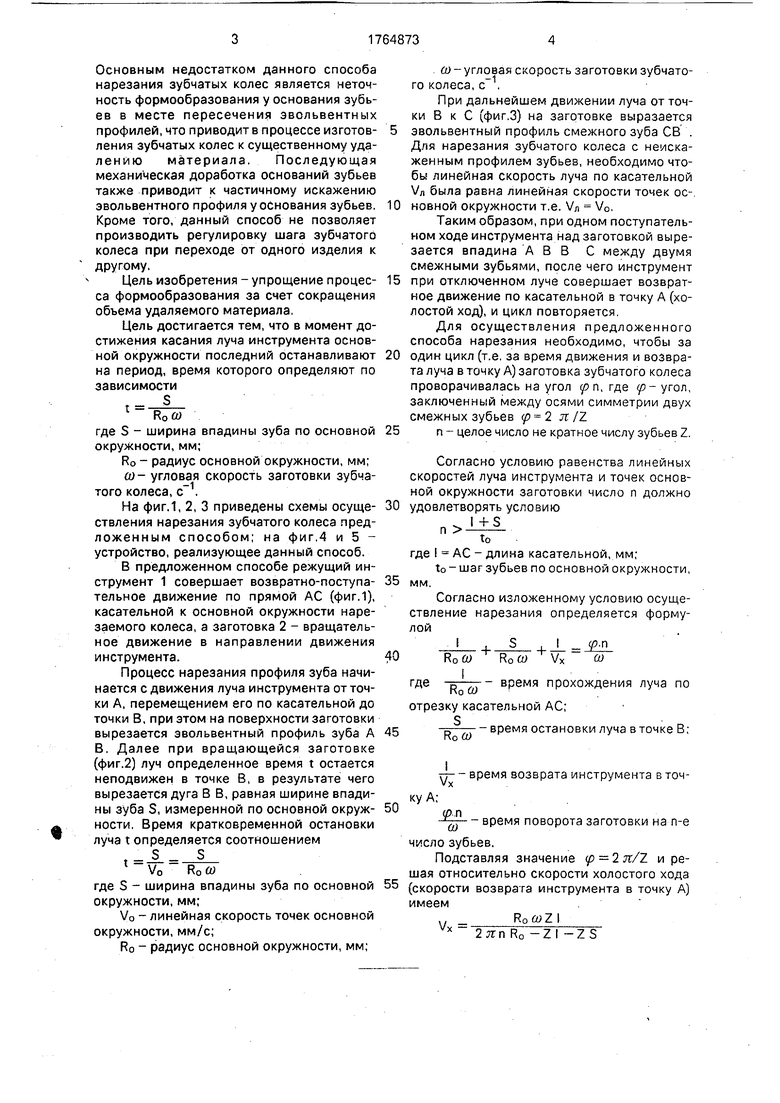

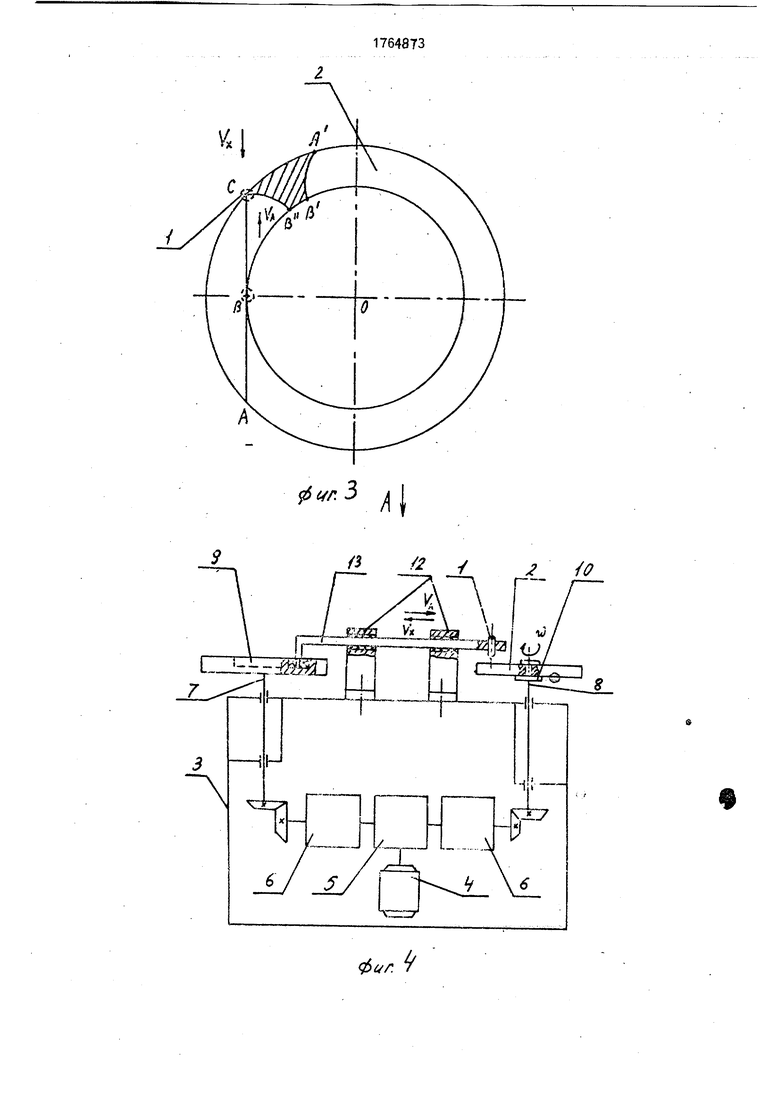

На фиг.1, 2, 3 приведены схемы осуще- ствления нарезания зубчатого колеса предложенным способом; на фиг,4 и 5 - устройство, реализующее данный способ.

В предложенном способе режущий инструмент 1 совершает возвратно-поступа- тельное движение по прямой АС (фиг.1), касательной к основной окружности нарезаемого колеса, а заготовка 2 - вращательное движение в направлении движения инструмента.

Процесс нарезания профиля зуба начинается сдвижения луча инструмента отточки А, перемещением его по касательной до точки В, при этом на поверхности заготовки вырезается эвольвентный профиль зуба А В. Далее при вращающейся заготовке (фиг.2) луч определенное время t остается неподвижен в точке В, в результате чего вырезается дуга В В, равная ширине впадины зуба S, измеренной по основной окруж- ности. Время кратковременной остановки луча t определяется соотношением

. S S

1 V0 RO У

где S - ширина впадины зуба по основной окружности, мм;

VQ - линейная скорость точек основной окружности, мм/с;

RO - радиус основной окружности, мм;

са - угловая скорость заготовки зубчатого колеса, .

При дальнейшем движении луча от точки В к С (фиг.З) на заготовке выразается эвольвентный профиль смежного зуба СВ . Для нарезания зубчатого колеса с неискаженным профилем зубьев, необходимо чтобы линейная скорость луча по касательной /л была равна линейная скорости точек основной окружности т.е. Vn V0.

Таким образом, при одном поступательном ходе инструмента над заготовкой вырезается впадина ABB С между двумя смежными зубьями, после чего инструмент при отключенном луче совершает возвратное движение по касательной в точку А (холостой ход), и цикл повторяется.

Для осуществления предложенного способа нарезания необходимо, чтобы за один цикл (т.е. за время движения и возврата луча в точку А) заготовка зубчатого колеса проворачивалась на угол (рп, где (р- угол, заключенный между осями симметрии двух смежных зубьев р 2 л 12.

п - целое число не кратное числу зубьев Z.

Согласно условию равенства линейных скоростей луча инструмента и точек основной окружности заготовки число п должно удовлетворять условию I +S

п

to

где I АС - длина касательной, мм;

to - шаг зубьев по основной окружности, мм.

Согласно изложенному условию осуществление нарезания определяется формулой

где

- время прохождения луча по

R0ft отрезку касательной АС;

с

время остановки луча в точке В;

Ко О)

т-,- время возврата инструмента в точVx

ку А;

У

ш

время поворота заготовки на п-е

число зубьев.

Подставляя значение р 2л/2 и решая относительно скорости холостого хода (скорости возврата инструмента в точку А) имеем

RO foZ I

Vx

2 nR0-ZI-ZS

Полученное выражение характеризует зависимость скорости обратного хода инструмента от угловой скорости вращения заготовки, которая выбирается исходя из мощности режущего инструмента, материа- ла и толщины заготовки,

Рассчитав необходимые геометрические параметры нарезаемого колеса (радиус основной окружности Ro, ширину впадины зуба по основной окружности S, длину касательной к основной окружности ограниченную окружностью выступов I), можно обеспечить нарезание зубчатых колес любого модуля и числа зубьев.

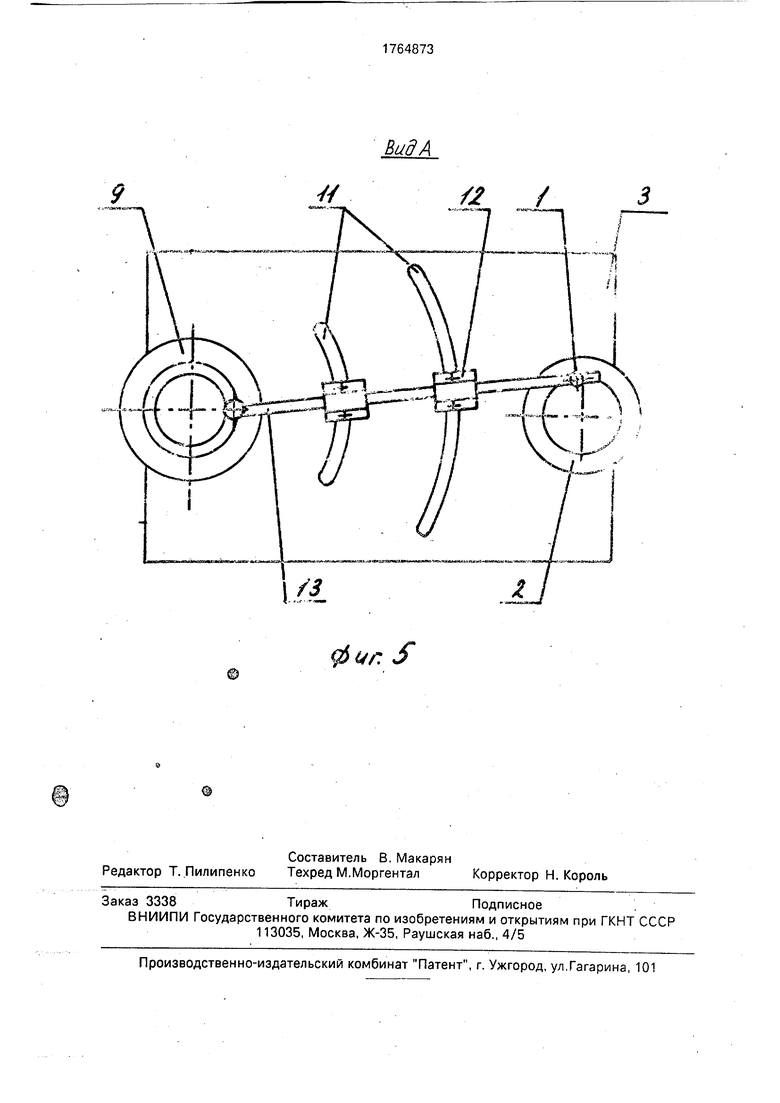

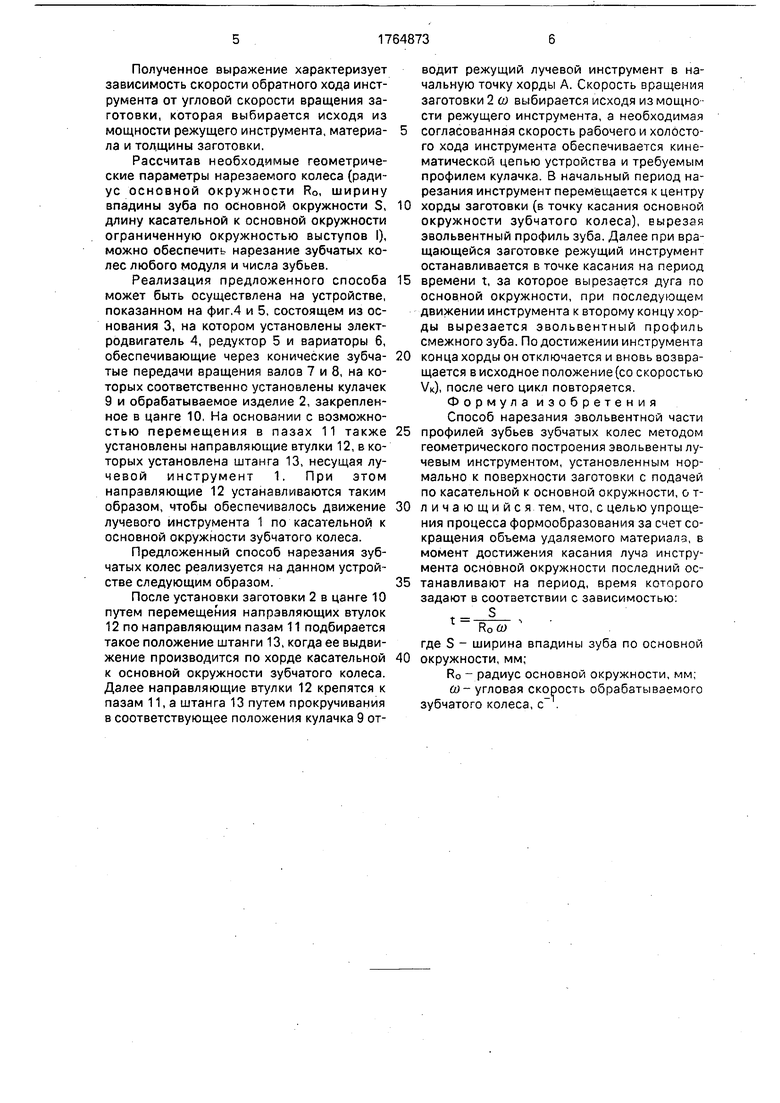

Реализация предложенного способа может быть осуществлена на устройстве, показанном на фиг.4 и 5, состоящем из основания 3, на котором установлены электродвигатель 4, редуктор 5 и вариаторы 6, обеспечивающие через конические зубча- тые передачи вращения валов 7 и 8, на которых соответственно установлены кулачек 9 и обрабатываемое изделие 2, закрепленное в цанге 10. На основании с возможностью перемещения в пазах 11 также установлены направляющие втулки 12, в которых установлена штанга 13, несущая лучевой инструмент 1. При этом направляющие 12 устанавливаются таким образом, чтобы обеспечивалось движение лучевого инструмента 1 по касательной к основной окружности зубчатого колеса.

Предложенный способ нарезания зубчатых колес реализуется на данном устройстве следующим образом.

После установки заготовки 2 в цанге 10 путем перемещения направляющих втулок 12 по направляющим пазам 11 подбирается такое положение штанги 13, когда ее выдвижение производится по хорде касательной к основной окружности зубчатого колеса. Далее направляющие втулки 12 крепятся к пазам 11, а штанга 13 путем прокручивания в соответствующее положения кулачка 9 отводит режущий лучевой инструмент в начальную точку хорды А. Скорость вращения заготовки 2 о) выбирается исходя из мощности режущего инструмента, а необходимая согласованная скорость рабочего и холостого хода инструмента обеспечивается кинематической цепью устройства и требуемым профилем кулачка. В начальный период нарезания инструмент перемещается к центру хорды заготовки (в точку касания основной окружности зубчатого колеса), вырезая эвольвентный профиль зуба. Дапее при вращающейся заготовке режущий инструмент останавливается в точке касания на период времени t, за которое вырезается дуга по основной окружности, при последующем движении инструмента к второму концу хорды вырезается эвольвентный профиль смежного зуба. По достижении инструмента конца хорды он отключается и вновь возвращается в исходное положение (со скоростью VK), после чего цикл повторяется. Формула изобретения Способ нарезания эвольвентной части профилей зубьев зубчатых колес методом геометрического построения эвольвенты лучевым инструментом, установленным нормально к поверхности заготовки с подачей по касательной к основной окружности, о т- личающийся тем, что, с целью упрощения процесса формообразования за счет сокращения объема удаляемого материала, в момент достижения касания луча инструмента основной окружности последний останавливают на период, время которого задают в соответствии с зависимостью: S

t -

R0U

где S - ширина впадины зуба по основной окружности, мм;

RO - радиус основной окружности, мм;

ш- угловая скорость обрабатываемого зубчатого колеса, с .

UBb9L

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки изделий с фасонным профилем | 1987 |

|

SU1484491A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| Способ нарезания зубчатых колес | 1983 |

|

SU1146151A2 |

| Способ нарезания зубчатых колес | 1981 |

|

SU998026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2004 |

|

RU2275277C1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| ЗУБЧАТАЯ ПАРА | 1944 |

|

SU67425A1 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

Использование: область обработки металлов лучевым инструментом, в частности производство зубчатых изделий, Сущность изобретения заключается в том, что инструмент лучевого типа совершает возвратно- поступательное движение по хорде (на окружности заготовки), касательной к основной окружности нарезаемого колеса, а заготовка совершает вращательное движение в направлении движения инструмента. В точке касательной к основной окружности зубчатого колеса, луч определенное время остается неподвижным при вращающейся заготовке. При одном поступательном ходе инструмента над заготовкой вырезается впадина между двумя смежными зубьями, после чего инструмент при отключенном луче совершает возвратное движение по касательной в исходную точку. 5 ил

$w3 J

& /2 /0

фиГ. 7

©

фиг. S

Вид А

| Устройство для обработки изделий с фасонным профилем | 1987 |

|

SU1484491A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-11-05—Подача