Од 1С

а

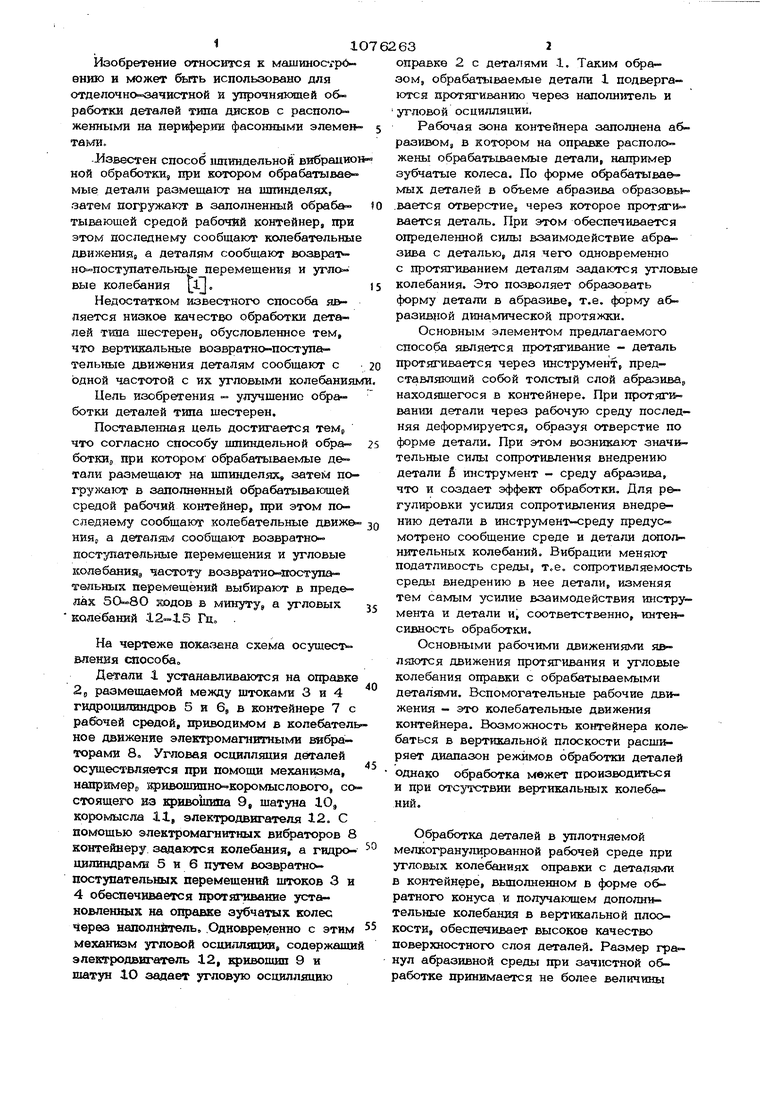

00 Изобретение относится к MaiiiHHOCi-p i ению и может быть использовано для отделочнО Зачистной и упрочняклцей об- работки деталей типа дисков с расположенными на нер1ферии фасонными эпеме теми. -Известен способ шпиндельной вибрацио ной обработки, при котором обрабатывав мые детали размеща от на шпинделях, затем погружают в заполненный обраб тывающей средой рабочий контейнер, при этом иоследнему сообщают колебательны движенияв а деталям сообщают возвратно-поступательные перемещения и угловые колебания Недостатком известного способа я&ляется низкое качество обработки деталей типа шестереНр обусловленное тем, что вертикальные возвратно-поступательные движения деталям сообщают с одной частотой с их угловыми колебания Цель изобретения - улучшение обработки деталей типа шестерен. Поставленная цель достигается темр что согласно способу шпиндельной обработкИ;, при котором обрабатываемые де тали размещают на шпинделях, затем по гружают в заполненный обрабатывающей средой рабочий контейнер, при этом последнему сообщают колебательные движ нияр а деталям сообщают возвратнопоступательные перемещения и угловые колебанияд частоту возвратно-поступательных перемещений выбирают в преде лах зюдов в минутув а угловых колебаний 12-15 Гд, . На чертеже показана схема осушест вления способа Детали 1 устанавливаются на оправк 2 5 размещаемой между штоками 3 и 4 гидроцилиндров 5 и 6s в контейнере 7 рабочей средой, приводимом в колебател ное движение электромагаитными вибраторами 8, Угловая осцилляция деталей осуществляется при помощи механизма, налримеро кривошипно коромыслового, со стоящего из врввоигапа 9, шатуна 10, коромысла 11, электродвигателя 12. С помощью электромагнитных вибраторов контейнеру зед аются колебания, а гидро цилиндрами 5 и 6 путем возвратно-поступательных перемещений штоков 3 и 4 обеспечивается щютяхшвание установленных на оправке зубчатых вюлес через наполнитель, .Одновременно с этим механизм угловой осцилляции, содержащ электродвигатель 12, кривошип 9 к шатун Ю задает угловую осцилляцию оправке 2 с деталями 1. Таким офазом, обрабатываемые детали 1 подвергаются протягиванию через наполнитель и угловой осцилляции. Рабочая зона контейнера заполнена абразивом, в котором на оправке расположены обрабатываемые детали, например зубчатые колеса. По форме обрабатываемых деталей в объеме абразива образовьь.вается отверстие через которое протягивается деталь. При этом обеспечивается определенной силы взаимодействие абразива с деталью, для чего одновременно с протягиванием деталям задаются угловые колебания. Это позволяет образовать форму детали в абр азиве, т.е. форму абразивной динамической протяжки. Основным элементом предлагаемого способа является протягивание - деталь протягивается через инструмент, представл51юший собой толстый слой абразива находящегося в контейнере. При протягиванчш детали через рабочую среду последняя деформируется, образуя отверстие по форме детали. При этом возникают значительные силы сопротивления внедрению детали & инструмент - среду абразива, что и создает эффект обработки. Для регулировки усилия сопротивления внедрению детали в инструмент-среду предусмотрено сообщение среде и детали дсдаолнительных колебаний. Вибрации меняют податливость среды, . сопротивляемость среды внедрению в нее детали, изменяя тем самым усилие взаимодействия инстру мента и детали и, соответственно, интенсивность обработки. Основными рабочими движениями являются движения протягивания и угловые колебания оправки с обрабатываемыми детал5вуги. Вспомогательные рабочие движения - это колебательные движения контейнера. Возможность контейнера коле баться в вертикальной плоскости расширяет диапазон режимов обработки деталей однако обработка межет производиться и при ОТС ТРСТВИИ вертикальных колебаний. Обработка деталей в уплотняемой мелкогранулированной рабочей среде при угловых колебаниях оправки с деталями в контейнере, вьшолненном в форме обратного конуса и получающем дополнительные колебания в вертикальной плоокости, обеспечивает высокое качество поверхностного слоя деталей. Размер гранул абразивной среды при зачистной обработке принимается не более величины радиуса скруглення ножки зуба, а при отделочной обработке зубьев оптимальным размером гранул является величина, равная радиусу округления ножки зуба. Величина хода протягивания детали устанавливается в пределах Sy 1О В, где В - ширина зубчатого венца. Для снятия заусенцев необходимо имет менее податливую среду, поэтому протягивание необходимо вести при низкой частоте колебаний контейнера 1 - 10 Гц, амплитуде ,1 - 4 мм и ходе штока гидроцилиндра, равном БХ 5В - 10В ширине зубчатого венца. Частота протяги ва1шя - 5О - 55 двойных ходов в минуту Частота угловых колебаний устанавливает ся невысокой 12-15 Гц, угловая амплиту да А 2 1О - ЗО. При этом сила сопротивления рабочей среды внедрению в нее обрабатываемых деталей будет большой, т.е. обработка будет вестись с интенси&ным съемом металла. Для отделочно-упрочняюшей обработки деталей также необходима рабочая среда с порьшденным коэффициентом сопротипления протягиванию. Обработка ведется при частоте протягивания 55-65 двойных ходов в минуту, угловых колебаний 12 15 Гц, угловой амплитуде А 50 - 15°, колебаний контейнера частотой i 5 -15Г амплитудой ,1 - 3 мм. Ход протягива ния 5х(5 - 15)В. Для вьшолнения шлифовально-полировальных операций рабочей среде сообщают ся значительные ускорения вибраций для уменьшения ее сопротивляемости протягиванию, т.е. коэффициента вязкости среды. Обработка ведется при угловой частоте i - угловой амплитуде - 10°, колебаниях контейнера с частотой 10 - 30 Гц и амплитуде - 2,5 мм. Частота протягивания 65 - 8О двойных ходов в минуту. Проведенными исследованиями установлено, что число ходов протягивания детали через абразив существенно сказыв ется на производительности процесса. Пр времени обработки i 5 мин, амплитуде колебаний контейнера А-2 мм и частоте колебаний контейнера f 25 Гц наиболее интенсивный рост производительности про цесса, выраженный в г. съема металла с поверхности детали, отмечается при часто тах угловых осциллирующих колебаний от 12 до 15 Гц и числе двойных ходов в пределах 50 - ВО двойных ходов в минуту. До 5О двойных ходов в минуту рост производительности незначителен, а свыше 80 съем металла стабилизируется. Дальнейшее увеличениечисла ходов не дает повышения производительности, а также нежелательно иэ-за возрастающих динамических нагрузок. Зависимость производительности процесса от частоты угловых осциллирующих колебаний исследовалась на числах ходов протягивания, равных 30, 4О, 5О, 60, 7О и 80 двойных ходов в минуту и стабильных параметрах времени обработки (t 5 мин), частоте ( ;25 Гц) и амплитуде , мм) колебаний контейнера. Установлено, что производительность процесса растет наиболее интенсивно в диапазоне частот от 1О до 15 Гц на числах ходов И 40 - 80 двойных ходов в минуту. До 10 Гц этот рост незначителен, свыше 15 Гц в пределах до 20 Гц рост производительности менее существенный, а далее отсутствует. При определении оптимальных парамет ров колебаний контейнера за критерий выбрано качество поверхности. Установлено, что при увеличении частоты колебаний контейнера до 25 Гц шероховатость возрастает, а в диапазоне от 25 до 33 Гц она стабилизируется. Увеличение частоты в пределах от 10 до 33 Гц способствует более равномерной обработке всех участков поверхности, в том числе и труднодоступных. При частоте свыше 33 Гц шероховатость понижается несу щественно. Оптимум частоты колебаний контейнера i 25 - 33 Гц был найден при числе ходов п 6О двойных ходов в минуту, чаототе угловой осцилляции f 12 Гц, угловой амплитуде и-амплитуде колебаний контейнера А 2 мм. При увеличении амплитуды колебаний контейнера А до 2 - 2,5 мм для точеных поверхностей деталей наблюдается уменьшение шероховатости поверхности, а далее - рост мшфонеровностей. Для шлифованных поверхностей наблюдается ухудшение качества поверхности до амплитуды мм, при амплитуде - 3,5 мм наблюдается стабилизация шероховатости поверхности. При параметрах обработки: число ходов П 60 двойных ходов в минуту, частота угловой осцилляции 12 Гц, амплитуда угловой осцилляции А 1О°, астота колебаний контейнера i 25 Гц, установлен оптимум амплитуды колебаний контейнера, равный ,в 2,9 мм. Проведенными экспериментами установ лено, что о)аэованве в слое абрааяви отверстия по фсфме офабатышемой детали при амплитуде угловой осовлляшш A(3t ниже 5 более эатруднмгелыю, производвтельность процесса невысока5. При аг литуде угловой осцилляции А 5 - 20° отмечается рост проиавод тельностИв 1фи амплитуде А 20 - 25 этот рост незначителен, а значении 30° и выше - отсутствует. Оптимальным значением амплитуды угловой осдилляшш является Д.в(. 5 - 25®. Таким образом, оптимальными парамэф paKffl обработки ЯЕВЛ$ООТСЯ: частота протягивания (чясло яодов протягивания) 50 - 8О двойных ходов в минуту; часто та угловой ооаилляции 12 - 15 Тщ амплитуда угловой осшшляхии 5 - частота колебаний контейяера Тщ амплитуда колебаний контейнера 2 3,5 мм. Пример 1с Операция снятия заусенцев. С фавка с набором шестерен размещается в контейнере с рабочей средой. Детали протягиваются через наполнитель с частотой 5О двойных ходов в минуту. Оюфавке с детаяяиш задается угловая осцилляция частотой 12 Гц и амплитудой 25 е КонтеШер .подвергается колебания частотой 1О Di и амплитудой 3,5 мм. Ход щкупигивания составляет 5В, где В ширина зубатого венда офабатываемых . %)емя об таботки деталей 5 8 мин. Пример 2. Отдеяочно-упрочняк шая операция. Оправка с набором деталей размещается в контейнере с рабочей средой. Детали протягиваются через наполнитель с частотой 60 двойных ходов в минуту. Опра&ке с деталями задается угловая осцнлл ция частотой 15 Гц и амплитудой 15. Контейнер подвергается колебаниям частотой 15 Га и амплитудой 3 Mvf. Ход протягивания составляет 1О В, где В толщина детали. Время офаботки составляет 5 мин. Пример 3. Операция ошифования. Оправка с набором деталей размешает ся в контейнере с афазивной средой. Детали протягиваются через афазив с частотой 70 двойных ходов в минуту. Оправка с деталями задается угловая осцилляция частотой 15 Гц, амплитудой 1О. Контейнер подвергается колебаниям частотой 25 Та, амплитудой 2 мм. Время обработки 5 мин. I Пример 4. Операция полирования. Охфавка с набором шестерен размешае ся в контейнере с рабочей средой, разме ры гранул которой равны радиусу скругления ножки зуба. протягиваются через наполнитель с частотой 8 О двойных ходов в минуту. Оправка с деталями задается угловая осцилляция частотой 15 Гц, ампл ргудой 5®. Контейнер подвергается колебани51м частотой 30 Гц, амплитудой 2 мм. Время обработки 5 vmH. Таким образомf предлагаемыйспособ обеспечивает интенсивную отделочнозачистную и упрочн5Оощую о%)аботку д&талей типа шестерен, звездочек, дисков с пазами и шлицами и тл. при хорошем качестве поверхностного слоя деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей | 1981 |

|

SU1065162A1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| Способ вибрационной обработки деталей | 1986 |

|

SU1425057A1 |

| Способ вибрационной обработки плоских колец | 1983 |

|

SU1155426A1 |

| Способ отделения от рабочей среды крупногабаритных деталей | 1985 |

|

SU1286392A1 |

| Способ вибрационной обработки деталей | 1980 |

|

SU1009728A1 |

| СПОСОБ ДОРНОВАНИЯ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342229C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ | 2004 |

|

RU2269406C1 |

| Способ гидроабразивной обработки с осцилляцией струи | 2017 |

|

RU2688007C1 |

СПОСеЖ ШПИВДЕЛЫЮЙ ВИБРАЦЙСННОЙ ОБРАБОТКИ,при когором обрабатываемые детали размегааюг на ашвндапяА, затем (УГ в запопяешилй о бвтываюш среден рабочий яовгейиер, при оослвюему сообщают воп бательные движения, а двпшям сооб шают.возцзвтвочоЬстушСтеаьные перемаш иия и : ловые всшебанвж, отличаюш и ft с я тем, что, с цепью улучшения качества о % аботвн деталей тяпа шестерш, ч ютоту воэвратво-аосчупатальяцх переметший выбяраюг в пределах зводов в мииуту а угловых яоаебаяяй 12-15 Га.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для прижима абразивной ленты к криволинейной поверхности | 1981 |

|

SU961926A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-02-28—Публикация

1981-04-01—Подача