Изобретение относится к машиностроению и может быть использовано при отделке поверхности кольцеобразных и цилиндрических деталей из электропроводных немагнитных материалов.

Целью изобретения является расширение технологических возможностей путем обеспечения групповой обработки деталей типа :олец из немагнитных электропроводных ма- ериалов, например алюминия, в частности ({)бодов велосипедных колес.

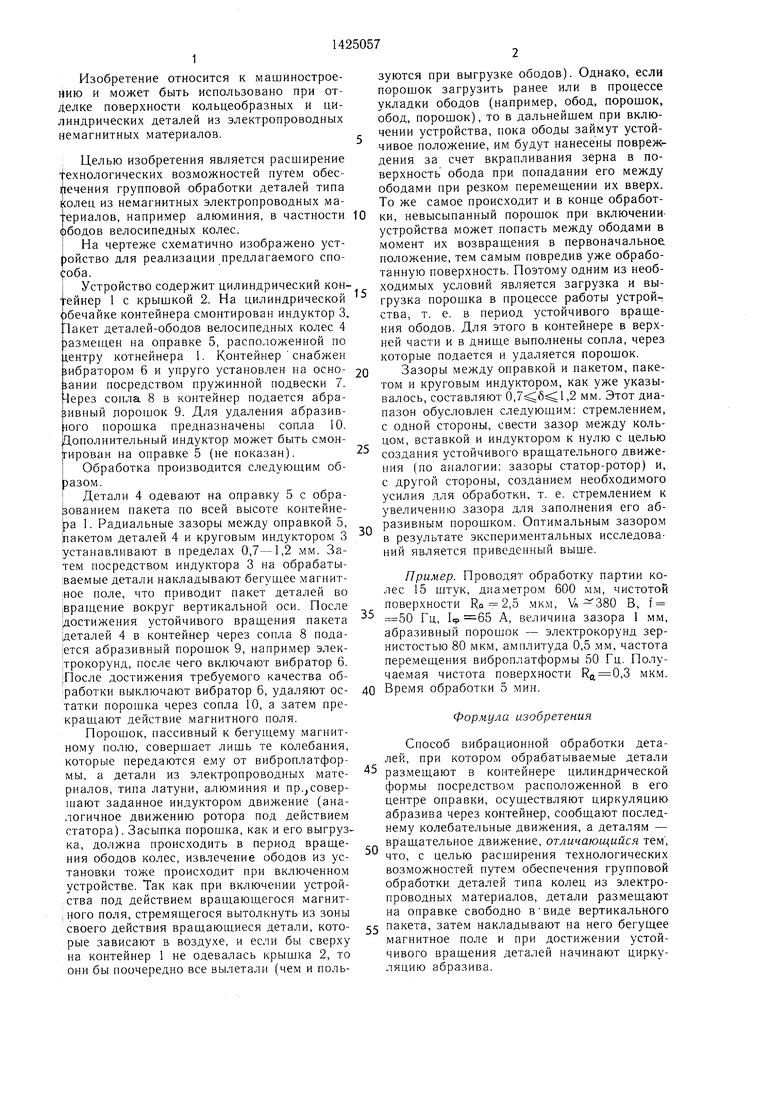

На чертеже схематично изображено уст- Ьойство для реализации предлагаемого спо- оба.

Устройство содержит цилиндрический кон10

зуются при выгрузке ободов). Однако, если порошок загрузить ранее или в процессе укладки ободов (например, обод, порошок, обод, порошок), то в дальнейшем при включении устройства, пока ободы займут устойчивое положение, им будут нанесены повреждения за счет вкрапливания зерна в поверхность обода при попадании его между обедами при резком перемешении их вверх. То же самое происходит и в конце обработки, невысыпанный порошок при включении устройства может попасть между ободами в момент их возврашения в первоначальное положение, тем самым повредив уже обработанную поверхность. Поэтому одним из необходимых условий является загрузка и вытейнер 1 с крышкой 2. На цилиндрической грузка порошка в процессе работы устрой25

обечайке контейнера смонтирован индуктор 3. Пакет деталей-ободов велосипедных колес 4 )азме1цен на оправке 5, расположенной по центру котнейнера 1. Контейнер снабжен шбратором 6 и упруго установлен на осно- 20 зании посредством пружинной подвески 7. -1ерез сопла 8 в контейнер подается абразивный nopOHJOK 9. Для удаления абразив- юго порошка предназначены сопла 10. Дополнительный индуктор может быть смонтирован на оправке 5 (не показан).

Обработка производится следующим об- )азом.

I Детали 4 одевают на оправку 5 с обра- Ьованием пакета по всей высоте контейне- Ьа 1. Радиальные зазоры между оправкой 5, пакетом деталей 4 и круговым индуктором 3 устанавливают в пределах 0,7-1,2 мм. Затем посредством индуктора 3 на обрабатываемые детали накладывают бегущее магнит- ;ное поле, что приводит пакет деталей во |врашение вокруг вертикальной оси. После достижения устойчивого вращения пакета Деталей 4 в контейнер через сопла 8 подаётся абразивный порошок 9, например электрокорунд, после чего включают вибратор 6. |После достижения требуемого качества обработки выключают вибратор 6, удаляют остатки порошка через сопла 10, а затем прекращают действие магнитного поля.

Порошок, пассивный к бегушему магнитному полю, совершает лишь те колебания, которые передаются ему от виброплатформы, а детали из электропроводных материалов, типа латуни, алюминия и пр.совер- шают заданное индуктором движение (аналогичное движению ротора под действием статора). Засыпка порошка, как и его выгрузка, должна происходить в период вращения ободов колес, извлечение ободов из установки тоже происходит при включенном устройстве. Так как при включении устройства под действием врашающегося магнит- : ного поля, стремяшегося вытолкнуть из зоны своего действия врашающиеся детали, которые зависают в воздухе, и если бы сверху на контейнер 1 не одевалась крышка 2, то они бы поочередно все вылетали (чем и польства, т. е. в период устойчивого вращения ободов. Для этого в контейнере в верхней части и в днище выполнены сопла, через которые подается и удаляется порошок.

Зазоры между оправкой и пакетом, пакетом и круговым индуктором, как уже указывалось, составляют 0,,2 мм. Этот диапазон обусловлен следующим; стремлением, с одной стороны, свести зазор между кольцом, вставкой и индуктором к нулю с целью создания устойчивого вращательного движения (по аналогии: зазоры статор-ротор) и, с другой стороны, созданием необходимого усилия для обработки, т. е. стремлением к увеличению зазора для заполнения его абразивным порошком. Оптимальным зазоро.м в результате экспериментальных исследований является приведенный выше.

Пример. Проводят обработку партии колес 15 штук, диаметром 600 мм, чистотой поверхности ,5 мкм, Vn - 380 В, f

50 Гц, 1ф 65 А, величина зазора 1 мм, абразивный порошок - электрокорунд зернистостью 80 мкм, амплитуда 0,5 мм, частота перемещения виброплатформы 50 Гц. Получаемая чистота поверхности ,3 мкм.

40 Время обработки 5 мин.

Формула изобретения

45

Способ вибрационной обработки деталей, при котором обрабатываемые детали размещают в контейнере цилиндрической формы посредством расположенной в его центре оправки, осуществляют циркуляцию абразива через контейнер, сообщают последнему колебательные движения, а деталям - вращательное движение, отличающийся тем , что, с целью расширения технологических возможностей путем обеспечения групповой обработки деталей типа колец из электропроводных материалов, детали размещают на оправке свободно в виде вертикального 55 пакета, затем накладывают на него бегущее магнитное поле и при достижении устойчивого вращения деталей начинают циркуляцию абразива.

50

зуются при выгрузке ободов). Однако, если порошок загрузить ранее или в процессе укладки ободов (например, обод, порошок, обод, порошок), то в дальнейшем при включении устройства, пока ободы займут устойчивое положение, им будут нанесены повреждения за счет вкрапливания зерна в поверхность обода при попадании его между обедами при резком перемешении их вверх. То же самое происходит и в конце обработки, невысыпанный порошок при включении- устройства может попасть между ободами в момент их возврашения в первоначальное положение, тем самым повредив уже обработанную поверхность. Поэтому одним из необходимых условий является загрузка и выгрузка порошка в процессе работы устрой5

0

ства, т. е. в период устойчивого вращения ободов. Для этого в контейнере в верхней части и в днище выполнены сопла, через которые подается и удаляется порошок.

Зазоры между оправкой и пакетом, пакетом и круговым индуктором, как уже указывалось, составляют 0,,2 мм. Этот диапазон обусловлен следующим; стремлением, с одной стороны, свести зазор между кольцом, вставкой и индуктором к нулю с целью создания устойчивого вращательного движения (по аналогии: зазоры статор-ротор) и, с другой стороны, созданием необходимого усилия для обработки, т. е. стремлением к увеличению зазора для заполнения его абразивным порошком. Оптимальным зазоро.м в результате экспериментальных исследований является приведенный выше.

Пример. Проводят обработку партии колес 15 штук, диаметром 600 мм, чистотой поверхности ,5 мкм, Vn - 380 В, f

50 Гц, 1ф 65 А, величина зазора 1 мм, абразивный порошок - электрокорунд зернистостью 80 мкм, амплитуда 0,5 мм, частота перемещения виброплатформы 50 Гц. Получаемая чистота поверхности ,3 мкм.

0 Время обработки 5 мин.

Формула изобретения

45

Способ вибрационной обработки деталей, при котором обрабатываемые детали размещают в контейнере цилиндрической формы посредством расположенной в его центре оправки, осуществляют циркуляцию абразива через контейнер, сообщают последнему колебательные движения, а деталям - вращательное движение, отличающийся тем , что, с целью расширения технологических возможностей путем обеспечения групповой обработки деталей типа колец из электропроводных материалов, детали размещают на оправке свободно в виде вертикального 55 пакета, затем накладывают на него бегущее магнитное поле и при достижении устойчивого вращения деталей начинают циркуляцию абразива.

50

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ И СКРУГЛЕНИЯ ОСТРЫХ КРОМОК | 1991 |

|

RU2008173C1 |

| Способ струйно-абразивной обработки | 1986 |

|

SU1569206A1 |

| Способ комбинированной струйно-абразивной и электрохимической обработки | 1989 |

|

SU1773707A1 |

| Контейнер устройства для вибрационной обработки | 1985 |

|

SU1341000A1 |

| Способ вибрационной обработки | 1987 |

|

SU1454664A1 |

| Водный абразивный состав | 1979 |

|

SU798154A1 |

| Состав для механизированной обработки деталей | 1990 |

|

SU1774945A3 |

| Способ обработки тонкостенныхдЕТАлЕй ТипА пОРшНЕВыХ КОлЕц дВи-гАТЕлЕй | 1979 |

|

SU848327A1 |

| Способ абразивной обработки поверхностей деталей из алюминиевых сплавов | 2022 |

|

RU2793897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2008193C1 |

Изобретение относится к машиностроению и может быть использовано при отделке поверхности кольцеобразных и цилиндрических деталей из электропроводных немагнитных материалов. Целью изобретения является расширение технологических возможностей путем обеспечения групповой обработки деталей типа колец из немагнитных электропроводных материалов, например алюминия, в частности ободов велосипедных колес. Детали 4 надевают на оправку 5 в виде вертикального пакета. Враш.е- ние деталям сообщают наложением бегуше- го магнитного поля, создаваемого круговым индуктором 3, смонтированным на внутренней поверхности контейнера 1. В процессе вращения деталей в контейнер 1 подают абразивную среду в виде порощка 9. Детали размещают с радиальными зазорами по отношению к индикатору и оправке, величины которых выбирают в пределах 0,7-1,2 мм. 1 ил. с УЭ (Л 4 Ю СП О ел

| Устройство для вибрационной обработки деталей типа шестерен | 1984 |

|

SU1202825A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-09-23—Публикация

1986-07-02—Подача