to

15

20

25

1

Изобретение относится к машинотроению и литейному произподству, частности к попросу снижения уровя остаточных напряжений и повышения еометрической и размерной точности тлипок.

Цель изобретения - уменьшение ровня остаточных напряжений, улучение качества за счет повьпления размерной точности отливок и уменьшения времени обработки.

Сущность способа заключается в слс дующем,

При 210°С в железоуглеродистых сплавах происходит магнитное превраение в цементите. При этой температуре цементит приобретает ферромагнетизм при охлаждении и теряет его при нагревании. Этот процесс происходит в определенном интервале температур и тесно связан с величиной напряжений в материале.

При одновременном протекании в материале отливки процессов нагруже- ния, п нашем случае вибронагружения при резонансных частотах отдельных частей отливок, и перехода материала в ферромагнитное состояние, в нем тенсивно происходят процессы пере- магничивания отдельных областей, которые вызывают магнитострикционные явления.

Так как полная ориентация в одном направлении достигается при приложе- нчи небольших величин упругих напряжений, то это свидетельствует о том, что магнитострикция быстро достигает предельных значений. При использовании для нагружения отливок дебаланс- ных вибровозбудителей материал отливки испытывает циклические нагрузки, которые, имея даже небольшие величины, вызывают в матерчапе, находящемся при температуре, близкой к температуре магнитного превращения в цементите, появление магнитострик- ционных и механострикционных явлений. Появление этих явлений оказывает влияние на дислокационное строение материала, вызывает зарождение новых дислокаций, изменяет условия их закрепления и увеличивает скорость их движения под действием внутренних напряжений и статических и динамических внешних воздействий. Циклическое нагружение дебалансным внбровозбуди- телем отливок, нагретых до TeMnejja- i

12523

35

40

45

50

55

12523572

тур, соответствующих 0,96-1,03 темпе

5

0

5

Q

5

0

5

0

5

ратуры маг}п1тного превращения п цементите, способствует повышению скорости релаксации напряжений, уменьшает уровень остаточных напряжений в отлпвках и повышает их размерную точность.

Если температура нагрева отливок меньше 0,92 температуры магнитнот о превращения цементита, возникающие в процессе вибрационного нагружения магнитострикционные явления «кятыла- ются меньшими, чем возникающие в результате вибрации при температуре магнитного цревращения, Поз гому скорость релаксации напряжений в этом случае получается значительно . шей. При вибрационном нагружении отливок, нагретых цо температуры выше 1,06 температуры магнитного превращения цементита, проявление магнито- стрикционных явлений 3Ha4nTejnjHo ослабляется, так как материал переходит слабомагнитное состояние и это значительно уменьшает скорость релаксации напряжений в отливках.

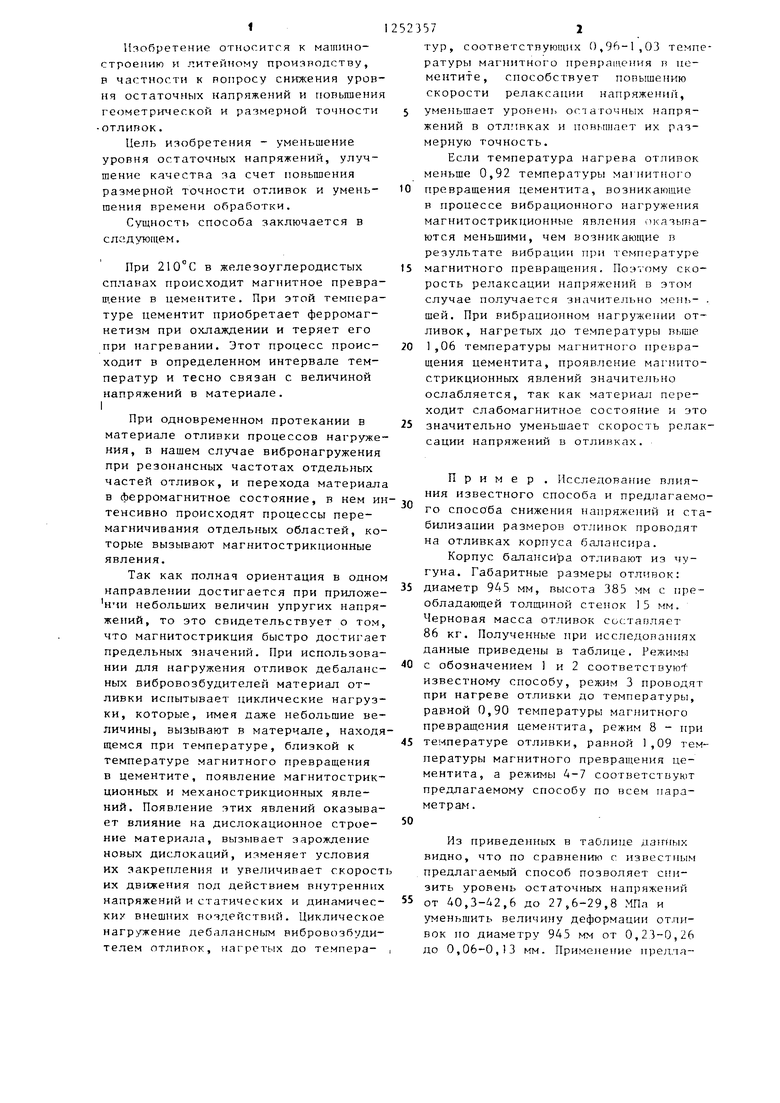

Пример . Исследование влияния известного способа и предлагаемого способа снижения напряжений и стабилизации размеров отливок проводят на отливках корпуса балансира.

Корпус балансира отливают из чугуна. Габаритные размеры отливок: диаметр 945 мм, высота 385 мм с преобладающей толщиной стенок 15 мм. Черновая масса отливок составляет 86 кг. Полученные при исследованиях данные приведены в таблице. Режимы с обозначением 1 и 2 cooTBeTCTBymf известному способу, режим 3 проводят при нагреве отливки до температуры, равной 0,90 температуры магнитного превращения цементита, режим В - при температуре отливки, равной 1,09 температуры магнитного превращения цементита, а режимы 4-7 соответствуют предлагаемому способу по всем пара- метра 1.

Из приведенных в таблице данных видно, что по сравнению с известным предлагаемый способ позволяет снизить уровень остаточных напряжений от 40,3-42,6 до 27,6-29,8 МПа и уменьшить величину деформации отливок но диаметру 945 мм от 0,23-0,26 до 0,06-0,13 мм. Применение предла.12523574

гаемого способа позволяет уменьшить ния отливок от 0,4-0,5 до 0,25- штительностн пибрационпого наг руже- 0,3 ч.

Величина максимальных остаточных напряжений в отливках, МПа 57,2 56,9 57,1 57,3 57,0 57,2 57,1 56,9

Величина максимальных остаточных напряжений в отливках после вибрационного нагружения, МПа42,6 40,4 36,7 29,8 28,7 28,3 27,6 35,4

Величина деформации обработанной отливки по диаметру 945 мм после вибрационного нагружения, мм 0,26 0,23 0,19 0,13 0,10 0,08 0,06 0,17

Температура нагрева отливок для вибрационного нагружения,с370-330500-420189 193 206 216 223 229

Отнопгение температуры нагрева отливок к температуре Магнитного превращения в цемен- 1,76- 2,33- п QO О Ч О 98 I 01 I 06 1 09 тите (ZiO C) 1,57 2,00 ° .

Пределы частоты вибрационного нагружения отливок 42-48 51-56 , 33-36 35-37 36-38 37-38 38-39 39-40

Длительность вибраиион)юго нагружения отливок, ч 0,5 0,4 0,35 0,3 0,3 0,25 0,25 0,35

jiH;ii u-|H Заказ 4590/28, Тираж 552 o«I iSl fL ilp U я. -попигр. пр-тие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отливок и конструкций из железоуглеродистых сплавов | 1985 |

|

SU1301850A1 |

| Способ обработки деталей | 1982 |

|

SU1035074A1 |

| Способ снятия остаточных напряжений в деталях | 1982 |

|

SU1076474A1 |

| Способ обработки металлических изделий | 1988 |

|

SU1502629A1 |

| Способ получения отливок | 1980 |

|

SU865510A1 |

| Способ обработки деталей преимущественно из железоуглеродистых сплавов | 1985 |

|

SU1359316A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК ИЗ ЧУГУНА | 1999 |

|

RU2156673C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2133783C1 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 2008 |

|

RU2375464C1 |

| разработка способов устранения остаточных напряжений в сварных конструкциях вибрационным и ультразвуковым нэгружением.-Киев, 1974 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 3854124/22-02 13.02.85 23.08.86 | |||

| Бгол | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Горенко, Ю.А | |||

| Пронин, Русаков и И,П | |||

| Прибор для вычерчивания эллипсов | 1923 |

|

SU658A1 |

| дне.: Исследование и | |||

Авторы

Даты

1986-08-23—Публикация

1985-02-13—Подача