. т

о:

оо

СдЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения ресурса деталей | 1978 |

|

SU769033A1 |

| Способ определения остаточного ресурса работы детали | 1987 |

|

SU1490552A1 |

| Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды | 2016 |

|

RU2627286C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, РАБОТАВШЕЙ В УСЛОВИЯХ ПОЛЗУЧЕСТИ | 2015 |

|

RU2599273C1 |

| Способ определения остаточного ресурса крупногабаритной детали | 1987 |

|

SU1456612A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ ДЕФОРМАЦИИ | 1998 |

|

RU2145655C1 |

| Образец для оценки конструкционной прочности материала | 2023 |

|

RU2823586C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2600608C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2020 |

|

RU2742759C1 |

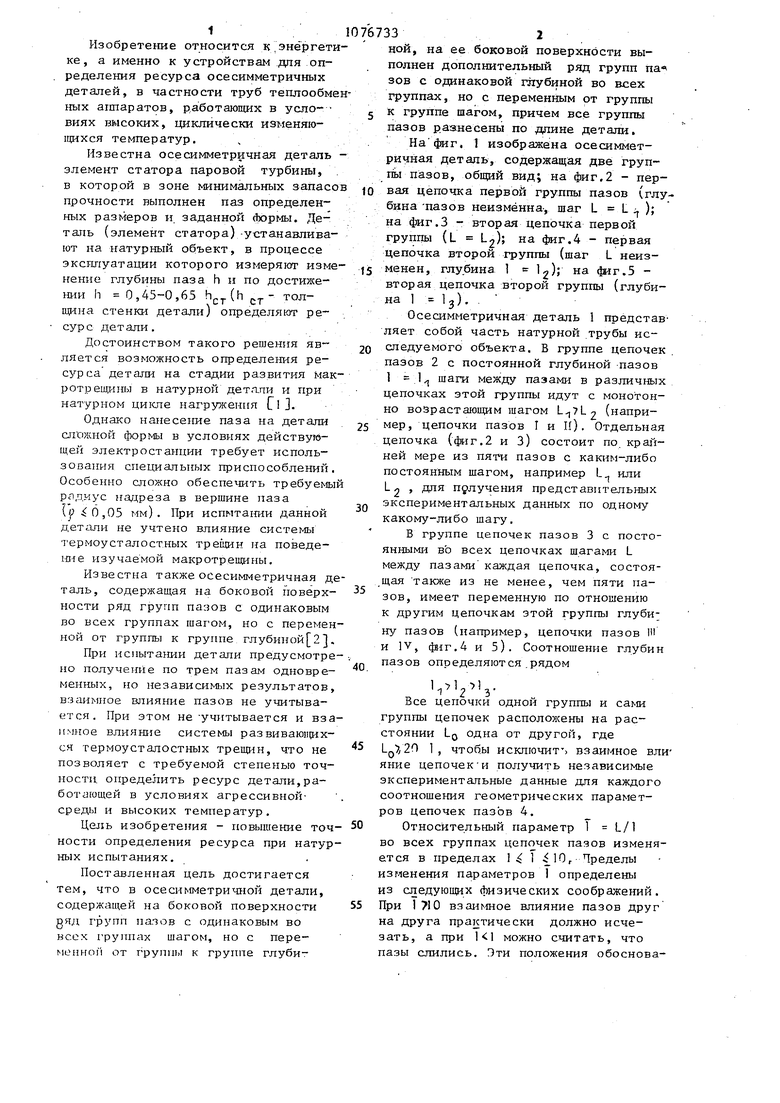

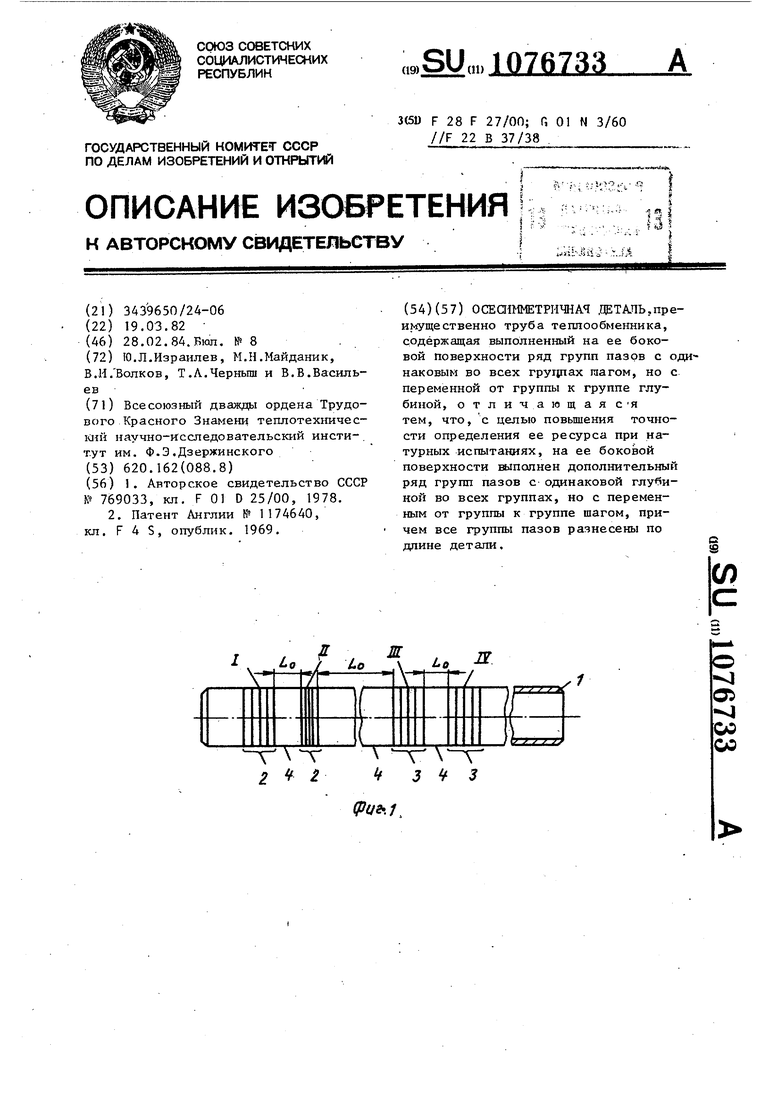

ОСЕа«1МЕТРИЧНАЧ .ЦЕТАЛЬ,преимущественно труба теплообменника, содержащая выполненный на ее боковой поверхности ряд групп пазов с одинаковым во всех гругртах шагом, но с переменной от группы к группе глубиной, отличающая сЯ тем, что, с целью повьшения точности определения ее ресурса при натурных испытаниях, на ее боковой поверхности выполнен дополнительный ряд групп пазов с одинаковой глубиной во всех группах, но с переменным от группы к группе шагом, причем все группы пазов разнесены по длине детали.

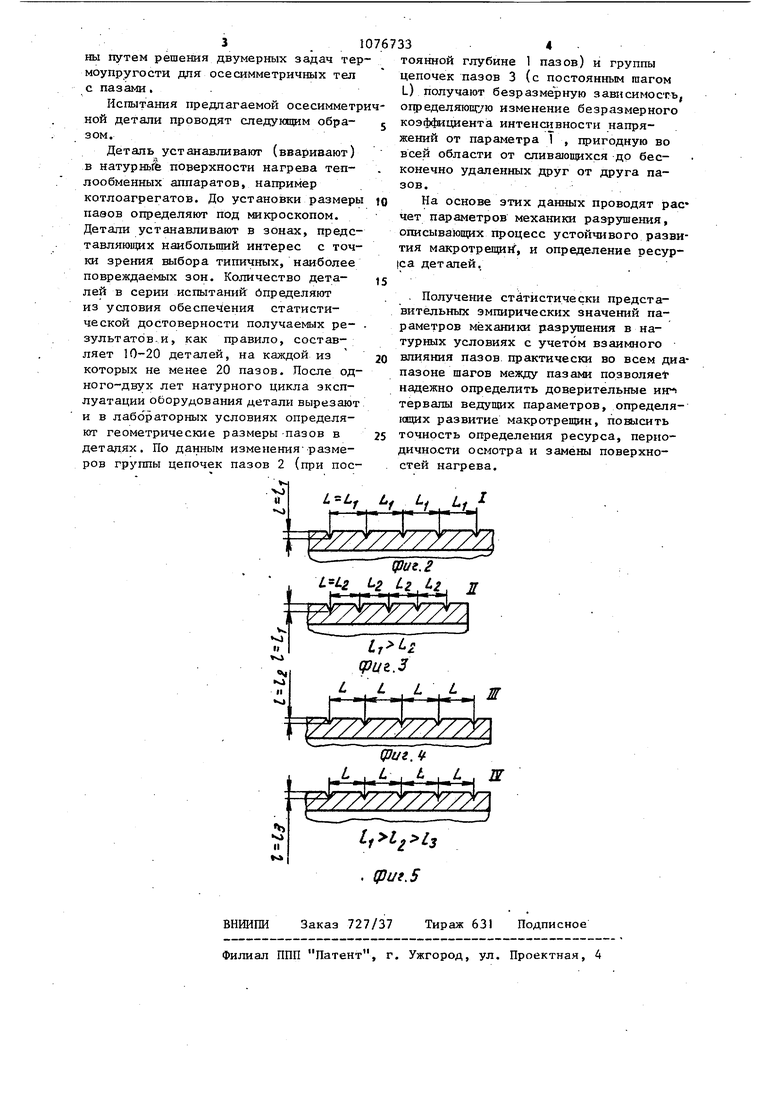

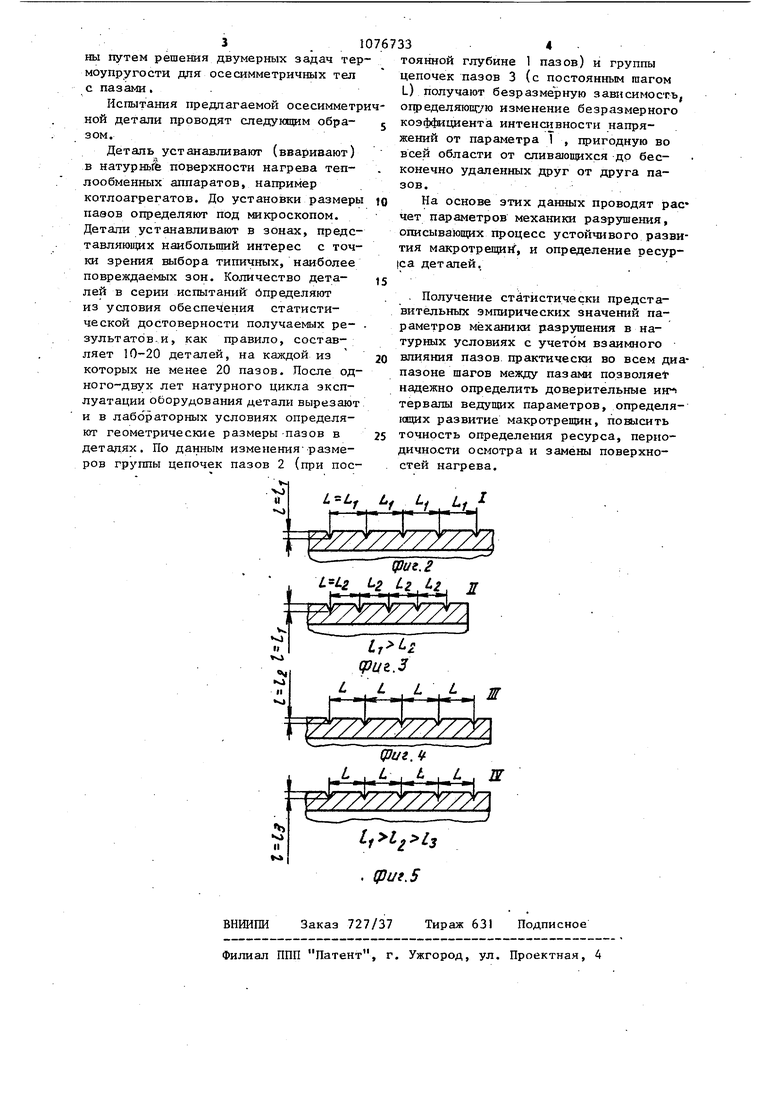

Фч.1 Изобретение относится к.энергети ке , а именно к устройствам для определения ресурса осесимметричных деталей, в частности труб теплообме ных агшаратов, работающих в уело- ВИЯХ высоких, циклически изменяю1ЦИХСЯ температур., Известна осесимметричная деталь элемент статора паровой турбины, в которой в зоне минимальных запасо прочности выполнен паз определенных размеров и. заданной формы. Деталь (элемент статора)-устанавливают на натурный объект, в процессе эксплуатации которого измеряют изме нение глубины паза h и по достижении h 0,45-0,65 hj,(h - толщина стенки детали) определяют ресурс детали.. , Достоинством такого решения является возможность определения ресурса детали на стадии развития мак ротрещины в натурной детали и при натурном цикле нагружения Cl. Однако нанесение паза на детали сложной формы в условиях действующей электростанции требует использования специальных приспособлений Особенно сложно обеспечить требуемы рлдиус надреза в вершине паза (ij 0,05 мм). При испытании данной детали не учтено влияние системы термоустзлостных трещин на поведеliHS изучаемой макротрещины. Известна также осесимметричная д таль, содержащая на боковой поверхности ряд групп пазов с одинаковым во всех группах шагом, но с перемен ной от группы к rpyinie глубиной 2 При испытаз-ши детали предусмотре но получение по трем пазам одновременных, но независимых результатов взаимное влияние пазов не учитывается. При этом неучитывается и вз имное влияние системы развивающихся гермоусталостных трещин, что не позволяет с требуемой степенью точности, определить ресурс детали,работающей в условиях агрессивнойсреды и высоких температур. Цель изобретения - повышение точ ности определения ресурса при натур ных испытаниях. Поставленная цель достигается тем, что в осесимметричной детали, содержащей на боковой поверхности дяд групп патов с одинаковым во всех группах шагом, но с переменно) от группы к группе глубиной, на ее боковой поверхности выполнен дополнительный ряд групп пач зов с одинаковой глубиной во всех группах, но с переменным от группы к группе шагом, причем все группы пазов разнесены по длине детали. Нафиг. 1 изображена осесимметричная деталь, содержащая две групШ1 пазов, общий вид; на фиг.2 - первая цепочка первой группы пазов (глубина пазов неизменна, шаг L L ); на фиг.З - вторая цепочка первой группы (L 12); на фиг.4 - первая цепочка второй группы (шаг L неизменен, глубина 1 12); на фиг.5 вторая цепочка второй группы (глубина 1 1). . Осесимметричная деталь 1 представляет собой часть натурно трубы исследуемого объекта. В группе цепочек пазов 2 с постоянной глубиной пазов 1 1/ шаги между пазами в различных цепочках этой группы идут с монотонно возрастающим шагом (например, цепочки пазов I и И). Отдельная цепочка (фиг.2 и З) состоит по. крайней мере из пяти пазов с каким-либо постоянным шагом, например L или Lj для пдлучения представительных экспериментальных данных по одному какому-либо шагу. В группе цепочек пазов 3 с постоянными во всех цепочках шагами L между пазами каждая цепочка, состоящая также из не менее, чем пяти пазов, имеет переменную по отношению к другим цепочкам этой группы глуби ну пазов (например, цепочки пазов 1 и IV, фиг.4 и 5). Соотношение глубин пазов определяются.рядом 1,12зВсе цепочки одной группы и сами группы цепочек расположены на расстоянии LQ одна от другой, где 1 , чтобы ИСКЛЮЧИТ) взаимное влияние цепочекИ получить независимые экспериментальные данные для каждого соотношения геометрических параметров цепочек пазов 4. Относительный параметр 1 1/1 во всех группах цепочек пазов изменяется в пределах 1 1 10, Пределы изменения параметров 1 определены из следующих физических соображений. При Т 710 влияние пазов друг на друга практически должно исчезать, а при 1 можно считать, что пазы слились. Эти положения обоснованы путем решения двумерных задач тер моупругости для осесимметричных тел с пазами.. Испытания предлагаемой осесимметр ной детали проводят следующим образом. Деталь устанавливают (вваривают) в натурньГб поверхности нагрева теплообменных аппаратов, например котлоагрегатов. До установки размеры пазов определяют под микроскопом. Детали устанавливают в зонах, представляющих наибольший интерес с точки зрения выбора типичных, наиболее повреждаемых зон. Количество деталей в серии испытаний Определяют из условия обеспе ения статистической достоверности получаемых результатов-и, как правило, составляет 10-20 деталей, на каждой из которых не менее 20 пазов. После одного-двух лет натурного цикла зксплуатации оборудования детали вырезают и в лабораторных условиях определяют геометрические размеры -пазов в деталях. По данным измененияразмеров группы цепочек пазов 2 (при постоянной глубине 1 пазов) и группы цепочек пазов 3 (с постоянным шагом L) получают безразмерную зависимость, определяюпою изменение безразмерного коэффициента интенсивности напряжений от параметра Т , пригодную во всей области от сливающихся до бесконечно удаленных друг от друга пазов. На основе этих данных проводят рас чет параметров механики разрушения, описывающих процесс устойчивого развития макротрещи1Г, и определение ресур(са деталей. . Получение статистически представительных эмпирических значений параметров механики разрушения в натурных условиях с учетом взаимного влияния пазов практически во всем диапазоне шагов между пазами пoзвoляet надежно определить доверительные ин-i тервалы ведущих параметров, определяющих развитие макротрещин, повысить точность определения ресурса, периодичности осмотра и замены поверхностей нагрева.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения ресурса деталей | 1978 |

|

SU769033A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ручной прибор для притирки постелей для подвижных мостовых опор | 1928 |

|

SU11746A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1984-02-28—Публикация

1982-03-19—Подача