Изобретение относится к прокатному производству и может быть использовано в линиях заготовочных и сортовых станов прокатных цехов для резки горячего проката.

Известен способ резки проката, согласно которому вращающийся пильный диск подают на разрезаемый прокат по криволинейной траектории и периодически изменяют условия резания 13.

Однако для изменения режимов резания требуется какой-то промежуток времени.Оперативно вьтолнить эту операцию нево.зможно и, следовательно, производительность процесса резки снижается.

Цель изобретения - повышение производительности.

Для достижения поставленной цели согласно способу резки проката, при котором вращающийся пильный диск подают на разрезаемый прокат по криволинейной траектории и периодически изменяют условия резания, последние изменяют в каждом последующем резе путем изменения угла встречи диска с прокатом и дуги резания, причем расстояние между одноименными осями центра сечения проката и центра криволинейной траектории перемещения диска выбирают по формуле

X co5ocfR +r +2Rrslh/ ,

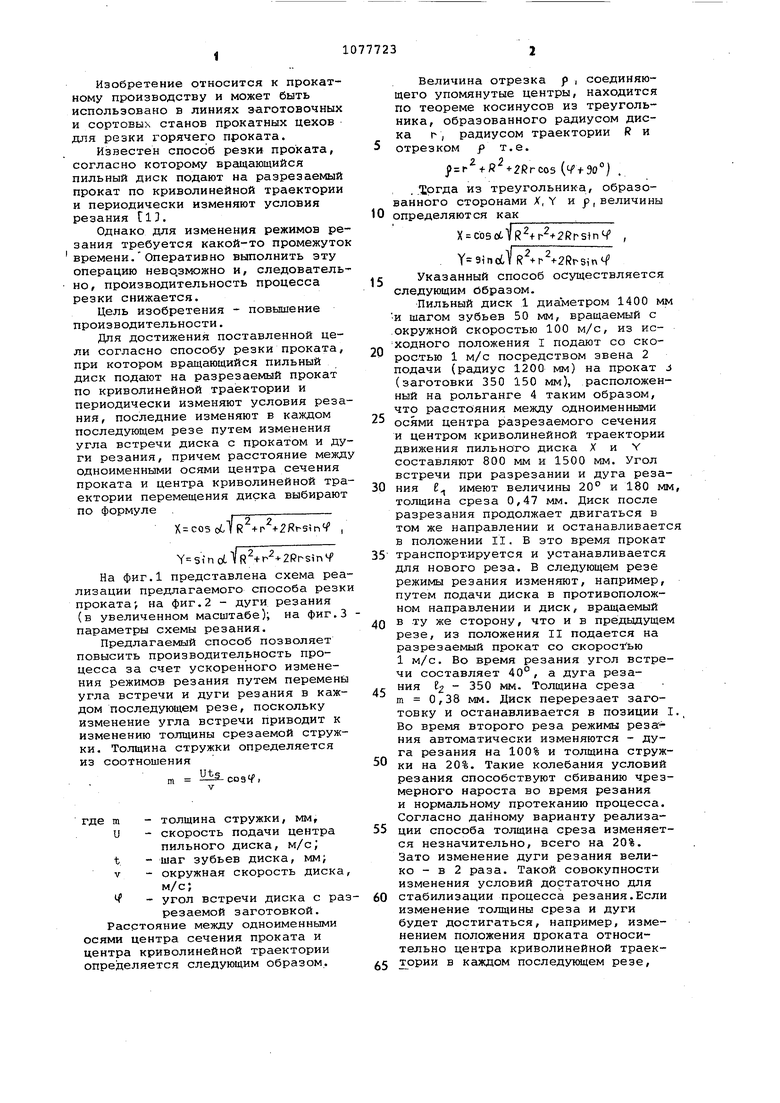

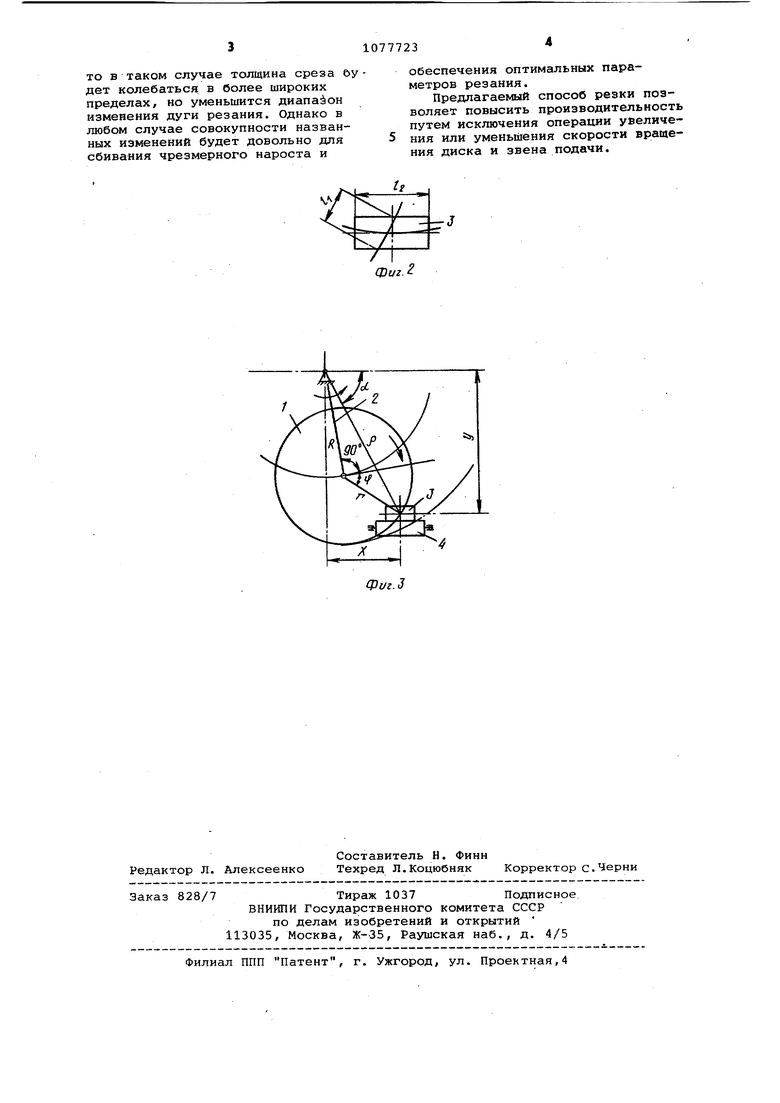

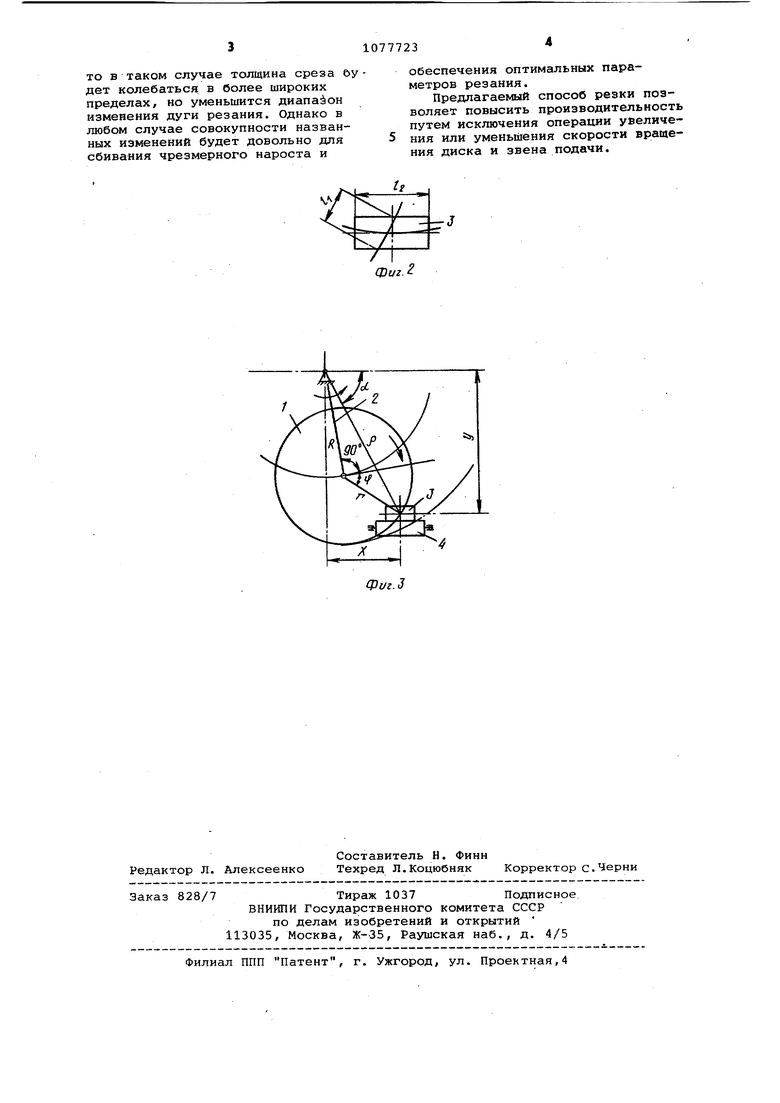

Y si n d. llR +r - 2Rrsin4 Ha фиг.1 представлена схема реализации предлагаемого способа резки проката; на фиг.2 - дуги резания (в увеличенном масштабе); на фиг.З параметры схемы резания.

Предлагаемый способ позволяет повысить производительность процесса за счет ускоренного изменения режимов резания путем перемены угла встречи и дуги резания в каждом последующем резе, поскольку изменение угла встречи приводит к изменению толщины срезаемой стружки. Толщина стружки определяется из соотношения

m HiS-co3,

где m - толщина стружки, мм, и - скорость подачи центра

пильного диска, м/с; t - шаг зубьев диска, мм; V - окружная скорость диска,

м/с;

М - угол встречи диска с разрезаемой заготовкой. Расстояние между одноименными осями центра сечения проката и центра криволинейной траектории определяется следующим образом.

Величина отрезка р , соединяющего упомянутые центры, находится по теореме косинусов из треугольника, образованного радиусом диска г- , радиусом траектории R и 5 отрезком р т.е.

+ 2Rrcos (i-3o°) .

. ;Ергда из треугольника, образованного сторонами X, Y и р,величины 0 определяются как

X cosocfR r +2Rrs)n4 ,

. Y 9irtdllR r -2Rrsin4

с Указанный способ осуществляется следующим Образом.

Пильный диск 1 диаметром 1400 мм и шагом зубьев 50 мм, вращаемый с .окружной скоростью 100 м/с, из ис. -ходного положения I подают со ско ростью 1 м/с посредством звена 2 подачи (радиус 1200 мм) на прокат J (заготовки 350 150 мм), расположенный на рольганге 4 таким образом, что расстояния между одноименными

5 осями центра разрезаемого сечения и центром криволинейной траектории движения пильното диска X и Y составляют 800 мм и 1500 мм. Угол встречи при разрезании и дуга реза0 ния имеют величины 20 и 180 мм, толщина среза 0,47 мм. Диск после разрезания продолжает двигаться в том же направлении и останавливается в положении II. В это время прокат

5 транспортируется и устанавливается для нового реза. В следующем резе режимы резания изменяют, например, путем подачи диска в противоположном направлении и диск, вращаемый

0 в ту же сторону, что и в предыдущем резе, из положения II подается на разрезаемый прокат со скоросоью 1 м/с. Во время резания угол встречи составляет 40°, а дуга резас ния 2 - 350 мм. Толщина среза

m 0,38 мм. Диск перерезает заготовку и останавливается в позиции I., Во время второго реза режимы реза ния автоматически изменяются - дуга резания на 100% и толщина стружки на 20%. Такие колебания условий резания способствуют сбиванию чрезмерного нароста во время резания и нормальному протеканию процесса. Согласно данному варианту реализа5 ции способа толщина среза изменяется незначительно, всего на 20%. Зато изменение дуги резания велико - в 2 раза. Такой совокупности изменения условий достаточно для

0 стабилизации процесса резания.Если изменение толщины среза и дуги будет достигаться, например, изменением положения проката относительно центра криволинейной траек5 в каждом последующем резе.

то в таком случае толщина среза бу дет колебаться в более широких пределах, но уменьшится диапазон изменения дуги резания. Однако в любом случае совокупности названных изменений будет довольно для сбивания чрезмерного нароста и

V,

обеспечения оптимальных параметров резания.

Предлагаемый способ резки позволяет повысить производительность путем исключения операции увеличения или уменьшения скорости вращения диска и звена подачи.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки проката | 1981 |

|

SU975263A1 |

| Способ резки проката | 1981 |

|

SU1004028A1 |

| Способ резки проката | 1982 |

|

SU1076218A1 |

| Способ резки проката | 1986 |

|

SU1468688A1 |

| СПОСОБ РЕЗКИ ПРОКАТА | 1990 |

|

RU2036752C1 |

| Способ резки горячего проката дисковой пилой | 1976 |

|

SU593843A1 |

| Способ резки круглого проката | 1980 |

|

SU887086A1 |

| Барабанные летучие ножницы | 1985 |

|

SU1379027A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2240899C1 |

| Способ гибки профильных труб и устройство для его осуществления | 2016 |

|

RU2693581C1 |

СПОСОБ РЕЗКИ ПРОКАТА, котором вращающийся пильный диск подают на раэрезаеи«лй прокат по криволинейной траектории и перио чески изменяют условия резания, отличающийся тем, чт с целью повышения производительности, условия резания изменяют каждом последующем резе путем из нения встречи диска с прокатом и дуги резания, причем расстояние между одноименными осями центра сечения проката и центра криволи ной траектории перемещения диска выбирают по формуле Ч Dos ot iR +r +SRrsin sinodR +г -b2Rrsin/ . угол между Горизонталью и линией, соединяющей центр сечения проката и центр криволинейной траектории; угол встречи, равный углу между направлением мгновенной скорости подачи диска и радусом диска, проведенным в точку касания диска с заготовкой; расстояние по вертикали между одноименными осями центра сечения проката и центра криволинейной траектории; расстояние по горизонтали между одноименными осями центра сечения проката и центра криволинейной траектории; радиус диска; радиус криволинейной траектории.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КЛАПАН ПЕРЕПУСКНОЙ УПРАВЛЯЕМЫЙ | 2021 |

|

RU2764426C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-07—Публикация

1982-01-15—Подача