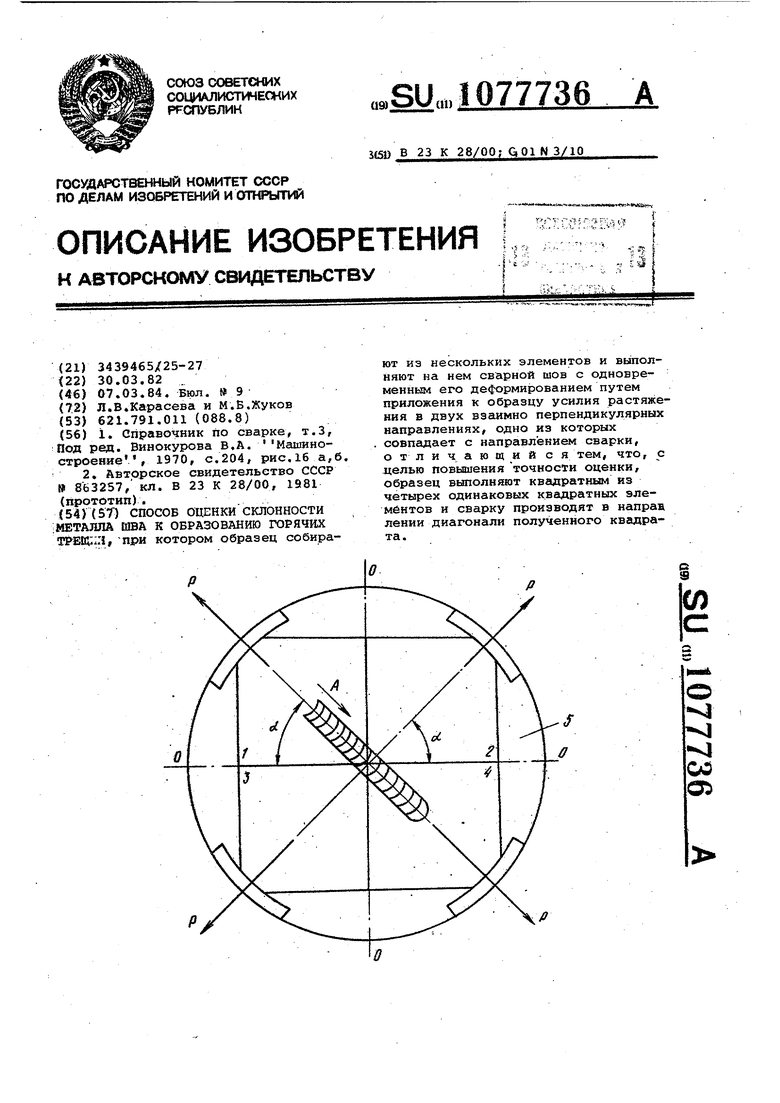

Способ относится к сварке, в частности к способам оценки склонности металла к растрескиванию по критическому темпу деформации от внешних сил, и позволяет осуществи выбор марки материала, присадочной проволоки, режимов сварки, может быть применен в различных отраслях промышленности в лабораторных иследованиях сварных соединений. Известны способы оценки склонно ти металла шва к образованию трещи при которых сваривают образ-цы, представляющие собой технологическ пробы, имеющие переменное сечение, и в которых при сварке в направлеНИИ расширения образца в местах стыковки пластин появляются горячи трещины, а за показатель сопротивл ния металла шва образованию горячи трещин принимают максимальную шири ну пластины, при сварке которой тр щины не образуются lj. Недостатком этих способов является то, что величина проплава при переходе на более широкие сечения образца уменьшается в связи с усил вающимся теплоотводом. Это отрицательно сказывается на точности получаемых результатов, так как изменение величины, температурного поля изменяет величину внутренних деформаций. Наиболее близким к изобретению являтся способ оценки склонности металла шва к образованию горячих трещин,при котором образец собираю из нескольких элементов и выполняю на HieM сварной шов с одновременным его деформированием путем приложения к образцу усилия растяжения в двух взаимно перпендикулярных направлениях, одно из которых совпадает с направлением сварки С 2. Недостатком этого способа является то, что при двухосном растяжении образца деформируется не только металл шва, но и металл самого образца. Следовательно, при сравнений образцов из металлов с различными термомеханическими свойствами, даже при одной и той же машинной скороети деформации образцов, темп деформации металла шва различен и опреде лить его нельзя. Кроме того, при сварке вдоль разъема двух половин образца жесткость его изменяется в процессе увеличения длины шва. Это также изменяет темп деформации образца. Особенно сказывается на изме нении темпа деформации при одинаковой машинной скорости изменение мат риала образца. Целью изобретения является повышение точности оценки. Поставленная цель достигается тем, что согласно способу оценки склонности металла, шва к образованию горячих трещин, при котором образец собирают из нескольких элементов и выполняют на нем сварной шов с одновременным его деформированием путем приложения к образцу усилия растяжения в двух взаимно перпендикулярных направлениях, одно из которых совпадает с направлением сварки, образец выполняют квадратным из четырех одинаковых квадратных элементов и сварку производят в направлении диагонали полученного квадрата. На черетеже представлен образец в кулачковом патроне. Образец, состоящий из четырех частей :{1,2,3 и 4) собирают и закрепляют в приспособлении 5 (например, в кулачковом патроне). Собранный в приспособлении 5 образец сваривают в направлении диагонали квадрата, полученного из четырех его частей 1,2,3 и 4, например, по стрелке А. При подходе электрода (на чертеже не показан) к месту соединения частей 1,2,3 и 4 образца, к каждой части прикладывают усилие Р растяжения в двух взаимно перпендикулярных направлениях, одно из которых совпадает с направлением сварки. Продолжая сварку, образец деформируют в заданном темпе. Таким образом, кристаллизующийся металл сварного шва подвергается двухосному растяжению. Исследованию подвергают партию образцов из одного материала. Каждый образец испытывают при определенном темпе деформации и определяют критический, т.е. тот, при котором появляется трещина и который является показателем склонности металла шва к образованию горячих трещин при двухосном растяжении. Затем испытывают вторую партию обра-здов из другого материала и находят для нее критичес- кий темп деформации. Результаты сравнивают и выбирают материал с большей стойкостью к образованию горячих трещин. Кроме того, предлагаемый способ можно использовать для оценки склонности металла шва к растрескиванию при вторичном переплаве шва, что в практике часто встречается в виде перекрещивающихся швов, например при сварке обечаек перекрещиваются продольные икольцевые швы. Пробы для оценки металла на растрескивание при вторичном переплаве в настоящее время нет. А п-ри вторичном переплаве шва в жестких конструкциях в нем, как правило, возникают трещины. Предлагаемый способ позволяет заранее -оценить металл конструкции и присадочный металл к растрескиванию как при сварке одного шва, так и при вторичном переплаве, и выбрать мате3 10777 риал менее склонный к образованию трещин. Пример. Испытанию подвергаются образцы из стали ВНС-2 толщиной 3,0 мм. Каждый квадратный образец состоит из четырех квадратиков разме- 5 ром 50x50 мм. Образец устанавливают в устройстве типа кулачкового патрона. Сварку производят неплавящимся электродом по направлению диагонали квадратного образца на режиме: 3-Ю 150A,V 8 м/ч, расход аргона 10 л/мин. Усилие растяжения образца прикладывают в дэух взаимно перпендикулярных направлениях, одно из которых совпадает с направлением сварки. В момент15 приближения электрода к критическому сечению включают деформацию образцов. Сварку продолжают дальше, а кристаллизующийся сварной шов испытывают двухосную деформацию. Каждый20 образец из партии испытывают со своим темпом деформации, который постепенно увеличивают при испытании еледукадих образцов. Темп, при котором 6 появляются трещины в металле шва, принимают за критический темп. Время деформации для всех образцов 5 с. Так при двухосном деформировании образцов этой партии критический темп деформации ,0 мм/мин.При . меньшей скорости деформации трещины не образовываются. в данном способе критический темп деформации соответствует скорости деформации образца машиной. По сравнению с прототипом, прийятым за базовый объект, использование предлагаемого способа позволяет повысить точность оценки склонности металла шва к образованию горячих трещин, что, в свою очередь, позволяет сократить брак дорогостоящих деталей, сократить количество подварок, уменьшить трудоемкость за счет сокргицения времени на вырубку и подварку дефектов и в результате позволяет повысить качество сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

| МАШИНА ДЛЯ ИССЛЕДОВАНИЯ ОБРАЗОВАНИЯ ТРЕЩИНПРИ СВАРКЕ | 1971 |

|

SU308840A1 |

| Способ оценки сопротивляемости образованию горячих трещин и устройство для его осуществления | 1989 |

|

SU1609589A1 |

| Способ определения склонности металлических материалов к образованию горячих трещин | 1987 |

|

SU1574409A1 |

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| Способ испытания металла шва на стойкость против образования горячих трещин при сварке | 1981 |

|

SU959957A1 |

| ИСПОЛЬЗОВАНИЕ СПЛАВА НИКЕЛЬ-ХРОМ-ЖЕЛЕЗО-МОЛИБДЕН, НЕ СОДЕРЖАЩЕГО ТИТАНА | 2022 |

|

RU2833864C1 |

| Способ оценки склонности наплавочных материалов к образованию горячих трещин | 2022 |

|

RU2798041C1 |

| Способ определения склонности наплавочных материалов к образованию горячих трещин | 2022 |

|

RU2798067C1 |

| Способ оценки склонности металлов к хрупкому разрушению при повторном нагреве после сварки | 1990 |

|

SU1744568A1 |

СПОСОБ ОЦЕНКИ СКЛОННОСТИ ;МЕТАЛЛА ШВА К ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИЛ,при котором образец собирают из нескольких элементов и вьшолняют на нем сварной шов с одновре- менным его деформированием путем приложения к образцу усилия растяжения в двух взаимно перпендикулярных направлениях, одно из которых совпадает с направлением сварки, отличающий с я тем, что, с целью повышения точности оценки, образец выполняют квадратным из четырех одинаковых квадратных элементов и сварку производят в направ лении диагонали полученного квадрата.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по сварке, т.З, Под ред | |||

| Винокурова В.А | |||

| Машиностроение, 1970, с.204, рис.16 а,6 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для нагружения образцов | 1979 |

|

SU863257A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-07—Публикация

1982-03-30—Подача