1 Vj

(50

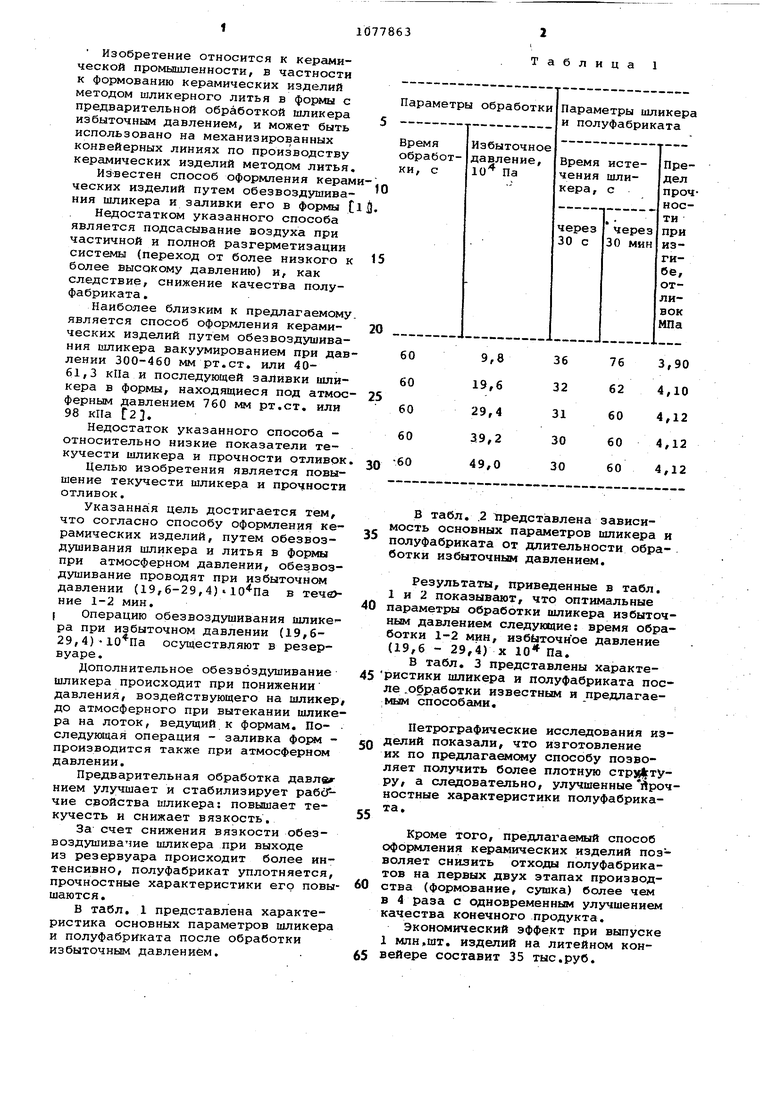

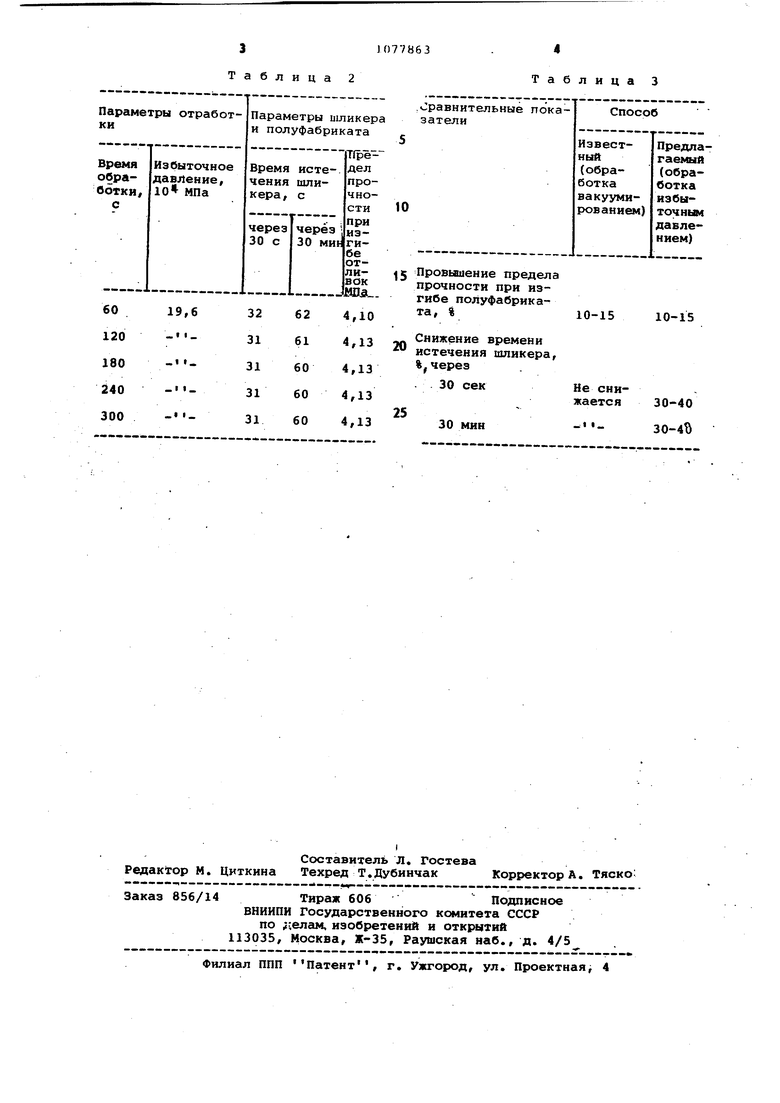

СО Изобретение относится к керамической промьшшенности, в частности к формованию керамических изделий методом шликерного литья в формы с предварительной обработкой шликера избыточным давлением, и может быть использовано на механизированных конвейерных линиях по производству керамических изделий методом литья. Известен способ оформления керам ческих изделий путем обезвоздушивания шликера и заливки его в формы Недостатком указанного способа является подсасывание воздуха при частичной и полной разгерметизации системы (переход от более низкого к более высокому давлению) и, как следствие, снижение качества полуфабриката . Наиболее близким к предлагаемому является способ оформления керамических изделий путем обезвоздушивания шликера вакуумированием при дав лении 300-460 мм рт.ст, или 4061,3 кПа и последующей заливки шликера в формы, находящиеся под атмос ферным давлением 760 мм рт.ст, или 98 кПа Г23, Недостаток указанного способа относительно низкие показатели текучести шликера и прочности отливрк Целью изобретения является повышение текучести шликера и прочности отливок. Указанная цель достигается тем, что согласно способу оформления керамических изделий, путем обезвоздушивания шликера и литья в формы при атмосферном давлении, обезвоздушивание проводят при избыточном давлении (19,6-29, 4) в 1-2 мин, Операцию обезвоздушиваиия шлике-ра при избыточном давлении (19,629,4) осуществляют в резервуаре. Дополнительное обезвбздушивание шликера происходит при понижении давления, воздействующего на шликер до атмосферного при вытекании шлике ра на лоток, ведущий к формам. Последующая операция - заливка форм производится также при атмосферном давлении. Предварительная обработка давл«вг нием улучшает и стабилизирует рабсГчие свойства шликера: повьлпает текучесть и снижает вязкость, За счет снижения вязкости обезвоздушивачие шликера при выходе из резервуара происходит более интенсивно, полуфабрикат уплотняется, прочностные характеристики его повы шаются, В табл. 1 представлена характеристика основных параметров шликера и полуфабриката после обработки избыточным давлением. Таблица 1 В табл. .2 представлена зависимость основных параметров шликера и полуфабриката от длительности обработки избыточным давлением. Результаты, приведенные в табл. 1 и 2 показывают, что оптимальные параметры обработки шликера избыточным давлением следующие: время обработки 1-2 мин, избЫточное давление (19,6 - 29,4) X 10 Па. В табл. 3 представлены характеристики шликера и полуфабриката после .обработки известным и предлагаемым способами. Петрографические исследования изделий показали, что изготовление их по предлагаемому способу позволяет получить более плотную стр5{|1стуру, а следовательно, улучшенные прочностные характеристики полуфабриката. Кроме того, предлагаемый способ оформления керамических изделий позволяет снизить отходы полуфабрикатов на первых двух этапах производства (формование, сушка) более чем в 4 раза с одновременным улучшением качества конечного продукта. Экономический эффект при выпуске 1 млн,шт. изделий на литейном конвейере составит 35 тыс.руб.

Таблица

19,6

62 61 60 60 60

32 31 31 31 31 - I

-« - I I „I I

4

Т a б

лица 3

,Сравнительные покаСпособзатели

ИзвестПредланыйгаемый (обра(обработкаботка избывакуумированием) точным давлением)

J Провьоыение предела прочности при изгибе полуфабриката, %

4,10

нижение времени 4,13 истечения шликера, %,через 4,13

.30 сек

Не сни4,13

30-40 жается 30-4t) 4,13

-« 30 мин

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фарфоро-фаянсовых изделий | 1982 |

|

SU1052498A1 |

| Способ изготовления керамических изделий | 1986 |

|

SU1395499A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2040392C1 |

| Способ изготовления литейных форм | 1986 |

|

SU1359054A1 |

| Способ изготовления керамических изделий | 1987 |

|

SU1425089A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| Способ формовки литьем полых керамических изделий | 1984 |

|

SU1281421A1 |

| Способ изготовления керамических изделий | 1977 |

|

SU922099A1 |

| Способ приготовления суспензии для литья керамических изделий | 2020 |

|

RU2751616C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2129932C1 |

СПОСОБ ОФОРМЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ путем обезвоздушивания шликера и литья в формы при атмосфернсм давлении, отличающийся тем, что, с целью повышения текучести шликера и прочности отливок, обезвоздушивание проводят при избыточном давлении

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Техническая информация ВНИИХМ | |||

| Сер | |||

| Керамическая промшлленность; М., 1970, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мороз И.И | |||

| Совершенствование производства фарфоровых и фаянсовых изделий | |||

| Изд-во Легкая индустрия, 1973, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1984-03-07—Публикация

1982-06-25—Подача