Изобретение относится к керамическому производству, преимущественно к шликерному литью корундовых изделий и оборудованию для литья под давлением.

Известно устройство для формирования изделий методом выдавливания (Тонкая техническая керамика. / Под ред. Янаги- да Х.М. Металлургия, 1986, с. 84-85). При этом тонкодисперсная масса с пластификатором выдавливается через мундштук пресса, выходное отверстие которого определяет размеры и форму изготавливаемых изделий.

Недостатками данного устройства являются недостаточно высокая производительность, сложность в эксплуатации, а также недостаточно высокие значения плотности и механической прочности изготавливаемых керамических изделий. Это связано с тем, что значительное содержание пластификатора в сформованных заготовках вызывает большую усадку и ряд дефектов (пор, трещин и др.) при спекании, которые снижают плотность и не позволяют получить равномерное распределение плотности в готовых изделиях, что снижает их качество.

Поэтому данное устройство непригодно для получения керамических изделий с высоким значением плотности и механической прочности.

Наиболее близким к заявляемому является устройство для литья керамических изделий под давлением, содержащее подвижную и неподвижную плиты пресса с закрепленными на них пористыми полуформами, образующими при стыковке рабочую полость для оформления полуфабриката, связанную через литник и шликеропровод с емкостью для шликера, к которой подведена сеть сжатого воздуха и вакуума.

(Мидзута Х. Сибасаки Я. Сакаи К. и др. Шликерное литье сверхчистого глинозема и его агломерация // Фунтай оеби фуммацу якин, 1988, т. 35, N 7, с. 619-624).

Недостатком данного устройства является низкая производительность из-за отсутствия механизации операции очистки шликеропровода от затвердевшей керамической массы при повышении плотности заготовок, что препятствует автоматизации процесса литья и снижает его экономичность.

Это связано с тем, что при изготовлении изделий повышенной плотности шликеропровод заполняется обезвоженной керамической массой частично, поэтому он может быть очищен от нее только вручную.

Целью изобретения является повышение производительности за счет механизации операции очистки шликеропровода от затвердевшей керамической массы при повышении плотности заготовок.

Сущность изобретения в том, что в устройстве для литья керамических изделий под давлением, содержащем подвижную и неподвижную плиты пресса с закрепленными на них полуформами, образующими при стыковке рабочую полость для оформления полуфабриката, которая связана через литник и шликеропровод с емкостью для шликера и сетью сжатого воздуха, подведенной к емкости для шликера, нижняя полуформа укреплена на крышке дополнительного вертикального пневмоцилиндра, которая связана через обойму и шток пневмоцилиндра с неподвижной плитой пресса, а емкость для шликера установлена на поршне пневмоцилиндра с зазором от его крышки, в емкости для шликера размещен металлический шток с возможностью перемещения по шликеропроводу, причем обойма пневмоцилиндра жестко связана с промежуточной плитой пресса, выполненной с возможностью вертикального перемещения при приложении к ней усилия выше заданного.

Известно устройство для изготовления керамических изделий под давлением, содержащее подвижную и неподвижную плиты пресса с закрепленными на них пористыми полуформами, образующими при стыковке рабочую полость для оформления полуфабриката, и систему из трех гидроцилиндров для дозировки, заполнения формы и создания давления в шликере, находящихся в контакте с абразивной керамической суспензией [1]

Недостатками известного устройства являются сложность в управлении, низкая надежность и работоспособность.

Это связано с тем, что гидроцилиндры выходят из строя при взаимодействии с керамическими шликерами, вызывающими абразивный и коррозионный износ оборудования. Поэтому данное устройство непригодно для глиноземных шликеров.

В заявляемом устройстве с целью повышения производительности за счет механизации операции очистки шликеропровода от затвердевшей керамической массы при повышении плотности заготовок нижняя полуформа укреплена на крышке дополнительного вертикального пневмоцилиндра, которая связана через обойму и шток пневмоцилиндра с неподвижной плитой пресса, а емкость для шликера установлена на поршне пневмоцилиндра с зазором от его крышки, в емкости для шликера размещен металлический шток с возможностью перемещения по шликеропроводу, причем обойма пневмоцилиндра жестко связана с промежуточной плитой пресса, выполненной с возможностью перемещения при приложении к ней усилия выше заданного.

Заявляемое устройство позволяет осуществить набор отливок (полуфабриката) в верхнем положении крышки дополнительного пневмоцилиндра и затем переводом крышки пневмоцилиндра в нижнее положение путем повышения давления в гидроцилиндре пресса выше заданного осуществить продвижение штока по шликеропроводу, очищая его от затвердевшей керамической массы.

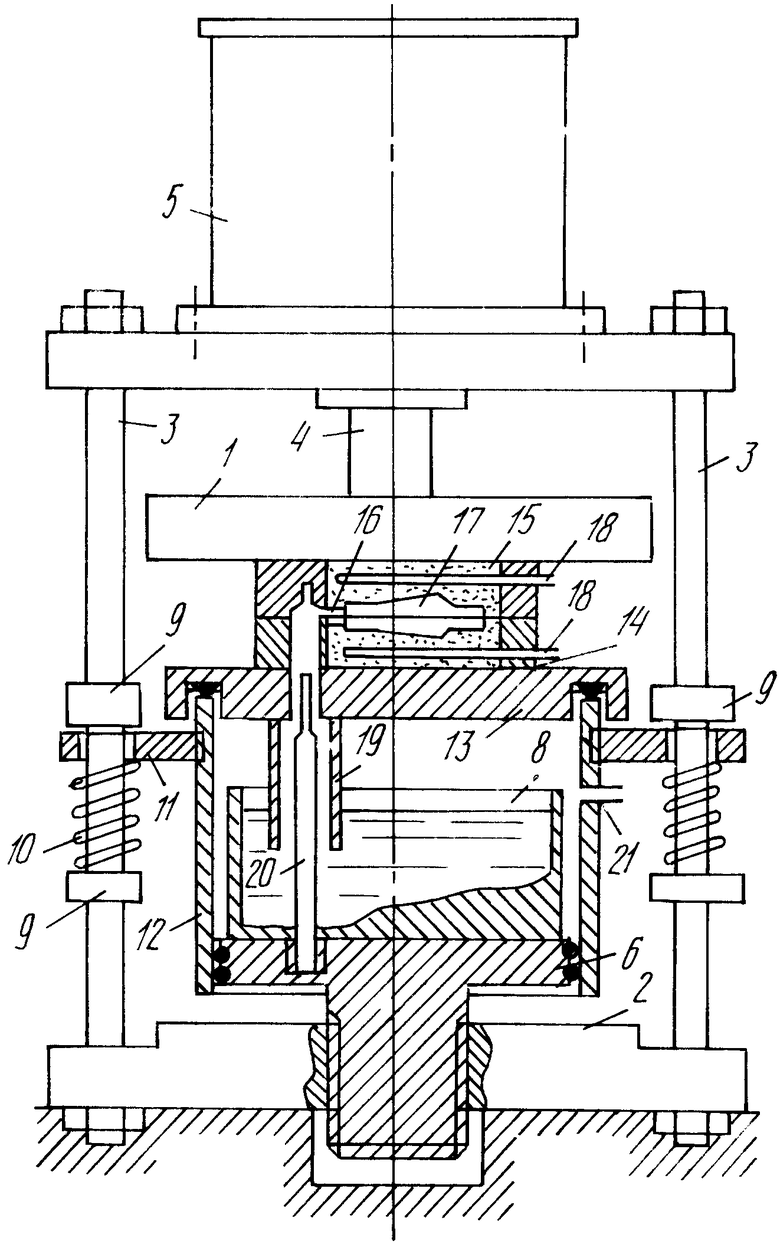

На чертеже приведена схема устройства для литья под давлением керамических изделий.

Устройство содержит подвижную 1 и неподвижную 2 плиты пресса, связанные между собой тягами 3 и штоком 4 гидроцилиндра 5. На плите 2 закреплен поршень 6 дополнительного пневмоцилиндра с емкостью 7 для шликера 8. На штоках 4 установлены ограничители 9, между которыми на пружинах 10 подвешена промежуточная плита 11 с закрепленной на ней обоймой 12 дополнительного пневмоцилиндра. На этой обойме установлена съемная крышка 13 дополнительного пневмоцилиндра с нижней полуформой 14. На подвижной плите 1 установлена верхняя полуформа 15. В сомкнутом состоянии полуформы образуют литник 16 и рабочую полость 17 для оформления полуфабриката. В обеих полуформах выполнены каналы 18 для отделения отливок от формы. Литник 16 формы связан с емкостью 7 для шликера вертикальным шликеропроводом 19. В емкости 7 размещен шток 20 для очистки канала формы от массы и шликера.

Устройство работает следующим образом.

С обоймы 12 дополнительного пневмоцилиндра снимают крышку 13 с нижней полуформой 14, и емкость 7 заполняют керамическим шликером 8, затем устанавливают крышку на прежнее место и включают ход "Вниз" гидроцилиндра 5. При этом опускают верхнюю полуформу 15 гидроцилиндром 5 на нижнюю полуформу 14. Причем усилие прижима регулируется таким образом, чтобы не преодолевалось усилие пружин 10 и промежуточная плита 11 была прижата к верхним ограничителям 9.

Далее в штуцер 21 пневмоцилиндра подают сжатый воздух под давлением 0,6-0,8 МПа. Под давлением воздуха шликер 8 поднимается по шликеропроводу 19 и заполняет рабочую полость формы 17. В процессе выдержки под давлением воздуха происходит набор отливки. По окончании набора отливки давление сбрасывают и отключают ограничители давления. Гидроцилиндр 5, преодолевая усилие пружин 10, прижимает крышку 13 пневмоцилиндра к торцу емкости 7. При этом шток 20 проходит по вертикальному шликеропроводу 19 до литника 16 формы и прочищает шликеропровод от затвердевшей массы. Затем переключают ход поршня гидроцилиндра "Вверх" и производят разъем формы с одновременной подачей импульса сжатого воздуха (0,2-0,6 МПа) в канал 18 нижней полуформы для отделения от нее отливки. Далее подставляют под верхнюю полуформу с отливкой подставку и, подавая импульс сжатого воздуха в канал 18 верхней полуформы, сбрасывают отливку на подставку. Затем передают отливку на сушку и, включая ход "Вниз" гидроцилиндра, начинают отливку следующего изделия.

Таким образом предлагаемое устройство по сравнению с прототипом позволяет механизировать трудоемкую операцию очистки шликеропровода от затвердевшей керамической массы при повышении плотности керамических заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамики на основе оксида алюминия | 1990 |

|

SU1756307A1 |

| Установка для литья керамических изделий | 1979 |

|

SU850382A1 |

| Способ изготовления керамических изделий | 1986 |

|

SU1395499A1 |

| Высокоогнеупорный керамический материал | 1973 |

|

SU458531A1 |

| Способ оформления керамических изделий | 1982 |

|

SU1077863A1 |

| Устройство для литья под низким давлением | 1978 |

|

SU789234A1 |

| Пористая форма для изготовления керамических изделий | 1990 |

|

SU1724472A1 |

| Способ литья под давлением керамических изделий в пористых формах с каналами | 1990 |

|

SU1763191A1 |

| Форма для литья под давлением | 1979 |

|

SU850383A1 |

| Способ изготовления керамических изделий | 1987 |

|

SU1425089A1 |

Использование: в керамическом производстве, преимущественно для шликерного литья корундовых изделий и оборудования для литья под давлением. Сущность изобретения: в устройстве для литья керамических изделий под давлением в емкости для шликера размещен металлический шток с возможностью перемещения по шликеропроводу, что позволяет очистить шликеропровод от затвердевшей керамической массы. 1 ил.

УСТРОЙСТВО ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПОД ДАВЛЕНИЕМ, включающее подвижную и неподвижную плиты пресса, полуформы, образующие при стыковке рабочую полость для оформления полуфабриката, которая связана через литник и шликеропровод с емкостью для шликера, причем одна из полуформ закреплена на подвижной плите пресса, отличающееся тем, что устройство снабжено дополнительной промежуточной плитой, выполненной с возможностью вертикального перемещения при приложении к ней усилия выше заданного, и закрепленным на неподвижной плите пресса вертикальным пневмоцилиндром, на верхней крышке которого смонтирована другая полуформа, при этом емкость для шликера установлена на поршне пневмоцилиндра с зазором от его крышки и снабжена металлическим штоком, установленным с возможностью перемещения по шликеропроводу.

| Устройство и способ магнитной стимуляции с переменными импульсными интервалами | 2019 |

|

RU2721081C1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-07-25—Публикация

1991-12-16—Подача