1

Изобретение относится к плазменной обработке, в частности к оборудованию для ее выполнения - плазматронам для плазменной резки труб диаметром до 40 мм.

Известен плазматрон для резки, содержащий сопло, токоподвод и изол тор, для охлаждения в нем использован воздух, подающийся по каналам, направленным поперек оси электроДа- 1.

Недостатком данного плазматрона является то, что он вытянут вдоль оси электрода, вследствие чего его габаритные размеры не позволяют использовать его дпя обработки труб малого диаметра.

Ближайшим к изобретению является плазматрон, содержащий жестко связанные между собой сопло и изолятор имеющие каналы для прохода охлаждающего и плазмообразующего газов, электрод и токоподвод 2 .

Недостатком данного плазматрона являются значительные поперечные габариты, не позволяющие производить резку изнутри труб диаметром менее АО мм.

Цепь изобретения - обеспечение процесса резки изнутри труб диаметром менее 40 мм и увеличение произ водительности при коротких резах путем уменьшения поперечных габаритных размеров и увеличения массы теплопрово Я1191х элементов.

Это достигается тем, что в плазматроне для резки, содержащем жестко связанные между собой сопло и изолятор, имеющие сквозные каналы для прохода охлаждающего и плазмообразующего газов, электрод и токоподвод, сопло и изолятор выполнены в виде контактирующих один с другим плоскими поверхностями брусков, продольная ось каждого из которых .перпендикулярна оси электрода, токоподвод расположен на изоляторе с вьтолненной в нем глухой полостью сообщакяцейся со сквозными каналами сопла и изолятора, а электрод размещен непосредственно на изоляторе, причем изолятор вьтолнен составным, а часть его, прилегающая к электроду, выполнена в виде сменной втулки. Кроме того, токоподвод может быть выполнен в виде цанги, установленной внутри электрода.

787572

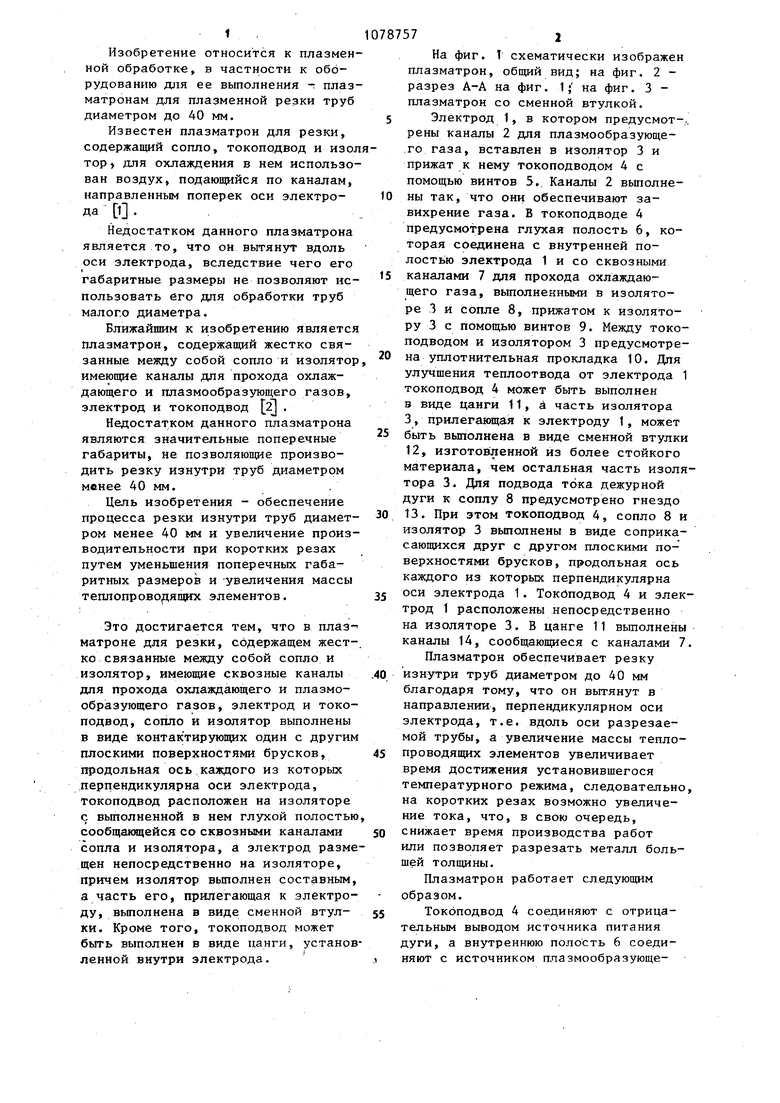

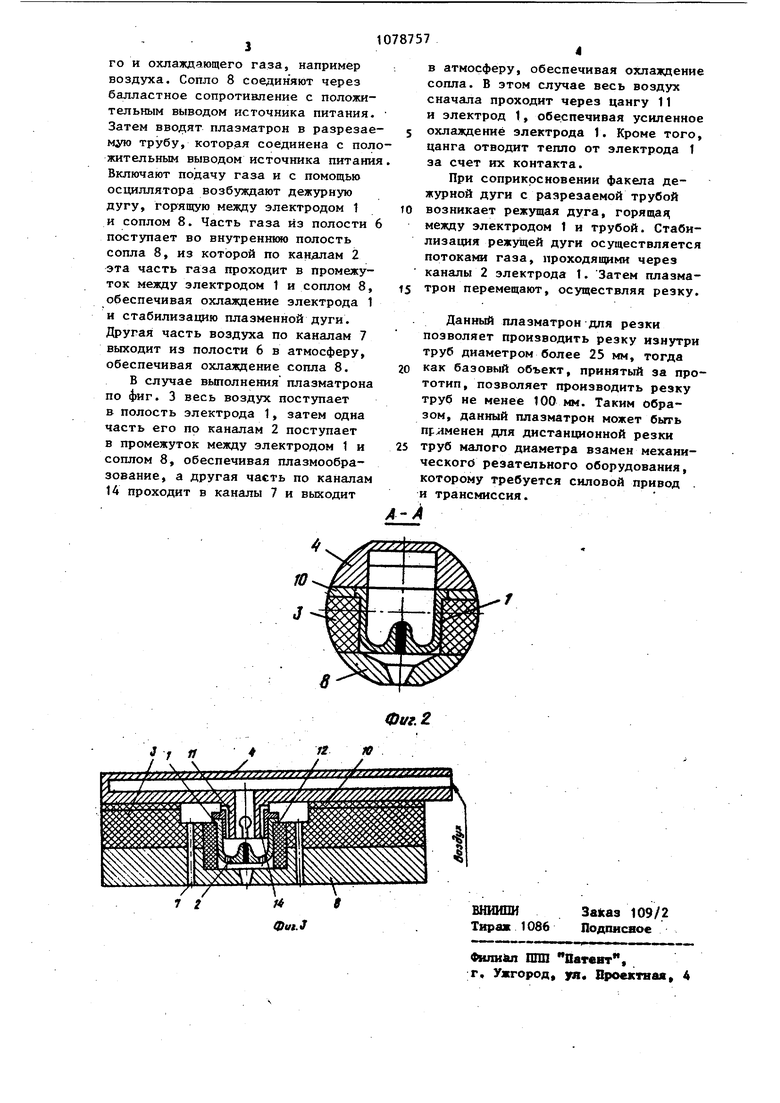

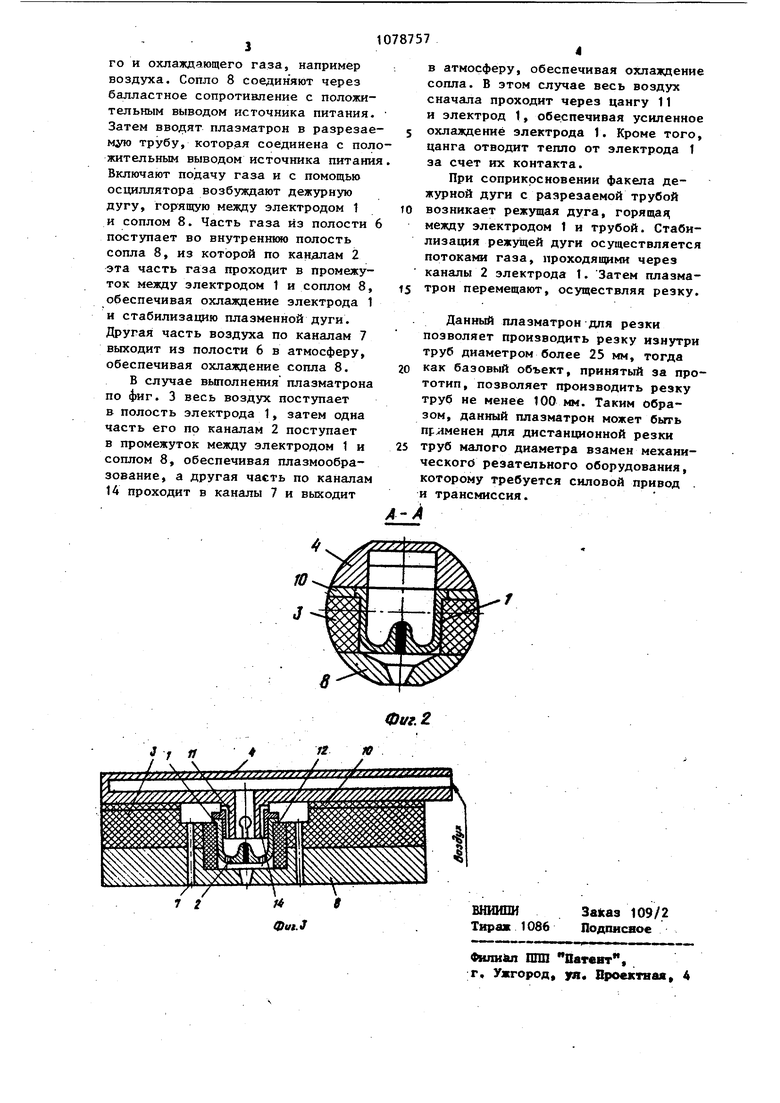

На фиг. схематически изображен плазматрон, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 плазматрон со сменной втулкой. 5 Электрод 1, в котором предусмот-,. рены каналы 2 для плазмообразующего газа, вставлен в изолятор 3 и прижат к нему токоподводом 4 с помощью винтов 5. Каналы 2 вьтолне10 ны так, что они обеспечивают завихрение газа. В токоподводе 4 предусмотрена глухая полость 6, которая соединена с внутренней полость ю электрода 1 и со сквозными 15 каналами 7 для прохода охлаждающего газа, выполненными в изоляторе 3 и сопле 8, прижатом к изолятору 3 с помощью винтов 9. Между токоподводом и изолятором 3 предусмотре20 на уплотнительная прокладка 10. Для улучшения теплоотвода от электрода 1 токоподвод 4 может быть выполнен в виде цанги 11, а часть изолятора 3, прилеганнцая к электроду 1 , может

25 быть выполнена в виде сменной втулки 12, изготовленной из более стойкого материала, чем остальная часть изолятора 3. подвода тока дежурной дуги к соплу 8 предусмотрено гнездо

30 13. При этом токоподвод 4, сопло 8 и изолятор 3 выполнены в виде соприкасающихся друг с другом плоскими поверхностями брусков, продольная ось каждого из которых перпендикулярна

5 оси электрода 1. Токбподвод 4 и электрод 1 расположены непосредственно на изоляторе 3. В цанге 11 выполнены каналы 14, сообщающиеся с каналами 7. Плазматрон обеспечивает резку

0 изнутри труб диаметром до 40 мм благодаря тому, что он вытянут в направлении, перпендикулярном оси электрода, т.е. вдоль оси разрезаемой трубы, а увеличение массы тепло5 проводящих элементов увеличивает время достижения установившегося температурного режима, следовательно, на коротких резах возможно увеличение тока, что, в свою очередь,

0 снижает время производства работ

или позйоляет разрезать металл большей толщины.

Плазматрон работает следующим образом.

5 Токбподвод 4 соединяют с отрицательным выводом источника питания дуги, а внутреннюю полость 6 соеди1 няют с источником плазмообразующе

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для плазменно-дуговой резки | 1977 |

|

SU745623A1 |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ | 1990 |

|

SU1743070A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU707730A1 |

| Плазменный резак | 1985 |

|

SU1328123A1 |

| Горелка для плазменной обработки материалов | 1980 |

|

SU880654A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Плазмотрон для сварки и наплавки | 2023 |

|

RU2826506C1 |

| ПЛАЗМОТРОН ДЛЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ | 1998 |

|

RU2145536C1 |

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ МЕТАЛЛОВ | 2008 |

|

RU2373034C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2022 |

|

RU2783203C1 |

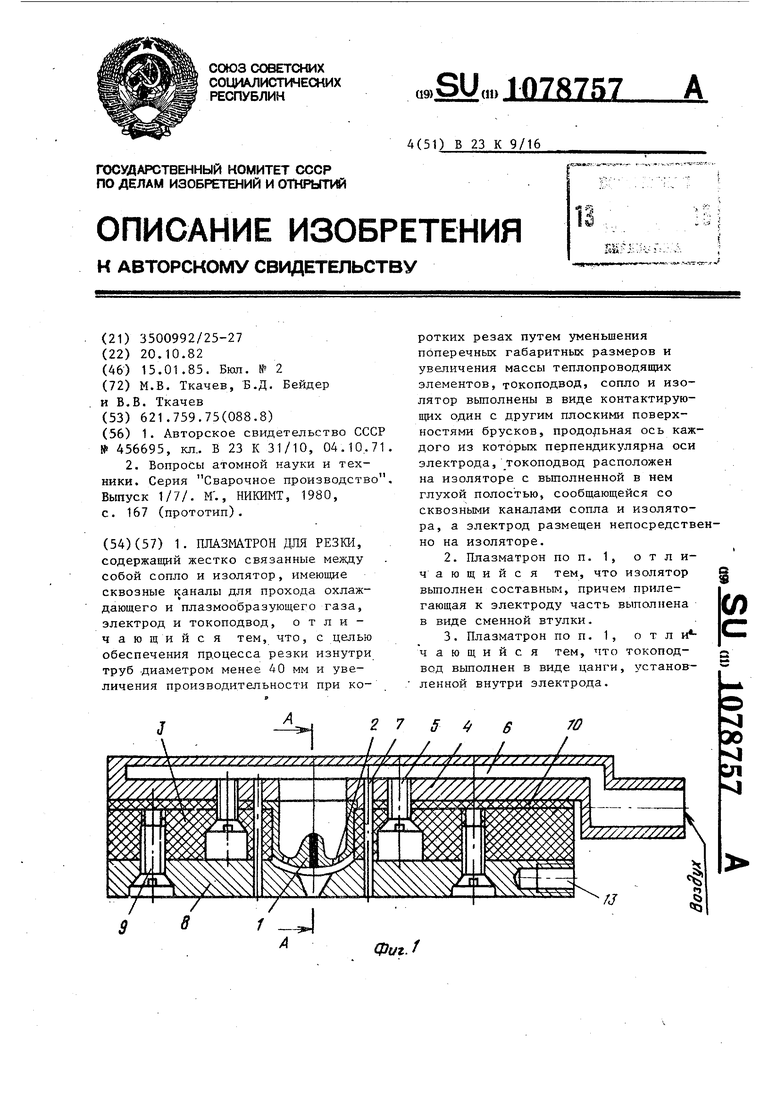

1. ПЛАЗМАТРОН ДЛЯ РЕЗКИ, содержащий жестко связанные между собой сопло и изолятор, имеющие сквозные каналы для прохода охлаждающего и плазмообразующего газа, электрод и токоподвод, отличающийся тем, что, с целью обеспечения процесса резки изнутри труб .диаметром менее 40 мм и увеличения производительности при коротких резах путем уменьшения поперечных габаритных размеров и увеличения массы теплопроводящих элементов, токоподвод, сопло и изолятор выполнены в виде контактирующих один с другим плоскими поверхностями брусков, продольная ось каждого из которых перпендикулярна оси электрода, токоподвод расположен на изоляторе с вьшолненной в нем глухой полостью, сообщающейся со сквозными каналами сопла и изолятора, а электрод размещен непосредственно на изоляторе. 2.Плазматрон по п. 1, отличающийся тем, что изолятор выполнен составным, причем прилегающая к электроду часть выполнена в виде сменной втулки. 3.Плазматрон по п. 1, о т л и чающийся тем, что токоподвод выполнен в виде цанги, устанонленной внутри электрода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горелка для плазменно-дуговой резки | 1971 |

|

SU456695A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Вопросы атомной науки и техники | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М-., НИКИМТ, 1980, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

Авторы

Даты

1985-01-15—Публикация

1982-10-20—Подача