Изобретение относится к способам плазменно-дуговой резки и может быть использовано как пдя поверхностной так и разделительной резки в различных отраслях народного хозяйства. Известен способ плазменно-дуговой резки,при котором газоводяную смесь камере дугового плазмотрона за счет вихревого эффекта разделяют на два п тока :одик из них с меньшим содержани ем воды выходит через центральное от верстие сопла,а другой,содержащий бо шую часть воды,по периферийным отвер стиям сопла охлаждает центральное (плазмообразующее) отверстие сопла 1. Указанный способ не исключает возможности попадания воды внутрь полости реза. Кроме того, данный способ резки может быть использован для работы на сравнительно ограничен ных по величине рабочих токах, что связано с необходимостью применения только тepмoxи.4ичecкиx катодов. Известен способ п;тазменно-дуговой резки, при котором охлаждение плазмотрона производят воздушно-водяной средой, подаваемой на проход в полость между соплог-i плазмотрона 2 Этот способ резки обеспечивает достаточно эффективное охлаждение токоведущего сопла плазмотрона, однако вода, содержащая в воздушно-водяной смеси, попадает внутрь полости реза и соприкасается с расплавленным металлом. Испаряясь, она охлаждает расплав, снижая его жидкотекучесть,что приводит к снижению производительности обработки и к появлению натеков на кромках реза при разделительной резке. Уменьшение содержания воды в воздушно-водяной смеси с целью повышения производительности и качества кромок реза не обеспечивает эффективного охлаждения токоведущего сопла плазмотрона, и оно вследствие перегрева выходит из строя. Кроме того, указанный способ резки не обеспечивает изменения содержания воды в воздушно-водяной смеси при изменении какого-либо из режимных параметров процесса (тока, расхода газа, глубины утопления электрода в сопле). Це.лью изобретения является повышение производительности процесса, качества кромок и долговечности сопла путем подачи воды в количестве.

беспечивающем ее полное испарение ри нагреве в полости. Для этого темературу на выходе из полости подерживают постоянной в пределах 105-115°С, при этом количество воды, одаваемой на охлаждение, определяют з условия Q . (О , 1-0,2) Ю D, где Q - расход воды в л/час, J - значение тока режущей дуги в амперах.

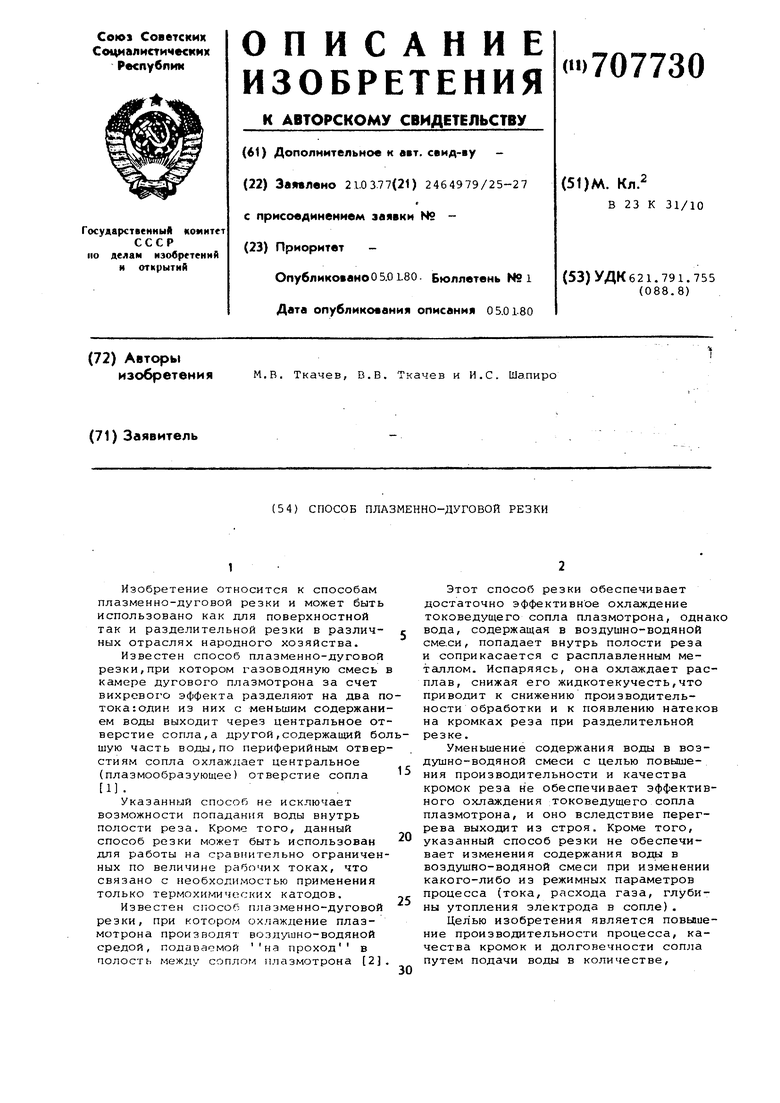

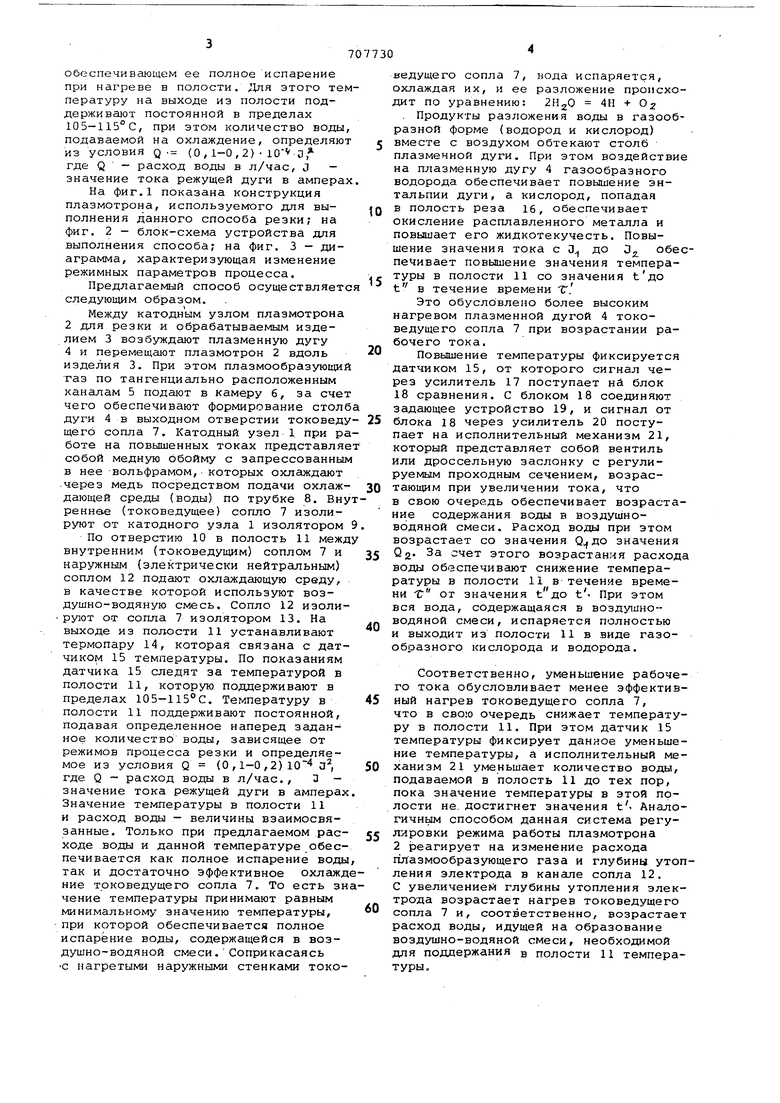

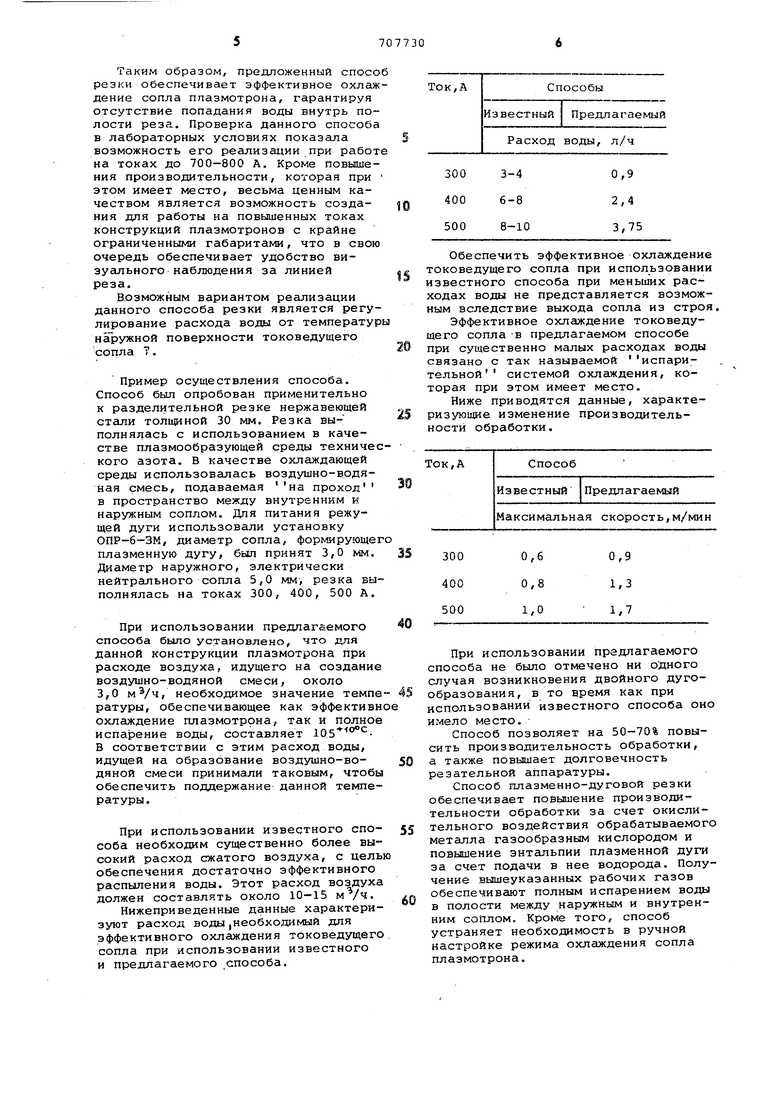

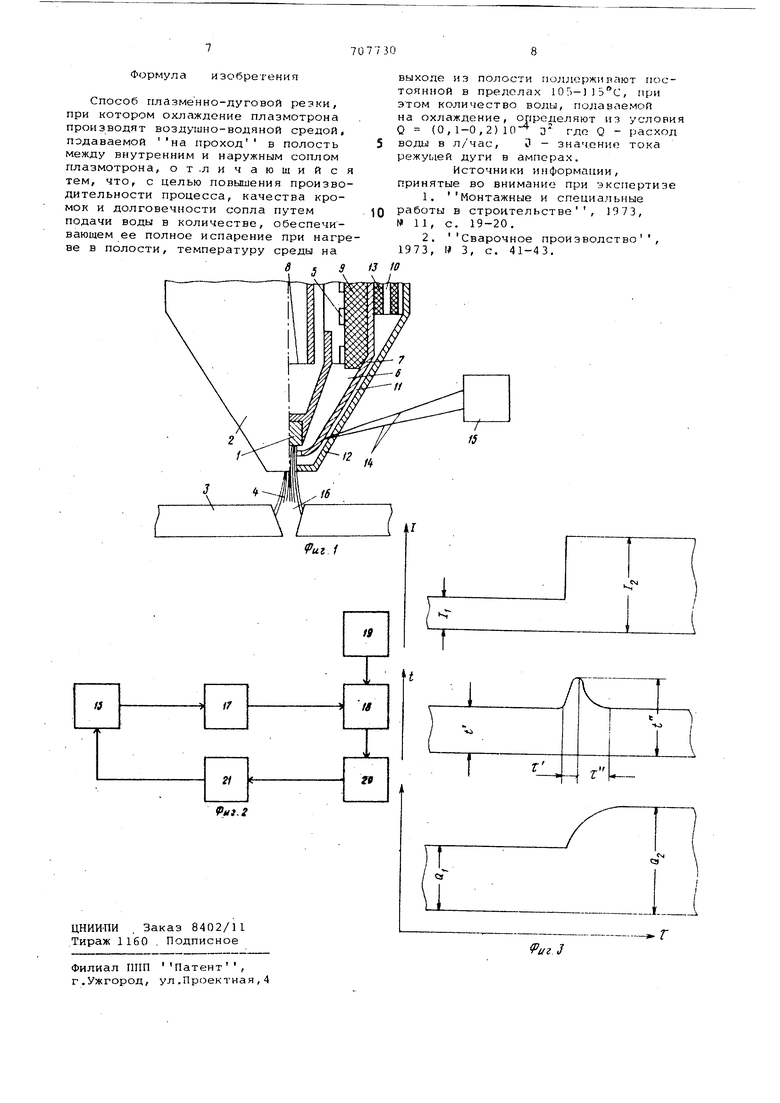

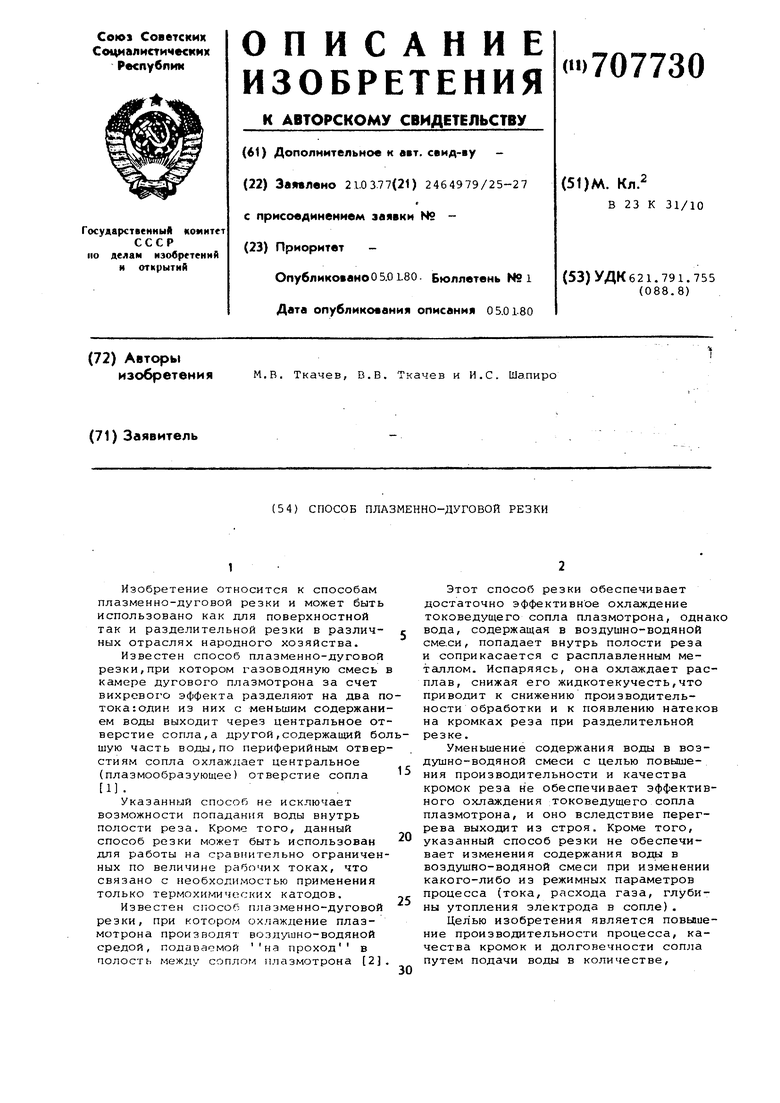

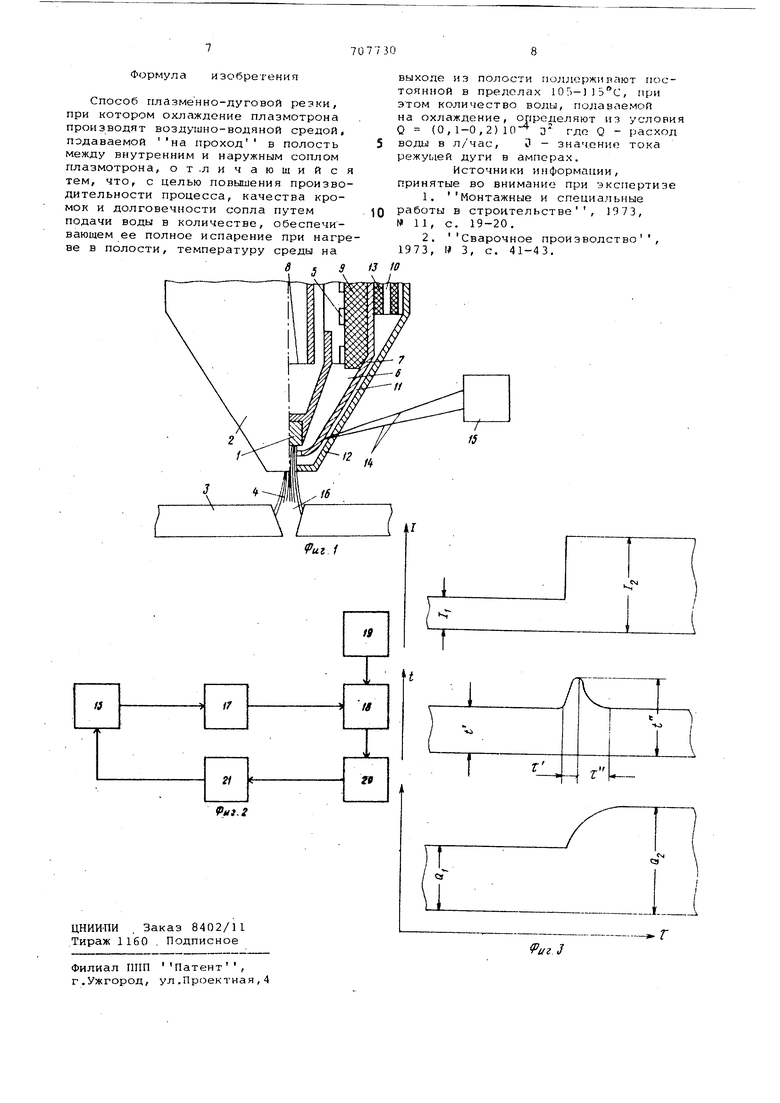

На фиг.1 показана конструкция плазмотрона, используемого для выполнения данного способа резки; на фиг. 2 - блок-схема устройства для выполнения способа на фиг. 3 - диаграмма, характеризующая изменение режимных параметров процесса.

Предлагаемый способ осуществляется следующим образом.

Между катодным узлом плазмотрона 2 для резки и обрабатываемым издеием 3 возбуждают плазменную дугу 4 и перемещают плазмотрон 2 вдоль зделия 3. При этом плазмообразующий газ по тангенциально расположенным каналам 5 подают в камеру б, за счет чего обеспечивают формирование столба дуги 4 в выходном отверстии токоведущего сопла 7. Катодный узел 1 при работе на повышенных токах представляет собой медную обойму с запрессованным в нее -вольфрамом, которых охлаждают через медь посредством подачи охлаждающей среды (воды) по трубке 8. Внутреннее (токоведущее) сопло 7 изолируют от катодного узла 1 изолятором 9,

По отверстию 10 в полость 11 между внутренним (токоведущим) соплом 7 и наружным (электрически нейтральным) соплом 12 подают охлсшдающую среду, в качестве которой используют воздушно-водяную смесь. Сопло 12 изолируют о-т сопла 7 изолятором 13. На выходе из полости 11 устанавливают термопару 14, которая связана с датчиком 15 температуры. По показаниям датчика 15 следят за температурой в полости 11, которую поддерживают в пределах 105-115°С. Температуру в полости 11 поддерживают постоянной, подавая определенное наперед заданное количество воды, зависящее от режимов гфоцесса резки и определяемое из условия Q (О , 1-0 ,2) 0, где Q расход воды в л/час., 3 - значение тока режущей дуги в амперах. Значение температуры в полости 11 и расход воды - величины взаимосвязанные. Только при предлагаемом расходе воды и данной температуре обеспечивается как полное испарение воды, так и достаточно эффективное охлаждение трковедущего сопла 7. То есть значение температуры принимают равным минимальному значению температуры, при которой обеспечивается полное испарение воды, содержащейся в воздушно-водяной смеси.Соприкасаясь с нагретыми наружными стенками токоведущего сопла 7, вода испаряется, охлаждая их, и ее разложение происходит по уравнению: 2Н20 4Н + Oj

. Продукты разложения воды в газообразной форме (водород и кислород) вместе с воздухом обтекают столб плазменной дуги. При этом воздействие на плазменную дугу 4 газообразного водорода обеспечивает повышение энтальпии дуги, а кислород, попадая в полость реза 16, обеспечивает окисление расплавленного металла и повышает его жидкотекучесть. Повышение значения тока с G до 0 обеспечивает повышение значения температуры в полости 11 со значения tдо t в течение времени Т.

Это обусловлено более высоким нагревом плазменной дугой 4 токоведущего сопла 7 при возрастании рабочего тока.

Повышение температуры фиксируется датчиком 15, от которого сигнал через усилитель 17 поступает ни блок 18 сравнения. С блоком 18 соединяют задающее устройство 19, и сигнал от блока 18 через усилитель 20 поступает на исполнительный механизм 21, который представляет собой вентиль или дроссельную заслонку с регулируемым проходным сечением, возрастающим при увеличении тока, что в свою очередь обеспечивает возрастание содержания воды в воздушноводяной смеси. Расход воды при этом возрастает со значения значения 02- За счет этого возрастания расхода воды обеспечивают снижение темпераратуры в полости 11 в течение времени t от значения t- При этом вся вода, содержащаяся в воздушно-водяной смеси, испаряется полностью и выходит из полости 11 в виде газообразного кислорода и водорода.

Соответственно, уменьшение рабочего тока обусловливает менее эффективный нагрев токоведущего сопла 7, что в своо очередь снижает температуру в полости 11. При этом датчик 15 температуры фиксирует данное уменьшение температуры, а исполнительный механизм 21 уменьшает количество воды, подаваемой в полость 11 до тех пор, пока значение температуры в этой полости не. достигнет значения t- Аналогичнь1м способом данная система регулировки режима работы плазмотрона 2 реагирует на изменение расхода гшазмообразующего газа и глубины утопления электрода в канале сопла 12. С увеличением глубины утопления электрода возрастает нагрев токоведущего сопла 7 и, соответственно, возрастает расход воды, идущей на образование воздушно-водяной смеси, необходимой для поддержания в полости 11 температуры. Таким образом, предложенный спосо резки обеспечивает эффективное охлаж дение сопла плазмотрона, гарантируя отсутствие попадания воды внутрь полости реза. Проверка данного способа в лабораторных условиях показала возможность его реализации при работ на токах до 700-800 А, Кроме повышения производительности, которая при этом имеет место, весьма ценным качеством является возможность создания для работы на поввапиенных токах конструкций плазмотронов с крайне ограниченными габаритами, что в свою очередь обеспечивает удобство визуального наблюдения за линией реза. Возможным вариантом реализации данного способа резки является регулирование расхода воды от температур на ружной поверхности токоведущего сопла 7. Пример осуществления способа. Способ был опробован применительно к разделительной резке нержавеющей стали толщиной 30 мм. Резка выполнялась с использованием в качестве плазмообразующей среды техничес кого азота. В качестве охлаждающей среды использовалась воздушно-водяная смесь, подаваемая на проход в пространство между внутренним и наружным соплом. Для питания режущей дуги использовали установку ОПР-6-ЗМ, диаметр сопла, формирующег плазменную дугу, был принят 3,0 мм. Диаметр наружного, электрически нейтрального сопла 5,0 мм, резка выполнялась на токах 300, 400, 500 А. При использовании предлагаемого способа было установлено, что для данной конструкции плазмотрона при расходе воздуха, идущего на создание воздушно-водяной смеси, около 3,0 MV4, необходимое значение темпе ратуры, обеспечивающее как эффективн охлаждение плазмотрона, так и полное испарение воды, составляет В соответствии с этим расход воды, идущей на образование воздушно-водяной смеси принимали таковым, чтобы обеспечить поддержание данной температуры. При использовании известного способа необходим существенно более высокий расход сжатого воздуха, с цель обеспечения достаточно эффективного распыления воды. Этот расход воздуха должен составлять около 10-15 м /ч. Нижеприведенные данные характеризуют расход воды(Необходимый для эффективного охлаждения токоведущего сопла при использовании известного и предлагаемого способа. 300 3-4 400 6-8 500 8-10 Обеспечить эффективное охлаждение токоведущего сопла при использовании известного способа при меньших расходах воды не представляется возможным вследствие выхода сопла из строя, Эффективное охлаждение токоведущего сопла -в предлагаемом способе при существенно малых расходах воды связано с так называемой испарительной системой охлаждения, которая при этом имеет место. Ниже приводятся данные, характеризующие изменение производительности обработки. Способ Известный Предлагаемый Максимальная скорость,м/мин При использовании предлагаемого способа не было отмечено ни одного с-лучая возникновения двойного дугообразования, в то время как при использовании известного способа оно имело место. Способ позволяет на 50-70% повысить производительность обработки, а также повышает долговечность резательной аппаратуры. Способ плазменно-дуговой резки обеспечивает повьшение производительности обработки за счет окислительного воздействия обрабатываемого металла газообразным кислородом и повышение энтальпии плазменной дуги за счет подачи в нее водорода. Получение вышеуказанных рабочих газов обеспечивают полным испарением воды в полости между наружным и внутренним соПлом. Кроме того, способ устраняет необходимость в ручной настройке режима охлаждения сопла плазмотрона. Формула изобретения Способ плазменно-дуговоЯ резки, при котором охлаждение плазмотрона производят воздушно-водяной средой, подаваемой на проход в полость между внутренним и наружным соплом плазмотрона, от.личающийс тем, что, с целью повышения произво дительности процесса, качества кромок и долговечности сопла путем подачи воды в количестве, обеспечивающем ее полное испарение при нагр ве в полости, температуру среды на 8 , 3 выходе из полости по;июржч ают постоянной в пределах 10Г), при этом количество воды, подаваемой на охлаждение, ог1ределяют из условия Q (О,1-0,2)10 3 где Q - расход воды в л/час, i - значение тока режуцей дуги в амперах. Источники информации, принятые во внимание при экспертизе 1.Монтажные и специальные работы в строительстве , 1973, № 11, с. 19-20, 2.Сварочное производство , 1973, 1 3, с. 41-43.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Способ плазменно-дуговой обработки | 1987 |

|

SU1581505A1 |

| Способ плазменно-дуговой резки | 1980 |

|

SU889350A1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

| СПОСОБ ПЛАЗМЕННОЙ РЕЗКИ | 1991 |

|

RU2049625C1 |

| Способ определения предельно-допусимых значений тока при обработке сжатой дугой | 1977 |

|

SU749593A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

Т

Авторы

Даты

1980-01-05—Публикация

1977-03-21—Подача