/

QO

;о

| название | год | авторы | номер документа |

|---|---|---|---|

| Анкер для закрепления стержневой арматуры | 1976 |

|

SU637511A1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| Способ стыкового соединения арматурных стержней | 1985 |

|

SU1296704A1 |

| Стена многоэтажного сейсмостойкого здания | 1978 |

|

SU767330A1 |

| Узел соединения концевых частей длинномерных цилиндрических элементов | 1990 |

|

SU1765556A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЫКОВОГО СВАРНОГО СОЕДИНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ | 2012 |

|

RU2520285C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СЖАТЫХ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2116416C1 |

| Стыковое соединение сборных железобетонных колонн каркаса здания, сооружения | 1991 |

|

SU1803508A1 |

| Способ прокатки арматурных профилей из низколегированных сталей | 1985 |

|

SU1346290A1 |

| СПОСОБ ПРОИЗВОДСТВА УПРОЧНЕННОГО АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2015 |

|

RU2583554C1 |

СПОСОБ СТЫКОВОГО СОЕДИНЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ, заключающийся в электроплавлении торцов стержней, осевом их прижатии друг к другу и термоупрочнении стыка путем интенсивного его охлаждения, отличающийся тем, что, с целью повышения несущей способности соединения, после охлаждения стыка до температуры 450-280°С к нему прикладывают растягивающее усилие, равное 1,1 -1,5 усилия от расчетного сопротивления термоупрочненного материала стержней, и выдерживают при этом усилии 7-20 с. (Л

сриеЛ

Изобретение относится к способам стыкового соединения арматурных стержней при заготовке арматуры из немерных ее отрезков.

Известен способ стыкового соединения арматурных стержней, включающий изготовление на концах стержней односторонних анкерных головок и пропускание арматурных стержней через соединительную втулку 1.

Известен способ стыкового соединения арматурных стержней, включающий приварку к концам стержней резьбовых наконечников и установку в них соединительного болта с контргайками 2.

Недостатками этих способов яляются необходимость образования на концах стержт ней специальных соединительных элементов типа головок или наконечников и применение дополнительных соединительных приспособлений типа втулок или болтов.

Известен также способ стыкового соединения арматурных стержней, включающий сваривание концов стержней с парными накладками, установленными со смещением относительно друг друга 3.

Недостатком этого способа является трудоемкость сваривания стержней с прокладками.

Наиболее близким к изобретению является способ стыкового соединения арматурных стержней, включающий электроплавление торцов стержней, осевое их прижатие друг к другу и термоупрочнение стыка путем интенсивности его охлаждения 4.

Недостатком этого способа является несоосное расположение стержней после соединения за счет их смещения при осевом сжатии, в результате чего при растяжении стержней в процессе их эксплуатации в стыке возникают концентрации напряжений, которые снижают несущую способность соединения.

Цель изобретения - повыщение несущей способности соединения стержней.

Цель достигается тем, что согласно способу сть(кового соединения арматурных стержней, заключающемуся в электроплавлс1:ии торцов стержней, осевом их прижатии друг к другу и термоупрочнении стыка путем интенсивного его охлаждения, после охлаждения стыка до температуры 450- 280°С к нему прикладывают растягивающее усилие, равное 1,1 -1,5 усилия от расчетного сопротивления термоупрочненного материала стержней, и выдерживают при этом усилии 7-20 с.

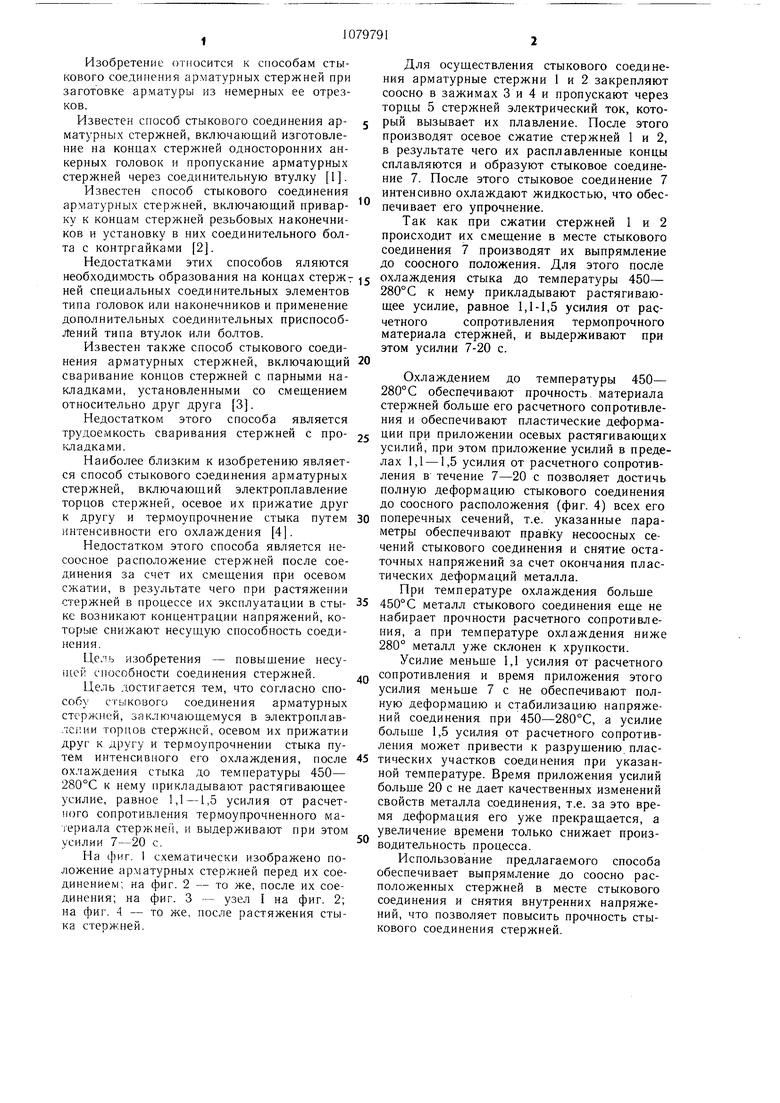

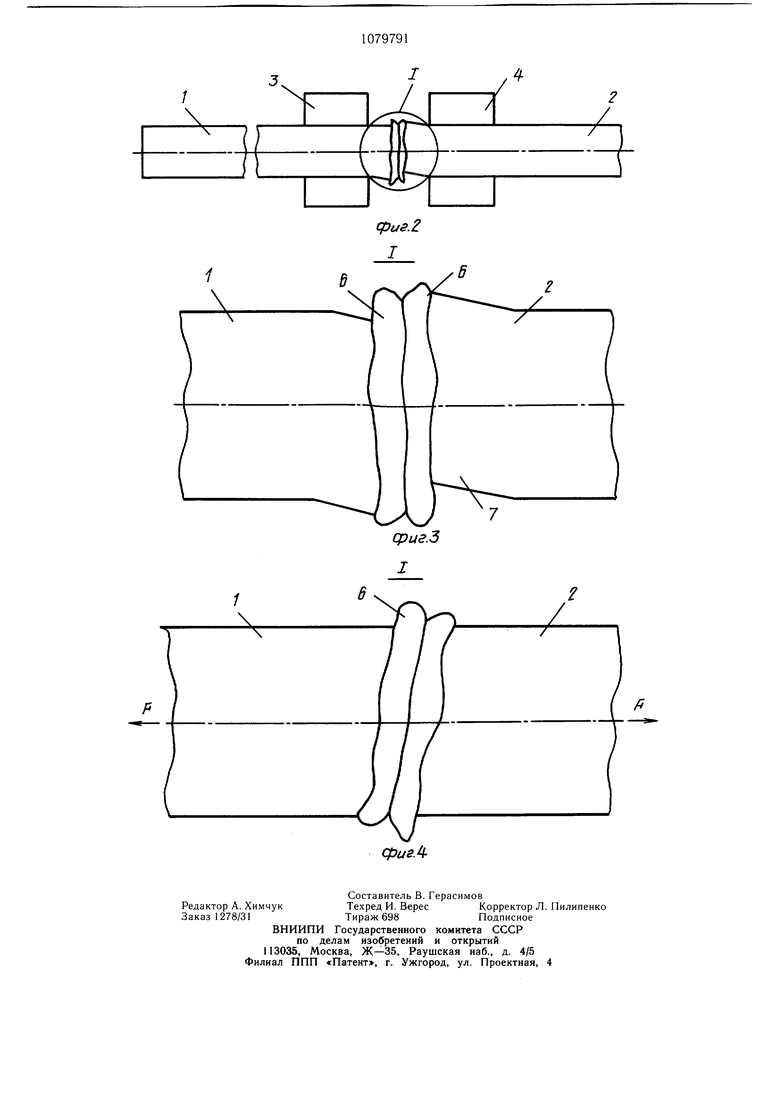

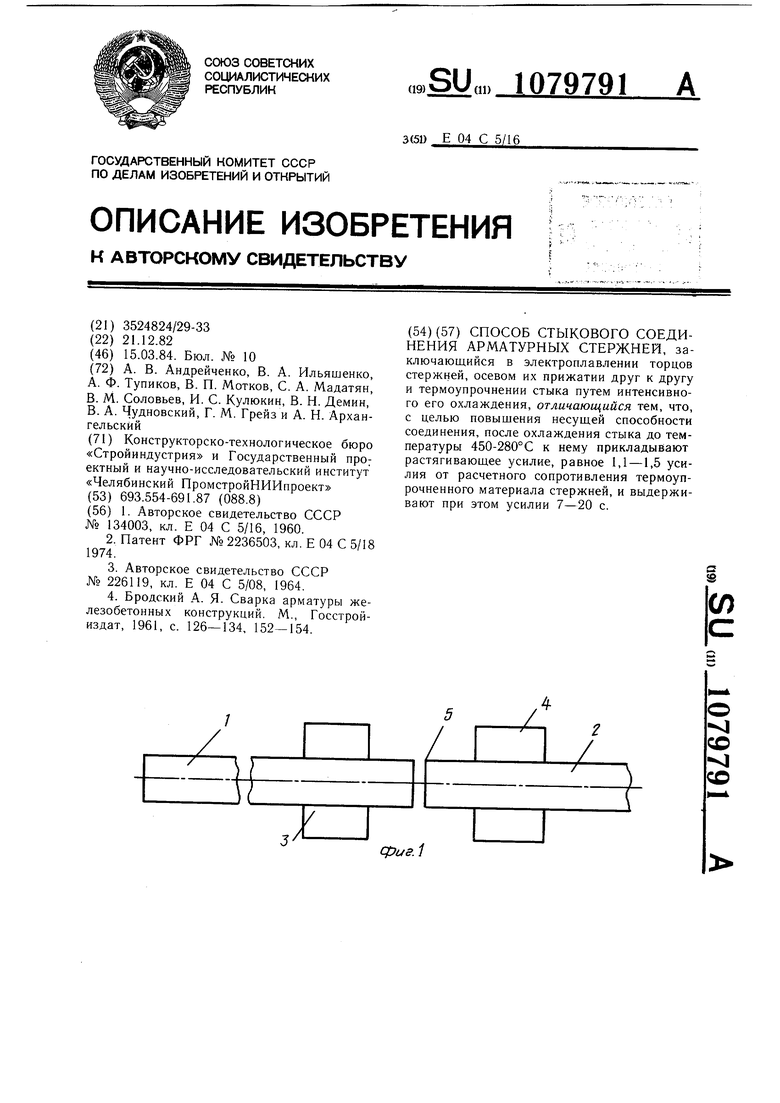

На (|)иг. 1 схематически изображено положение арматурных стержней перед их соединением; на фиг. 2 - то же, после их соединения; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - то же, после растяжения стыка стеожней.

Для осуществления стыкового соединения арматурные стержни 1 и 2 закрепляют соосно в зажимах 3 и 4 и пропускают через торцы 5 стержней электрический ток, который вызывает их плавление. После этого производят осевое сжатие стержней 1 и 2, в результате чего их расплавленные концы сплавляются и образуют стыковое соединение 7. После этого стыковое соединение 7 интенсивно охлаждают жидкостью, что обеспечивает его упрочнение.

Так как при сжатии стержней 1 и 2 происходит их смещение в месте стыкового соединения 7 производят их выпрямление до соосного положения. Для этого после

охлаждения стыка до температуры 450- 280°С к нему прикладывают растягивающее усилие, равное 1,1-1,5 усилия от расчетногосопротивления термопрочного материала стержней, и выдерживают при этом усилии 7-20 с.

Охлаждением до температуры 450- 280°С обеспечивают прочность материала стержней больще его расчетного сопротивления и обеспечивают пластические деформаЦии при приложении осевых растягивающих усилий, при этом приложение усилий в пределах 1,1 -1,5 усилия от расчетного сопротивления в течение 7-20 с позволяет достичь полную деформацию стыкового соединения до соосного расположения (фиг. 4) всех его

0 поперечных сечений, т.е. указанные параметры обеспечивают правку несоосных сечений стыкового соединения и снятие остаточных напряжений за счет окончания пластических деформаций металла.

При температуре охлаждения больще

450°С металл стыкового соединения еще не набирает прочности расчетного сопротивления, а при температуре охлаждения ниже 280° металл уже склонен к хрупкости.

Усилие меньще 1,1 усилия от расчетного

Q сопротивления и время приложения этого усилия меньше 7 с не обеспечивают полную деформацию и стабилизацию напряжений соединения при 450-280°С, а усилие больще 1,5 усилия от расчетного сопротивления может привести к разрущению плас5 тических участков соединения при указанной температуре. Время приложения усилий больще 20 с не дает качественных изменений свойств металла соединения, т.е. за это время деформация его уже прекращается, а увеличение времени только снижает производительность процесса.

Использование предлагаемого способа обеспечивает выпрямление до соосно расположенных стержней в месте стыкового соединения и снятия внутренних напряжений, что позволяет повысить прочность стыкового соединения стержней.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для стыкования высокопрочной проволоки | 1960 |

|

SU134003A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Я | |||

| Сварка арматуры железобетонных конструкций | |||

| М., Госстройиздат, 1961, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1984-03-15—Публикация

1982-12-21—Подача