(5) УСТРОЙСТВО СОВМЕЩЕННОГО РЕГУЛИРОВАНИЯ

ПРОДОЛЬНОЙ И ПОПЕРЕЧНОЙ РАЗНОТОЛЩИННОСТИ ПОЛОСЫ в ПРОЦЕССЕ ПРОКАТКИ

1

Изобретение относится к прокатному производству, а именно к устройствам для автоматического регулирования продольной и поперечной разнсг толщинности полосы на широкополосных станах горячей прокатки.

Известна система для совмещенного регулирования толщины и поперечного профиля в прокатном стане, содержащая измеритель усилия прокатки, измеритель давления противоизгиба, позиционный датчик, измеряющий раствор валков, задатчики модулей жесткости, блоки сравнения, блоки умножения, сумматоры и запоминающие устройства. Система предназначена для прокатной клети кварто, оснйщенной устройством для противоизгиба .опорных валков, силовым механизмом для регулирования межвалкового зазора.

Усилие прокатки измеряется измерителем усилия, с помощью запоминающего элемента и схемы сравнения формируется отклонение усилия прокатки, измеряются также дпвление противоизгиба и усилие, воздействующее на пружину- в позиционном датчике. Измеренные усилия с помощью множительных схем умножаются на величины, обратно пропорциональные определенным заранее и задаваемым задатчиками усредненным значениям коэффициетов жесткости. С помощью сумматоров из полученных сигналов формируются управляющие воздействия. Для управления нажимными винтами, с целью регулирования продольной разнотолщинности, формируется управляю1цее воздействие в соответствии с завксимостью

/ . ац ,n - , -тг + ; - и ,

G)p 5 0/В где &.Р - отклонение усилия прокатки;

коэффициент жесткости

,М

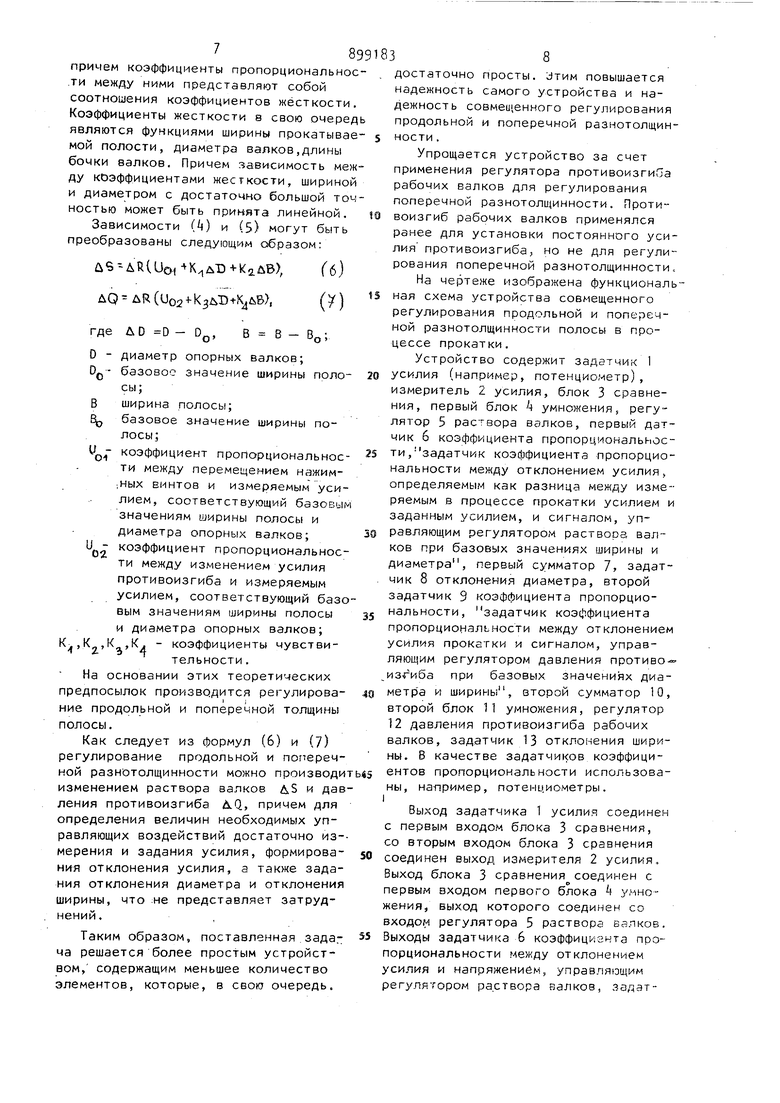

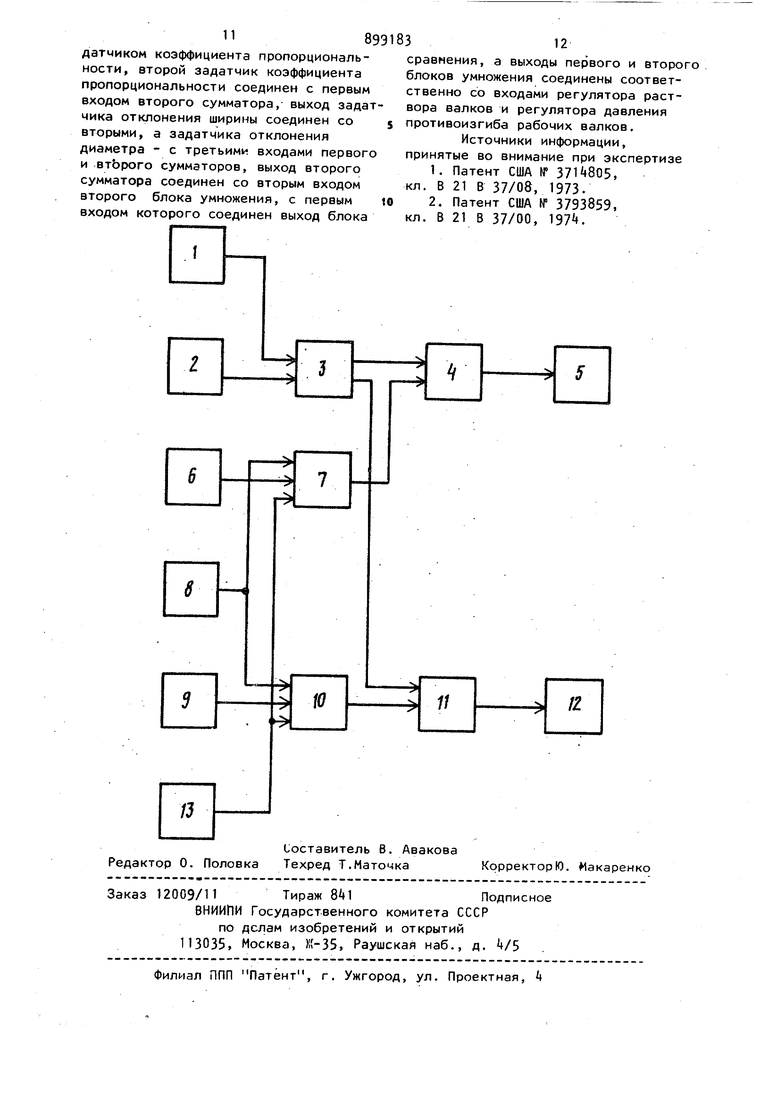

G/D валковой системы, измеряемый по изменению меж389918валкового зазора при изменении усилия прокатки;&Q - изменение усилия, воздействующего на пружи- 5 ну в позиционном датчике;Мр - коэффициент жесткости пружины позиционного датчика;10 изменение усилия противоизгиба;коэффициент х есткости валковой системы, измеряемый по изменению 15 межвалкового зазора при изменении усилия противоизгиба. Формирование управляющего воздействия для регулирования поперечной 20 разнотолщинности полосы, поступающего JB регулятор давления в устройстве противоизгиба опорных валков осуществляется в соответствии с зависимостью25 -М MC)B коэффициент жесткости валковой системы, измеряемый по изменению эффективного профиля рабочих валков при изменении усилия прокатки; коэффициент жесткости валковой системы, измеряемый по изменению эффективного профиля рабочих валков при изменении усилия противоизгиба. Определение заданного значения и усилия противоизгиба прокатки Гр BQ осуществляется в соответствии с зависимостью - (,), эффективный механический профиль рабочих валков; температурный эффективный профиль рабочих валков;требуемый профиль полосы после прокатки l. Недостатком известной системы регулирования является использование усредёненных значений модулей жесткости без учета влияния изменения 30 35 40 5 50 55 диаметра валков и ширины прокатываемой полосы. Это приводит к погрешности при регулировании продольной и поперечной разнотолщинности, которая вызывается изменениями модулей жесткости при отклонении ширины полосы и диаметра валков от заданных значений. Наиболее близкой по технической сущности и достигаемому результату к предлагаемому устройству является система регулирования профиля валков листового стана, применимая к клети кварто, оборудованной устройством для противоизгиба опорных валков, содержащая измеритель усилия, регулятор раствора валков, зздатчик усилия, два блока умножения и два сумматора. В качестве исходных данных,кроме усилия прокатки, изгибающих усилий в верхнем и нижнем опорных валках, заданного значения усилия прокатки, данных о положении нижнего опррного валка, в системе используются также сигналы, характеризующие ширину полосы, диаметр валков,расчетное начальное усилие прокатки, допускаемое утолщение посередине листа, профиль валков, установку нижнего опорного валка в горизонтальное положение, изменение раствора валков вследствие изменения толщины масляного клина в подшипнике, номинальное положение рабочих цилиндров нижнего валка при. калибровке. Известная система учитывает ширину полосы и диаметр валков при определении коэффициентов жесткости f2. Однако эта система является сложной и трудно реализуемой. Для функционирования известной системы необходимо измерение и зада-«. ние таких параметров, как изгибающее усилие в верхнем и нижнем опорных валках, исходная профилировка валка, текущая профилировка валка, допустимое утолщение, максимально допустимое усилие прокатки, номинальное положение рабочих цилиндров нижнего опорного валка при калибровке, текущее положение нижнего опорного валка, установка нижнего опорного валка в горизонтальное положение. Причем некоторые из этих величин представляют собой весьма сложные зависимости, и аналитическое определение их или измерение в процессе прокатки является затруднительным. В частности, текущая профилировка валка изменяется в процессе пр.окаткк под влиянием износа и температуры. В связи с этим система является сложной, точность регулирования и надежность системы недостаточно высоки. Цель изобретения - упрощение устройства и повышение его надежности . Поставленная цель достигается тем, что устройство, содержащее измеритель усилия, задатчик усилия, регулятор раствора валков, два блока умножения и два сумматора, дополнительно содержит задатчик отклонения ширины полосы, задатчик отклонения диаметра валкоо, первый и второй задатчики коэффициента пропорциональности, регулятор давления противоизгиба рабочих валков и блок сравнения, при этом выход задатчика усилия и выход измерителя усилия соединены соответственно с первым и вторым входами блока сравнения, выход которого.соединен с первым входом первого блока умножения, со вторым входом которого соединен выход первого сумматора, первый вход которого соединен с первым задатчиком коэффициента пропорциональности, второй задатчик коэффициента пропорциональности соединен с первым входом второго сумматора, выход задатчика отклонения ширины соединен со вторыми, а задатчика отклонения диаметра - с третьими входами первого и второго сумматоров, выход второго сумматора соединен со вторым входом второго блока умножения, с первым входом которого соединен. выход блока сравнения, а выходы первого и второго блоков умножения соединены соответственно со входами регулятора раствора валков и регулятора давления противоизгиба рабочих валков. Введение в устройство перечисленных элементов и связей между ними обеспечивает высокое качество регулирования продольной и поперечной разнотол1:.инности, при этом упрощается устройство-и повышается его надея.ность за счет использования линейных моделей для вычисления коэффициентов обратных связей в ка899183на по ме де об -мо де 10 ть фи ус и мо ус ва из ус зы ко пр ли 6 ах регулирования продольной и еречной разнотолщинности. Ниже приводится обоснование правоности использования линейных моей для вычисления коэффициентов атных связей. Как известно, толщина прокатываеполосы на выходе из клети опреяется в соответствии с зависимосv где h - выходная толщина; SQ - раствор не нагруженных валков; Р - усилие прокатки; 0. - усилие, противоизгиба; коэффициент жесткости клети от усилия прокатки;коэффициент жесткости клети от усилия противоизгиба. Для стабилизации поперечного проя необходимо, чтобы где NV , соответственно коэфМ|В г/В фициенты жесткости валковой системы от усилия противоизгиба и усилия прокатки. Усилие, измеряемое измерителем лия, равно сумме усилий прокатки ротивоизгиба R P + Q где R - усилие, измеряемое измерителем усилия. Из (1), (2), (3) получаем зависити между изменением измеряемого лия лК и изменением раствора ков д$, а также .ежду изменением еряемого усилия и изменением лия противоизгиба ЛЦ. - &(тк Mg/Mg) А ;i д R МО -,-мР В в нализ полученных выражении покает, что изменение раствора вали изменение усилия противоизгиба о пропорциональны изменению уси, измеряемого измерителем усилия. причем коэффициенты пропорционально ти между ними представляют собой соотношения коэффициентов жёсткости Коэффициенты жесткости в свою очере являются функциями ширины прокатыва мой полости, диаметра валков,длины бочки валков. Причем зависимость ме ду коэффициентами жесткости, ширино и диаметром с достаточно большой то ностью может быть принята линейной. Зависимости (k} и (5) могут быть преобразованы следующим образом: uS-AR(Ua,), Д0 AR (Uo2--k3 D- j&&, AD D - D, В В - В диаметр опорных валков; базовое значение ширины поло сы: ширина полосы; базовое значение ширины полосы;коэффициент пропорциональное ти между перемещением нажим;Ных БИНТОВ и измеряемым усилием, соответствующий базовы значениям ширины полосы и диаметра опорных валков; коэффициент пропорциональнос ти между изменением усилия противоизгиба и измеряемым усилием, соответствующий базо вым значениям ширины полосы и диаметра опорных валков; , Дл коэффициенты чувствик.к. тельности . На основании этих теоретических предпосылок производится регулирование продольной и поперечной толщины полосы. Как следует из формул (6) и (7) регулирование продольной и поперечной разнотолщинности можно производи изменением раствора валков д5 и дав ления противоизгиба A.Q, причем для определения величин необходимых управляющих воздействий достаточно измерения и задания усилия, формирования отклонения усилия, а также задания отклонения диаметра и отклонения ширины, что не представляет затруднений. Таким образом, поставленная задача решается более простым устройством, содержащим меньшее количество элементов, которые, в свою очередь. достаточно просты, атим повышается надежность самого устройства и надежность совмещенного регулирования продольной и поперечной разнотолщинности . Упрощается устройство за счет применения регулятора противоизгиОа рабочих валков для регулирования поперечной разнотолщинности. Противоизгиб рабочих валков применялся ранее для установки постоянного усилия противоизгиба, но не для регулирования поперечной разнотолщинности. На чертеже изображена функциональная схема устройства совмещенного регулирования продольной и поперечной разнотолщинности полосы в процессе прокатки. Устройство содержит задатчик 1 усилия (например, потенциометр), измеритель 2 усилия, блок 3 сравнения, первый блок 4 умножения, регулятор 5 раствора валкое, первый датчик б коэффициента пропорциональности,задатчик коэффициента пропорциональности между отклонением усилия, определяемым как разница между измеряемым в процессе прокатки усилием и заданным усилием, и сигналом, управляющим регулятором раствора валков при базовых значениях ширины и диаметра, первый сумматор 7, задатчик 8 отклонения диаметра, второй задатчик 9 коэффициента пропорциональности, задатчик коэффициента пропорциональности между отклонением усилия прокатки и сигналом, управляющим регулятором давления противо- при базовых значениях диаметра и ширины, второй сумматор 10, второй блок 11 умножения, регулятор 12 давления противоизгиба рабочих валков, задатчик 13 отклонения ширины. В качестве задатчиков коэффициентов пропорциональности использованы, например, потенциометры. Выход задатчика 1 усилия соединен с первым входом блока 3 сравнения, со вторым входом блока 3 сравнения соединен выход измерителя 2 усилия. Выход блока 3 сравнения соединен с первым входом первого блока умножения, выход которого соединен со входом регулятора 5 раствора валков. Выходы задатчика 6 коэффициента пропорциональности между отклонением усилия и напряжением, управляющим регулятором раствора валков, задат98чика 8 отклонения диаметра и задатчика 13 отклонения ширины соединены со входами первого сумматора 7, вых которого соединен со вторым входом первого блока 4 умножения. Выходы задатчика 8 отклонения диаметра, задатчика 9 коэффициента пропорциональности, задатчика 13 отклонения ширины соединены со входами второго сумматора 10, выход которого соедин со вторым входом второго блока 11 умножения, с первым входом которой соединен выход блока 3 сравнения. Выход второго, блока 11 умножения соединен со одом регулятора 12 давления противоизгиба рабочих валков. Устройство работает следующим образом. С помощью задатчиков 6 и 9 при настройке устройства задаются значения коэффициентов пропорционально ти между измеряемым усилием и сигналами, управляющими раствором валков и усилием противоизгиба рабочих валков при базовых значениях ширины полосы и диаметра валков. Эти коэффициенты зависят только от коэффици ентов жесткости клети ивалковой системы, как следует из формул k) и (5). Задатчиком 1 усилия перед прокаткой каждой партии задается ба зовое знамение усилия. По базовому значению и усилию, измеряемому в процессе прокатки с помощью измерителя 2 усилия, формируется блоком 3 сравнения отклонение усилия. Блоками 4 и 11 умножения произво дится определение управляющих возде ствий для управления соответственно регулятором 5 раствора валков и регулятором 12 давления противоизгиба раьочих валков путем перемножения соответствующих коэффициентов на отклонение усилия. Регулятором 5 раствора валков производится регули рование продольной разнотолщинности а регулятором 12 противоизгиба рабочих валков - регулирование поперечной разнотолщинности. . При отклонении ширины полосы и диаметра валков от базового значения задатчиками 8 и 13 устанавливается величина соответствующего отклонения Сумматорами 7 и-10 учитываются изменения соответствующих коэффициентов обусловленные изменениями коэффициен тов жесткости при изменении ширины полосы и диаметра валков. При этом отклонение усилия в блоках k и умножается на новые значения коэффциентов пропорциональности, соответствующие действительным значениям ширины полосы и диаметров валков. Регулирование продольной и поперечной разнотолщинности производится в функци,и отклонения усилия с учетом уточненных значений коэффициентов жесткости клети и валковой системы. Предлагаемое устройство позволяет повысить надежность регулирования продольной и поперечной разнотолщинности прокатываемой полосы за счет того, что в качестве исходных данных используются сигналы от измерителя усилия, задатчиков отклонения ширины полосы и диаметра опорных валков и не используется недостоверная информация об изменении профиля валков в процессе прокатки под влиянием температуры и износа. Использование линейных моделей для определения коэффициентов обратных связей и давления противоизгиба рабочих валков в качестве управляющего воздействия для регулирования поперечной разнотолщинности позволило упростить устройство и повысить тем самым его надежность. Формула изобретения Устройство совмещенного регулирования продольной и поперечной разнотолщинности полосы в процессе прокатки, содержащее измеритель усилия, задатчик усилия, регулятор раствора валков, два блока умножения и рва сумматора, отличающееся тем, что, с целью упрощения устройства и повышения его надежности, устройство дополнительно содержит задатчик отклонения ширины полосы, задатчик отклонения диаметра валков, первый и второй задатчики коэффициента пропорциональности, регулятор давления противоизгиба рабочих валков и блок сравнения, при этом выход задатчика усилия и выход измерителя усилия соединены соответственно с первым и вторым входами блока сравнения, выход которого соединен с первым входом первого блока умножения, со вторым входом которого соединен, выход первого сумматора, первый вход которого соединен с первым за1189датчиком коэффициента пропорциональности, второй задатчик коэффициента пропорциональности соединен с первым входом второго сумматора, выход задатчика отклонения ширины соединен со вторыми, а задатчика отклонения диаметра - с третьими входами первого и втЬрого сумматоров, выход второго сумматора соединен со вторым входом второго блока умножения, с первым входом которого соединен выход блока 3 сравнения, а выходы первого и второго блоков умножения соединены соответственно со входами регулятора раствора валков и регулятора давления противоизгиба рабочих валков. Источники информации, принятые во внимание при экспертизе 1.Патент США № , кл. В 21 В 37/08, 1973. 2.Патент США № 3793859, кл. В 21 В 37/00, 197.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| Устройство для гидроизгиба рабочих валков непрерывного прокатного стана | 1986 |

|

SU1359037A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство противоизгиба валков | 1981 |

|

SU995948A2 |

| Устройство противоизгиба валков | 1984 |

|

SU1202655A2 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU921650A1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-16—Подача