2. Устройство по п,1, отличающееся тем, что оно снабжено суппортом 15 с направляющей, размещенным в ней корпусом 11 со смонтированными в нем внутренними 6 и наружными 12 опорными роликами, парой несущих рычагов 13 и гидравлическим цилиндром 18 с регулируемым упором 21 на крышке 20, а также внутренним 16 и наружным 17 неподвижными упорами и направляющей 14 для тяговой головки, при этом сменные губки клещей и тяговая головка с направляющей установлены в корпусе, внутренний неподвижный упор размещеНмежду направляющей суппорта и корпусом, а наружный - между направляющей суппорта и тяговой головкой.

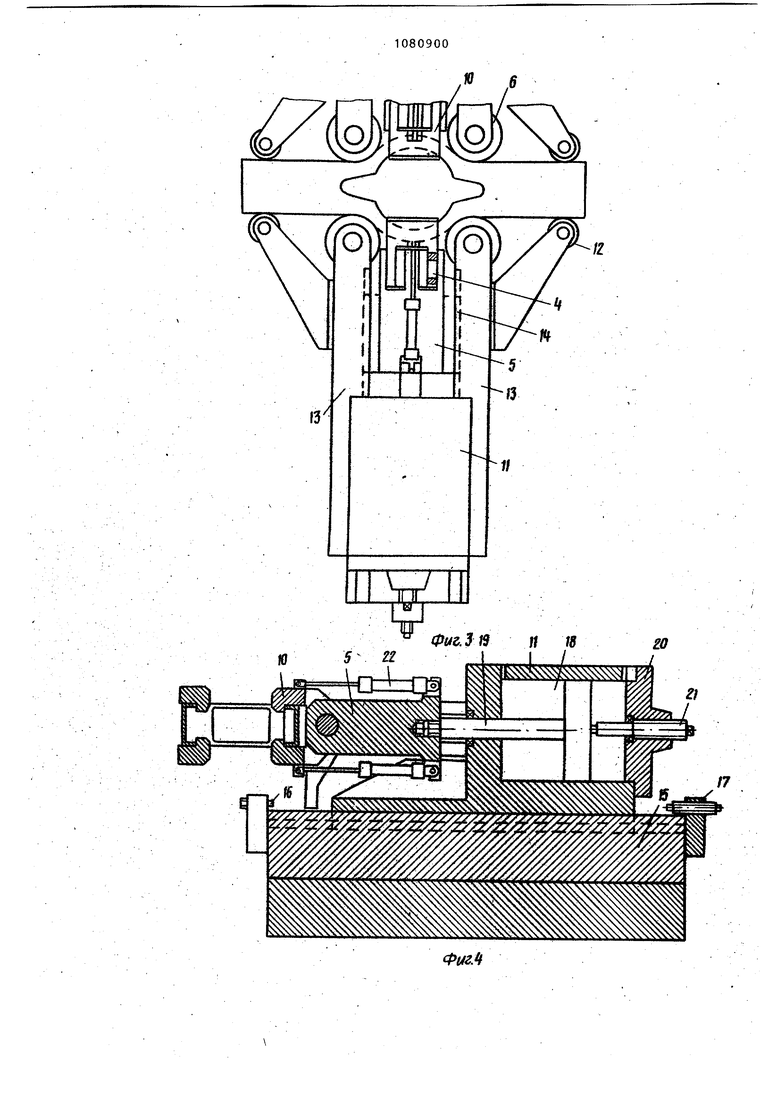

3. Устройство по ПП.1 и 2, от личающееся тем, что оно снабжено размещенными на каждой ciaдии формообразования осевым предварительным упором 23, двумя устройствами поперечного центрирования заготовки 24 , двумя фиксирующими устройствами 26 с фиксирующими пальцами 25 и шарнирно связанным с ними гидравлическим цилиндром 27, в свою очередь связанным с ходовым клапаном 28, имеющим три положения - прилегание,перепуск и запирание.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБТЯЖКИ И ЗАТЯЖКИ НОСОЧНО-ГЕЛЕНОЧНОЙ ЧАСТИ ОБУВИ | 2007 |

|

RU2365320C2 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Установка для сварки автомобильных корпусов | 1989 |

|

SU1831417A3 |

| УСТРОЙСТВО ДЛЯ НАТЯЖКИ ПЕРЕДКА БОТИНКА НА КОЛОДКУ | 1971 |

|

SU322872A1 |

| Полуавтомат для обтяжки и затяжки обуви на колодке | 1953 |

|

SU100240A1 |

| Станок для гибки змеевиков | 1984 |

|

SU1207562A2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

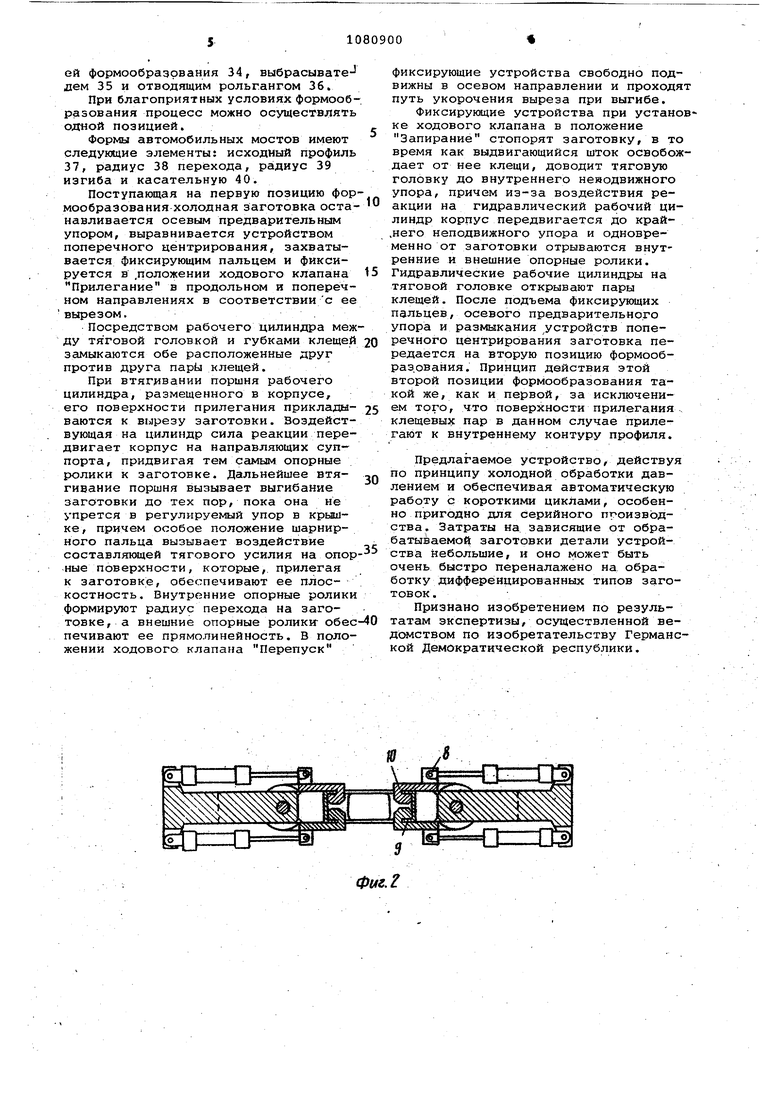

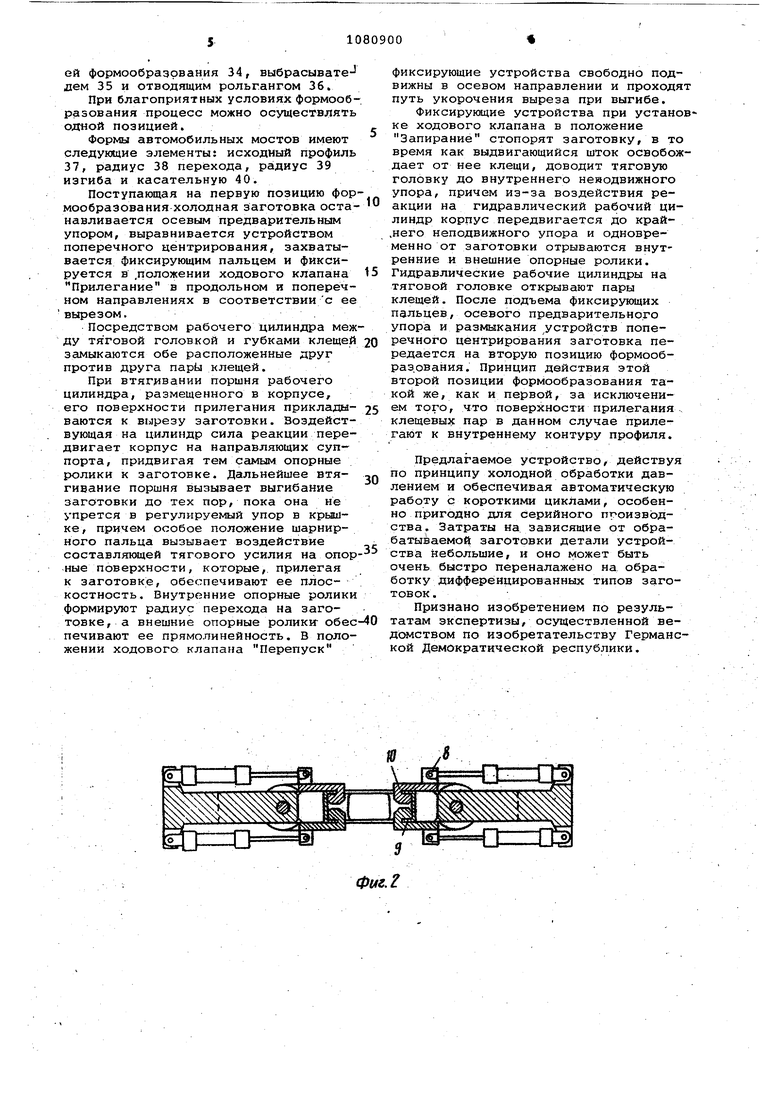

1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АВТОМОБИЛЬНЫХ МОСТОВ С выгибом для размещения редуктора из пустотелого профиля, имеющего сквозные отверстия в местах выгиба, содержащее разжимные фасонные щеки, установленные с возможностью перемещения перпендикулярно продольной оси профиля, отличающееся тем,-что фасонные разжимные щеки выполнены в виде клещей, губки 3 которых на первой стадии формообразования выполнены с поверхностью прилегания 1, соот ветствуквдей контуру отверстия в мест тах выгиба, а губки 10 на второй стадии - с поверхностью 8, соответствующей внутреннему контуру профиля, и с опорными поверхностями 2 и 9, расположенньми перпендикулярно поверхностям прилегания, при у стройство снабжено тяговыми головками 5 с шарнирными пальцами 4, посредством которых опорные поверхности связаны с тяговой головкой в мно-§ госрезное соединение, и гидравличес- (Л кими цилиндрами 22, каждый из которых шарнирно установлен между соответствующей губкой 3, 10 клещей и тяговой головкой 5. о эо Q СО

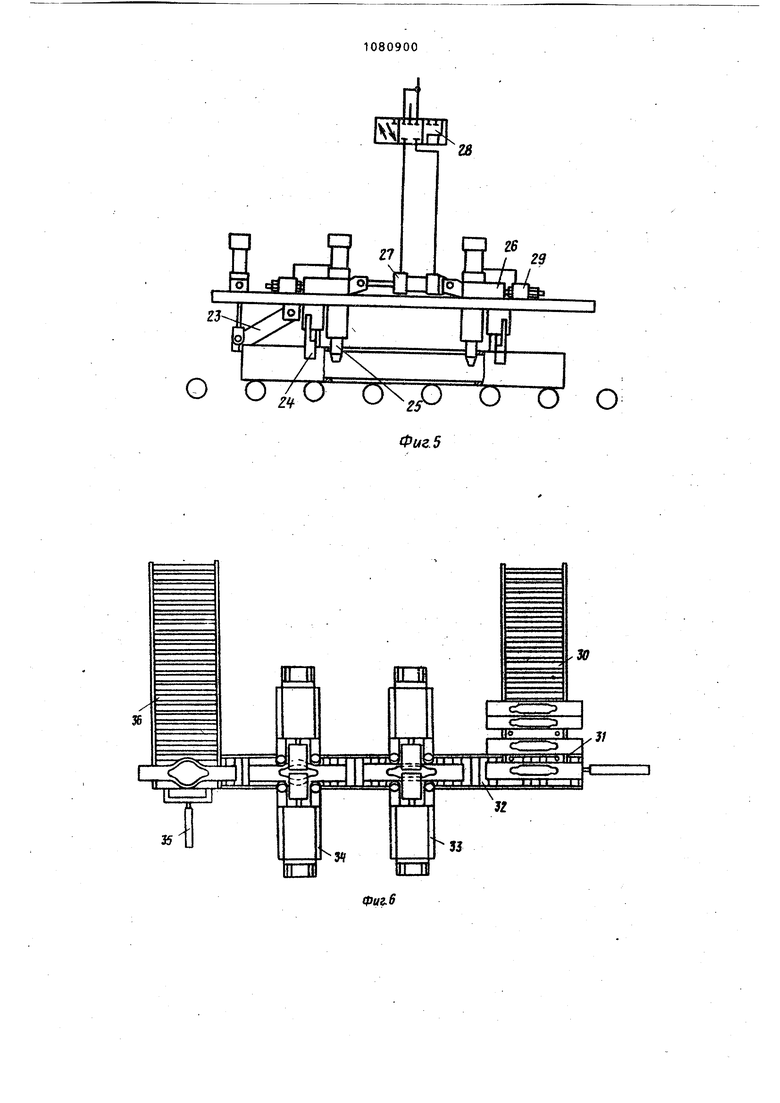

Изобретение относится к обработке давлением полых заготовок, в час ности к устройствам для обработки давлением автомобильных мостов. Известно приспособление для изго товления корпусов задних мостов сог ласно DE-P5 414592, в котором на первой стадии формообразования в пр дольные шлицы нагретой трубы вводят ся щеки, и под давлением на контур шлица производится расширение шлица. На второй стадии формообразования заготовка между внешними шаблонами, соо -ветствующими внешнему кон туру заготовки, и двумя соотв,етству щими его внутреннему контуру внутреннеми шаблонами выдавливается кли ном в круглую форму с выступающими во внутрь профильными ребрами. Недостаток этого приспособления состоит в том/ что поверхности трения между клином и внутренними шаблонами не защищены от загрязнений, в особенности от окалины, из-за чего они подвергаются быстрому изно су,, а из-за большого удельного давления и воздействия тепла требуется большое количество смазки особого сорта, которая загрязняет заготовку и рабочее место, и,испаряясь, оказывает вредное влияние на здоровье рабочих. Необходимый нагрев вызывает слишком высокий расход энергии, а большая поверхность заготовки своим теплоизлучением обременительно действует на рабочих. Таким образом, устройство не применимо в ав томатизированном серийном производстве. Кроме того, радиусы перехода меж ду исходным профилем и выгибом формируются свободно, из-за чего возникают неточности, которые особенно при асимметричном расположении выгиба в направлении продольной оси из-за близости опоры рессоры осложняют обеспечение необходимого качества, причем вследствие разности толщины стенок исходного профиля возникает асимметрия выгиба. Известны также устройства, работающие по принципу взрывного формообразования, применять которые, однако,не представляется возможным повсюду и во всех случаях. Цель изобретения - обеспечение рационального изготовления корпусов автомобильных мостов, снижение затрат на производство-, а также на техническое обслуживание, экономия инструмента и улучшение условий труда. Поставленная цель достигается тем, что в устройстве для изготовления автомобильных мостов с выгибом для размещения редуктора из пустотелого профиля, имеющего сквозные отверстия в местах выгиба, содержащем разжимные фасонные щеки, установленные с.возможностью перемещения перпендикулярно продольной оси профиля, эти щеки выполнены в виде клещей, губки которых на первой стадии формообразования выполнены с поверхностью прилегания, соответствующей контуру отверстия в местах выгиба, а губки на второй стадии - с поверхностью, соответствующей внутреннему контуру профиля, и с опорными поверхностями, распрложенными перпендикулярно поверхностям прилегания, при этом устройство снабжено тяговыми головками с шарнирными пальцами, посредством которых опорные поверхности связаны с тяговой головкЬй в многосрезное соединение, и гидравлическими цилиндрами, каждый из которых шарнирно установлен Между соответствующей губкой клещей и тяговой головкой. Устройство снабжено также суппор том с направляющей, размещеннь&л в ней корпусом со смонтированными в нем внутренними и наружными опорными роликами, парой несущих рычагов и гидравлическим цилиндром с регулируемым упором на крышке, а также внутренним и наружным неподвижными упорами и направляющей длр тяговой головки, при этом сменные губки клещей и тяговая головка с направлянвдей установлены в корпусе,внутрен ний неподвижный упор размещен между направляющей суппорта и корпусом, а наружный - между направлякядей суп порта и тяговой головкой. Устройство снабжено также размещенными на каждой стадии формообразования осевым предварительным упором, двумя устройствами поперечного центрирования заготовки, дв мя фиксирующими устройствами с фиксирующими пальцами и шарнирно связанным с ним гидравлическим цилиндром, в свою очередь связанным с хо довым клапаном/ имеющим три положения - прилегание, перепуск и запи рание. На фиг.1 показано перспективное изображение прилегающей к контуру выреза пары клещей с опорными роликами; на фиг.2 - пара клещей, приле гаклцая к внутреннему контуру, разрез; на фиг.З - первая из позиций формообразования, вид сверху; на фиг.4 - то же, разрез-, на фиг. 5 фиксирукадие устройства; на фиг. 6 устройства для обработки давлением автомобильных мостов, горизонтальная проекция; на фиг.7 - 10 - примеры изготовляемых форм мостов. На первой позиции формообразования (фиг. 1) предусмотрена пара клеще с прилегающей к контуру выреза поверхностью прилегания 1 и перпендикулярно расположенной к ней опорной поверхностью 2 губок клещей 3. Межд плоскостью, образованной опорными поверхностями 2, шарнирный палец 4 сопрягает губки клещей 3 с тяговой головкой 5 в одно многосрезное пово ротное соединение. Соответствуиядие радиусу перехода заготовки внутренние опорные ролики 6 прилегают к за готовке и воспринимают усилия формообразования, вводимые губками клещей 3. Воздействующая из-за положения шарнирного пальца 4 на опор ные поверхности 2 составляющая тяго вого усилия обеспечивает плоскост ность заготовки на участке ее формообразования . Шарнирно присоединенный к кронштейну 7 гидравлический цилиндр 22 обеспечивает размыкание и замыкание клещей. На второй позиции формообразования (фиг.2) предусмотрена пара клещей с прилегающей к внутреннему контуру профиля поверхностью прилёгания 8 и перпендикулярно расположенной к ней опорной поверхностью 9 лап клещей. Губки 10 образуют пару клещей с шарнирным пальцем 4 (фиг.3)а .тяговая головка 5 движется по направляющей 14 корпусе 11. К корпусу 11 прикреплена сменная и приспособляемая к заготовке пара несущих рычагов 13, на которой установлены внутренние б и внешние 12 опорные ролики. Направляющая суппорта 15 (фиг.4) имеет внутренний неподвижный упор 16. ограничивающий движение корпуса 11 на направляющей суппорта 15, и на- , ружный неподвижный упор 17. В корпусе 11 размещен гидравлический рабочий цилиндр 18, на штоке 19 которого находится тяговая голов- . ка 5. Ход поршня и величина выгиба ограничиваются упором 21, находящимся в крышке 20 и изолированным от рабочей жидкости. Расположенные между губками 10 клещей и тяговой головкой 5 гидравлические рабочие цилиндры 22 размыкают и замыкают губки 10 клещей. Поворотный осевой предварительный упор 23 удерживает заготовку на подающем устройстве. Предусмотренные с обоих концов заготовки 24 устройства поперечного центрирования, состоящие из упоров, зубчатых реек и шестерен и приводи 1ые в действие шестеренчатым двигателем, предварительно центрируют заготовку перпендикулярно к продольной оси и относительно внешнего контура. Точное расположение заготовки задается погружаемыми в нее фиксирующими пальцами 25, которые движутся в подвижных в осевом направлении заготовки фиксирующих устройствах 26 к с ПСЯАСЖЫО гидравлических цилиндров 27 в положении ходового клапана 28 Прилегание прижимается к регулируемым неподвижным упорам 29. В положении клапана Перепуск фиксирующие пальцы следят за изменением положения точек фиксации при выгибе, а при положении ходового клапана Запирание предотвращают сдвиг заготовки при возвратном движении губок клещей. На фиг.6 показана горизонтальная проекция устройства с подводящим рольгангом 30, сортировочное устройство 31 с рольгангом 32, имеющим автономный привод, первой позицией формообразования 33, второй позицией формообразования 34, выбрасывате лем 35 и отводящим рольгангом 36. При благоприятных условиях формооб разования процесс можно осуществлят одной позицией. Формы автомобильных мостов имеют следукядие элементы: исходный профил 37, радиус 38 перехода, радиус 39 изгиба и касательную 40. Поступающая на первую позицию фо мообразования холодная заготовка оста навливается осевым предварительным упором, выравнивается устройством поперечного центрирования, захватывается фиксирующим пальцем и фиксируется в .положении ходового клапана Прилегание в продольном и попереч ном направлениях в соответствии с е вырезом.. Посредством рабочего цилиндра ме ду тяговой головкой и губками клеще замыкаются обе расположенные друг против друга naptj клещей. При втягивании поршня рабочего цилиндра, размещенного в корпусе, его поверхности прилегания приклады ваются к вырезу заготовки. Зоздейст вующая на цилиндр сила реакции пере двигает корпус на направляющих суппорта, придвигая тем самым опорные ролики к заготовке. Дальнейшее втягивание поршня вызывает выгибание заготовки до тех пор, пока она не упрется в регулируемый упор в кръяаке, причем особое положение шарнирного пальца вызывает воздействие составляющей тягового усилия на опор ные поверхности, которые,, прилегая к заготовке, обеспечивают ее плоскостность. Внутренние опорные ролики формируют радиус перехода на заготовке, а внешние опорные ролики обес печивают ее прямолинейность. В положении ходового клапана Перепуск фиксирующие устройства свободно подвижны в осевом направлении и проходят путь укорочения выреза при выгибе. Фиксируквдие устройства при установке ходового клапана в положение Запирание стопорят заготовку, в то время как выдвигающийся шток освобождает от нее клещи, доводит тяговую головку до внутреннего ненодвижного упора, причем из-за воздействия реакции на гидравлический рабочий цилиндр корпус передвигается до край,него неподвижного упора и одновременно от заготовки отрываются внутренние и внешние опорные ролики. Гидравлические рабочие цилиндры на тяговой головке открывают пары клещей. После подъема фиксирующих пальцев, осевого предварительного упора и размыкания устройств поперечного центрирования заготовка передается на вторую позицию формообраз.ования. Принцип действия этой второй позиции формообразования такой же, как и первой, за исключением того, что поверхности прилегания , клещевые пар в данном случае прилегают к внутреннему контуру профиля. Предлагаемое устройство, действуя по принципу холодной обработки давлением и обеспечивая автоматическую работу с короткими циклами, особенно пригодно для серийного производства. Затраты на зависящие от обрабатываемой заготовки детали устройства небольшие, и оно может быть очень быстро переналажено на обработку дифференцированных типов заготовок. Признано изобретением по результатам экспертизы, осуществленной ведомством по изобретательству Германской Демократической республики.

О и vu о о о

Фиг. 5

30

J/

Авторы

Даты

1984-03-23—Публикация

1980-05-28—Подача