Изобретение относится к машиностроению, в частности к производств сварных конструкций авиационной, хи мической, судостроительной промьшленности и др. отраслям народного хозяйства. Известны различные способы устра нения сварочных деформаций и напряж ний; создание в зоне сварного соединения утолщений; термическая обработка} дробеструйная обработка; прокатка вдоль сварного шва, нашедшая широкое применение в промьшшенности Л Однако, создание утолщений не всегда применимо в конструкциях, особенно из тонколистового материала, но при возможности создания конструкции приводит к увеличению в са изделий и повьшгению КИМа. Термической обработкой может быть повышена прочность только у ограничен.ного круга материалов, но при этом она может вызывать дополнительные деформации. Дробеструйная обработка не может быть также применена на конструкциях из тонколистовых материалов, так как вызывает деформации и требует особых условий с точки зрения промьшшенной санитарии. Наиболее эффективным способом ус ранения деформаций и напряжений является прокатка. Известны способы устранения напряжений и деформаций путем прокатки 2 . Однако в этих способах не устраняются внутренние дефекты швов, а также не устраняется деформация в поперечном направлении. Наиболее близким по технической сущности к предлагаемому является . способ устранения сварочных деформа ций и напряжений сварных соединений путем прокатки роликами сварного шва, снижающий сварочные деформации и пиковые напряжения прокаткой вдол сварного шва с nonepe4HbnvjH колебаниями ролика вхолодную з . Однако качество сварных соединений и предел выносливости получается недостаточно высокимиj так как при этом способе внутренние дефекты вытягиваются, а наружные сгл иваются. Цель изобретения - повьш1ение качества и выносливости соединения. Поставленная цель достигается тем, что согласно способу устранени сварочных деформаций и напряжений сварных соединений путем прокатки роликов сварного шва, прокатку выполняют с подогревом до температуры не ниже температуры полиморфного превращения, а ролику сообщают возвратно-поступательное перемещение вдоль оси шва на величину, равную 40-50 толщинам металла сварного соединения, причем давление прокатки в обратном направлении устанавливают равным 0,2-0,3 давления прокатки в прямом направлении. Способ осуществляют циклическим нагружёнием. Первую ступень прокатки производят в прямом направлении при номинальном давлении Р, которое определяют по формуле р , ,1 Oi- Р-Ь g-где Р - усилие прокатки, кгс; b - ширина роликов, мм; d - диаметр роликов, см; 5 - толщина металла в зоне прокатки, см; модель упругости прокатываемого металла, кгс/см ; предел текучести металла в зоне прокатки при температу-, ре сверхпластичности, кгс/см. Вторую ступень прокатки, называемую дрессировкой, в обратном направлении производят при давлении PJ 0,2-0,3 Р 200 - 300 кгс, т.е. создается небольшая дополнительная деформация для проявления в поверхностных слоях напряжений сжатия. Известно, что напряжения сжатия увеличивают работоспособность сварных соединений.При первой ступени прокатки производится термомеханическая обработка металла (ТМО), при которой растягивающие сварочные напряжения снимаются и упрочняется металл шва. Уменьшение давления до О,1 Р 100 кгс не повьш1ает качества и выносливости соединения,увеличение давления до 0,4 Р 400 кгс также не дает положительного эффекта, так как увеличиваются поверхностные напряжения. После прохождения шага роликами, равного 40-50 толщин металла, в прямом и обратном направлениях, пусть i

до конца этого шага ролики проходят на холостом ходу, после чего начинается новый шаг с номинальным давлением.

При толщине металла 1,2 мм шаг равен 48-60 мм. При уменьшении шага до 40 мм не устраняются дефекты,при увеличении его остаются деформации от самой прокатки.

В зоне контакта с роликом, созда щим давление Р 1000 кгс, сварное соединение нагревают, например пропусканием электрического тока, до температуры не ниже температуры полиморфного превращения металла, т;е создается интервал наступления сверхпластичности материала. Такой температурой, например для тит.аново сплава СТА, является температура в интервале 880-900° С, для ВТ6 900° С, для ВТ20 960-980 С. При

достижении температуры выше температуры полиморфного превращения материала, например, для титана она наступает при oi - j превращение происходит сращивание пористости, раковин и других внутренних дефектов а также полное сглаживание наружной поверхности металла сварного соединения и устранение внешних концентраторов напряжений. Прокаткой с подогревом эффективно исправляются деформации тонколистовых конструкций, как несовмещение кромок (редан) местные коробления и выступание . ;Швов и др. Особенно эффективногорячей прокаткой исправляются сварные узлы в виде оболочек, корпусов, тру и дн.

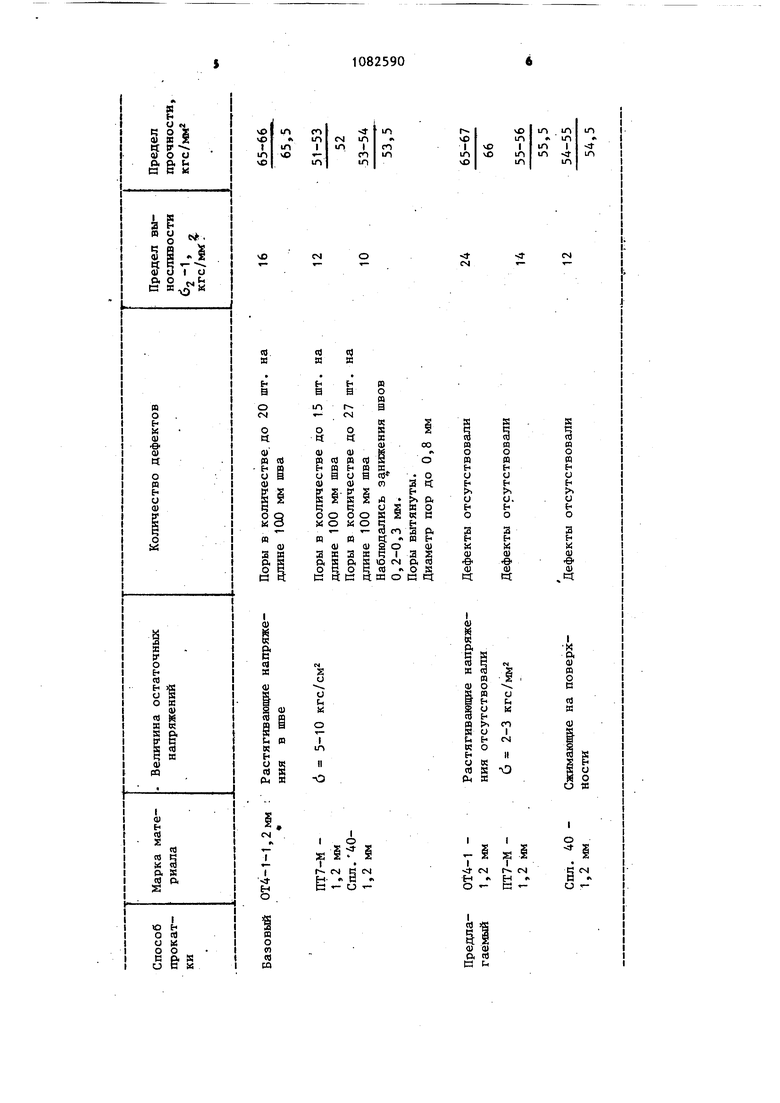

После прокатки с подогревом значительно увеличивается предел выносливости, что видно из таблицы. Были проведены эксперименты на титановых сплавах ОТ4-1, ПТ7-М и спл. 40, толщина материала 1,2 мм. Образцы в количестве по 3 штуки каж дого варианта были сварены автомати ческой аргонодуговой сваркой, подвергнуты рентгеновскому просвечиванию. Сварку выполняли по режиму: О 70А, и 8-10В, скорость сварки 12 м/ч. После рентгеновского просвечивания были обнаружены дефекты в виде пор, подрезов занижения глубиной до 0,3 мм. Образцы были прокатаны по базовому варианту вхолоднуго и по предлагаемому горячей прокаткой при температуре сверхпластичности. Режимы прокатки: ширина роликов 10 мм, диаметр роликов 150 мм, РА об. 1500 кгс при холодной прокат ке и 1000 кгс при горячей прокатке 908 После прокатки были исследованы свойства сварных соединений, выносливость и количество дефектов (таблица) . Анализ результатов показал, что прочность соединений при горячей прокатке выше, выносливость также, например, для сплава ОТА-1 повы силась на 8 кгс/ыз :., что очень важно. Дефекты в виде подрезов и пористости и деформация отсутствовали. Сварочные напряжения растяжения в металле шва сняты. Таким образом видно, что предлагаемый способ эффективен и полезен для производства и найдет широкое применение при прокатке титановых трубопроводов. Внедрение предлагаемого способа позволит повысить ресурс трубопроводов в 1,5-2 раза. Только на одном предприятии, например при изготовлении изделия Ш1-62, экономический эффект составит 210 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕТАЛЛОВ И СПЛАВОВ, ПРЕТЕРПЕВАЮЩИХ ПОЛИМОРФНОЕ ПРЕВРАЩЕНИЕ | 1996 |

|

RU2110379C1 |

| Способ сварки плавлением | 1982 |

|

SU1109274A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ обработки сварных соединений | 1988 |

|

SU1509208A1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ В ТОРОИДАЛЬНЫХ КОНСТРУКЦИЯХ ОБОЛОЧКОВОГО ТИПА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313433C1 |

| Способ устранения сварочных деформаций и напряжений в тонколистовых конструкциях | 1983 |

|

SU1139597A1 |

| Способ сварки стыковых соединений | 1984 |

|

SU1146166A1 |

| СПОСОБ ИСПРАВЛЕНИЯ ВНУТРЕННИХ ДЕФЕКТОВ В ВИДЕ ОПОР В СВАРНЫХ ШВАХ | 1986 |

|

SU1374615A1 |

| Способ обработки сварных соединений гидридообразующих металлов | 1980 |

|

SU907083A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

СПОСОБ УСТРАНЕНИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ сварных соединений путем прокатки ролика- И сварного шва, отличающийс я. тем, что, с целью повышения качества и выносливости соединения, прокатку выполняют с подогревом до температуры не ниже температуры полиморфного превращения, а ролику сообщают возвратно-поступательное перемещение вдоль оси шва на величину, равную 40-50 толщинам металла сварного соединения, причем давление прокатки в обратном направлении устанавливают равным 0,2-0,3 давления прокатки в прямом направлении.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гуревич С.М | |||

| и др | |||

| Сварка высокопрочных .титановых сплавов | |||

| М | |||

| Машиностроение, 1975, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Оборудование для прокатки сварных швов | |||

| Сб | |||

| МВТУ Прочность сварных конструкций, Машгиз, 1966 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-30—Публикация

1983-01-11—Подача