Ю Q 3 в 7 -V-4V/

SS222S5S

4

05

Эд

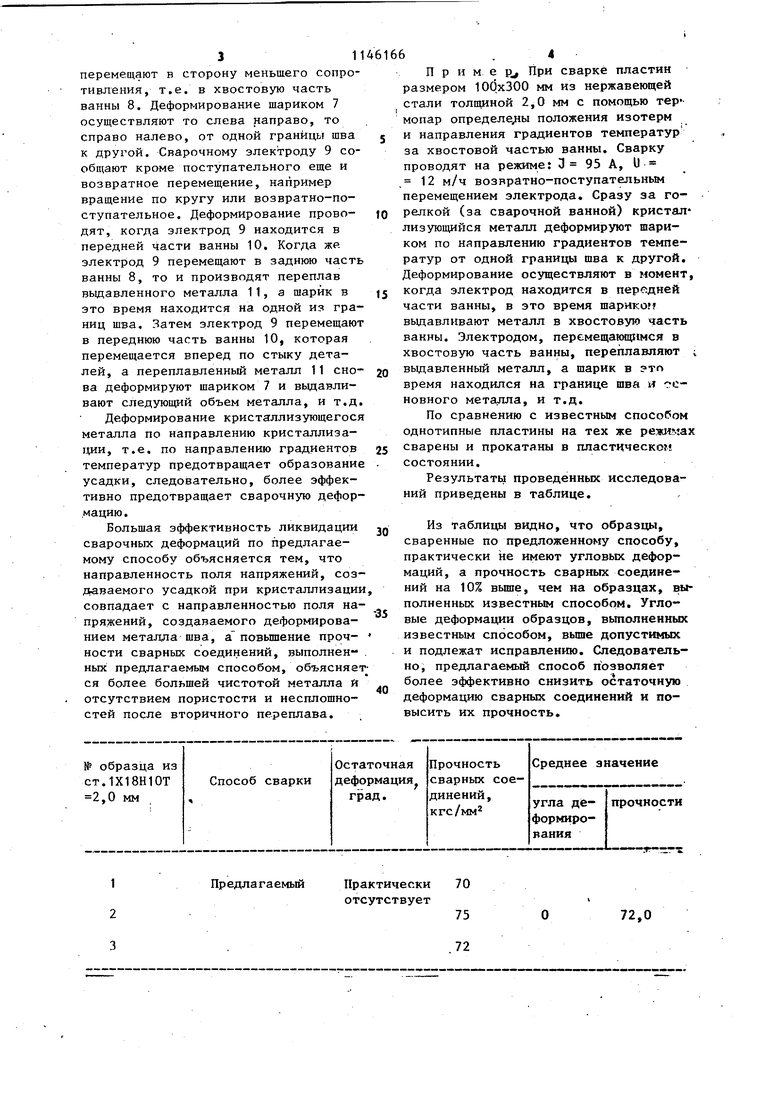

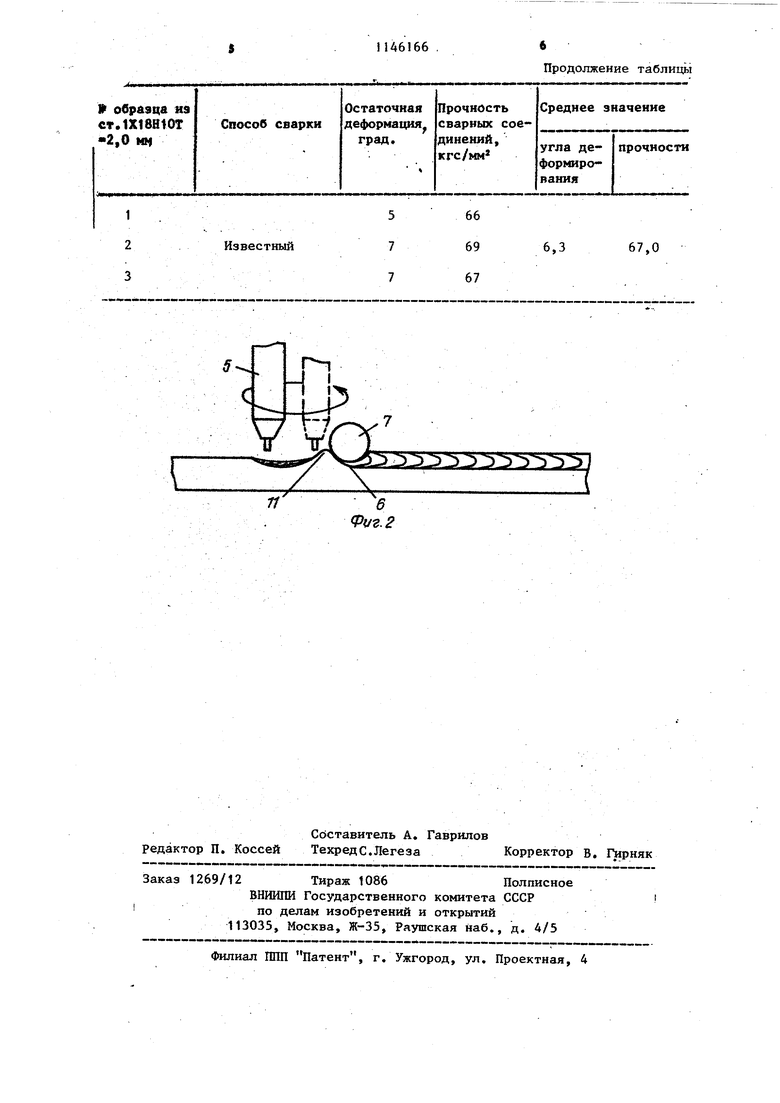

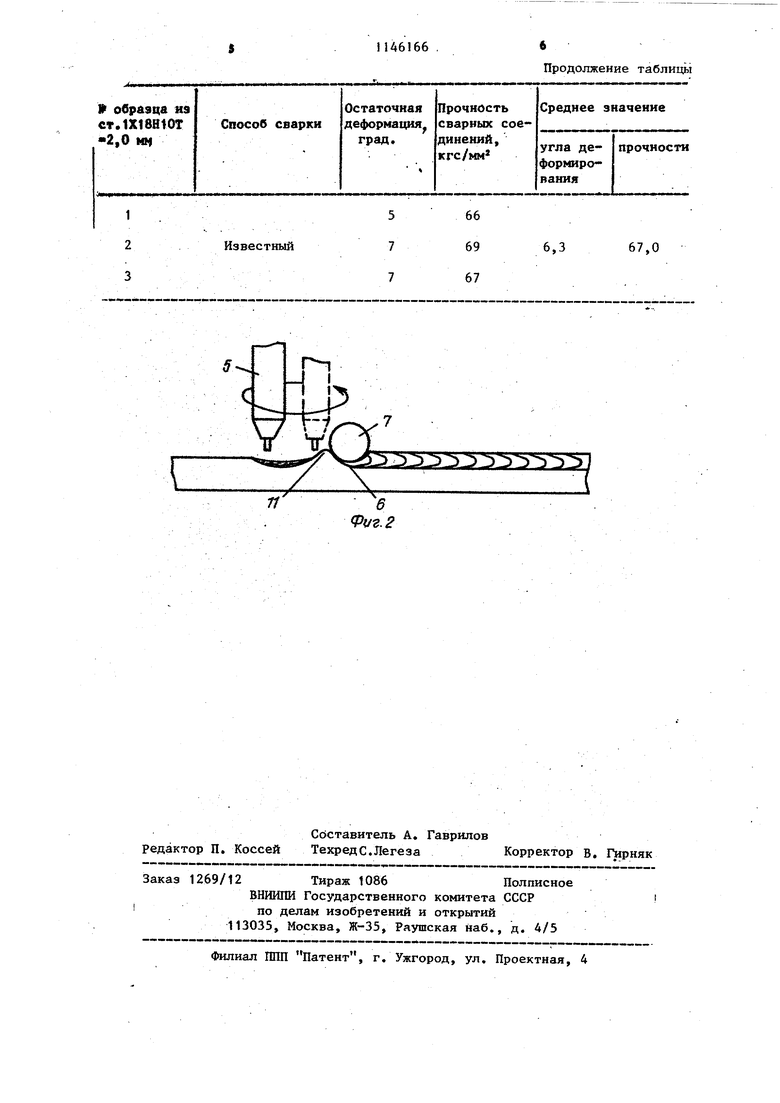

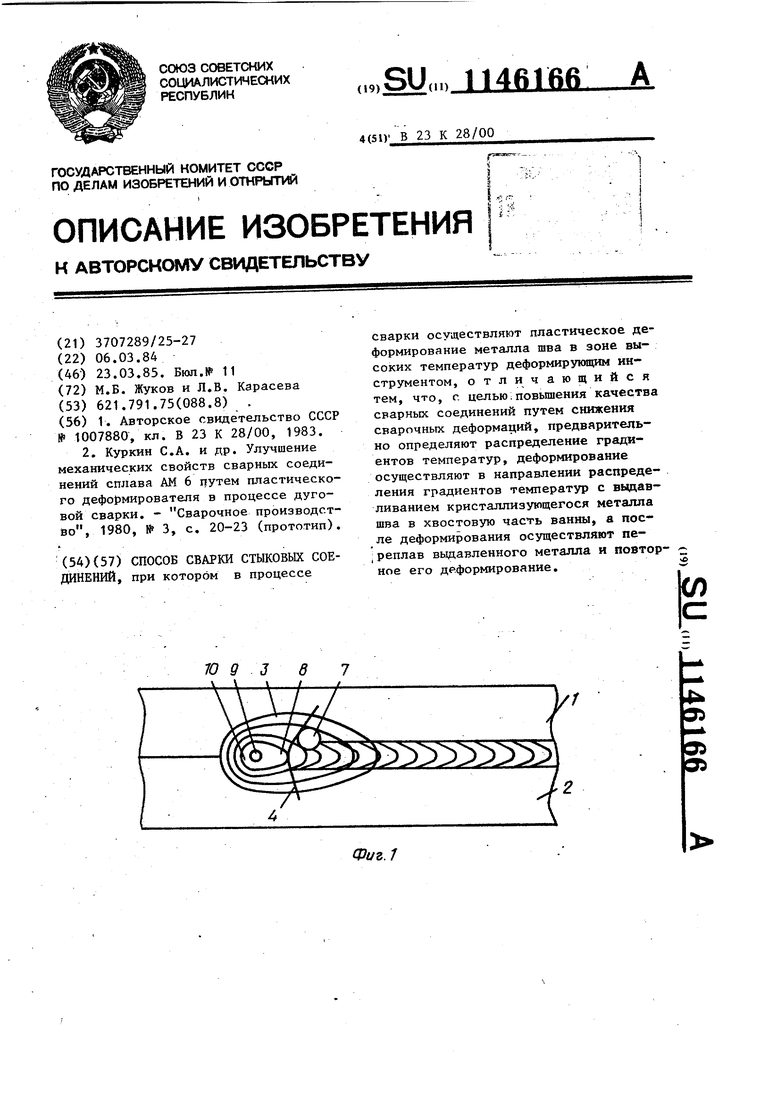

Фиг. Г Изобретение относится к области сварки деталей, преимущественно тон костенных с минимальными сварочными деформациями, и может быть применено в различных отраслях промьшшенности. Известен способ сварки стыковых соединений, по которому производят нагрев сварного шва вместе с подкладкой, а затем осуществляют пласт ческую деформацию сварного шва, Б процессе которой инструмент перемещают одновременно в продольном и по перечном направлениях il. Однако температура, нагрева сварного шва перед его деформированием значительно ниже температуры плавле ния металла при сварке, поэтому величина остаточной деформации, вызванная усадкой расплавленного метал ла значительно выше возможной величины деформирования сварного соединения при его .правке известным спо собом. Следовательно, значительная часть остаточной деформации остается, а значит качество сварных соеди нений недостаточно высокое, Наиболее близким по технической сущности и достигаемому результату к предложенному является способ сварки- стыковых соединений, по которому в процессе сварки металл шва находящийся в пластическом состоянии, прокатывает вдоль шва и деформируют металл не только в продольном, но ив поперечном направлении Однако при деформации металла шв и в продольном и в поперечном направлениях не учитывают направленно ти поля-напряжения, создаваемого со ственно сваркой, т.е. поле напряжения, образующееся при прокатке не совпадает с полем напряжений от уса ки шва. Поэтому известный способ не достаточно эффективно снижает сваро ные деформации. Кроме того,по известно му способу при прокатке сваренного за.кристаллизовавшегося металла частот закатываются поры, несплошности. Эти скрытые дефекты снижают проч ность сварных узлов, особенно при знакопеременных нагрузках, и снижают их качество. Целью изобретения является првышенйе качества сварных соединений п тем снижения сварочных деформаций. Поставленная цель достигается тем, что согласно способу сварки стыковых соединений, при котором в процессе сварки осуществляют пластическое деформирование металла шва в зоне высоких температур деформирующим инструментом, предварительно определяют распределение градиентов температур, деформирование осуществляют в направлении распределения градиентов температур с выдавливанием кристаллизующегося металла шва в хвостовую часть ванны,- а после деформирования осуществляют / переплав выдавленного металла и пов торное его деформирование. Наибольший эффект снижения остаточных напряжений и деформаций может быть достигнут лишь в результате взаимодействия внешних и внутренних сил тогда, когда линии их действия по направлению совпадут. В сварном соединении охлаждение металла шва происходит по градиентам температур, направленным перпендикулярно изотермам, Следояат льно, в этом направлении происходит кристаллизация, в этом направлении необходимо и деформировать металл шва, чтобы предотвратить усадку кристаллизунэщегося металла, а следовательно, и его коробление после сварки. На фиг, 1 показано сварное соединение с изотермами в момент сварки; на фиг. 2 - соединение во время деформирования металла шва, вид сбоку. Сущность способа заключается в следующем Детали 1 и 2 из любого металла сваривают дуговой сваркой. Предварительно на onbfTHOM однотипном соединении с помощью термопар в процессе сварки заменяют распределение темпе.- ратур, строят изотермы 3 и определяют направление градиентов 4 температур, являкщихся перпендикулярами к изотермам. С помощью устройства (не показано), перемещающегося непосредственно за горелкой 5, кристаллизующийся металл шва 6 деформируют шариком 7 за сварочной ванной в направлении градиентов 4 температур. Деформируя шариком 7 металл 6, находящийся в сверхпластичном состоянии, вьщавливают его в хвостовую часть ванны 8, В хвостовой части ванны 8 металл жидкий, а за деформируюш 1м шариком 7 - закристаллизовавшийся, поэтому вьщавливаемый металл перемещают в сторону меньшего сопротивления, т.е. в хвостовую часть ванны 8. Деформирование шариком 7 осуществляют то слева направо, то справе налево, от одной границы шва к другой. Сварочному электроду 9 сообщают кроме поступательного еще и возвратное перемещение, например вращение по кругу или возвратно-поступательное. Деформирование проводят, когда электрод 9 находится в передней части ванны 10. Когда же электрод 9 перемещают в заднюю часть ванны 8, то и производят переплав выдавленного металла 11, а шарик в это время находится на одной из границ шва. Затем электрод 9 перемещают в переднюю часть ванны 10, которая перемещается вперед по стыку деталей, а переплавленный металл 11 снова деформируют шариком 7 и выдавливают следующий объем металла, и т.д Деформирование кристаллизующегося металла по направлению кристаллизации, т.е. по направлению градиентов температур предотвращает образование усадки, следовательно, более эффективно предотвращает сварочную деформацию . Большая эффективность ликвидации сварочных деформаций по предлагаемому способу объясняется тем, что направленность поля напряжений, создаваемого усадкой при кристаллизации совпадает с направленностью поля напряжений, создаваемого деформированием металла шва, аповьшение прочности сварных соединений, выполненных предлагаемым способом, объясняет ся более большей чистотой металла и отсутствием пористости и несплошностей после вторичного переплава. Приме р При сварке пластин размером 10(5x300 мм из нержавеющей стали толщиной 2,0 мм с помощью термопар oпpeдeлe iы положения изотерм и направления гращиентов температур за хвостовой частью ванны. Сварку проводят на режиме: 3 95 А, И- , 12 м/ч возвратно-поступательным перемещением электрода. Сразу за горелкой (за сварочной ванной) кристаллизующийся металл деформируют шариком по направлению градиентов температур от одной границы шва к другой. Деформирование осуществляют в момент, когда электрод находится в передней части ванны, в это время шарике выдавливают металл в хвостовую часть ванны. Электродом, перемещающимся в хвостовую часть ванны, переплавляют ; выдавленный металл, а шарик в тп время находился на границе шва я основного металла, и т.д. По сравнению с известным способом однотипные пластины на тех же режимах сварены и прокатаны в пластическом, состоянии. Результаты проведенных исследований приведены в таблице. Из таблицы видно, что образцы, сваренные по предложенному способу, практически не имеют угловых деформаций, а прочность сварных соединений на 10% Bbmie, чем на образцах, выполненных известным способом. Угловые деформации образцов, выполненных известным способом, вьппе допустимых и подлежат исправлению. Следовательно, предлагаемый способ позволяет более эффективно снизить остаточную деформацию сварных соединений и повысить их прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для дуговой сварки стыковых соединений | 1984 |

|

SU1234124A1 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU1039666A1 |

| Способ дуговой сварки стыковыхСОЕдиНЕНий | 1978 |

|

SU818785A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Устройство для дуговой сварки деталей встык | 1979 |

|

SU859075A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1118508A1 |

| Способ дуговой сварки | 1979 |

|

SU867548A1 |

| Способ сварки плавлением | 1979 |

|

SU859074A1 |

СПОСОБ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ, при котором в процессе сварки осуществляют пластическое деформирование металла шва в зоне высоких температур деформирующим инструментом, отличающийся тем, что, с. целью:повьшения качества сварных соединений путем снижения сварочных деформаций, предварительно определяют распределение градиентов температур, деформирование осуществляют в направлении распределения градиентов температур с выдавливанием кристаллизующегося металла ле деформирования осуществляют пе;реплав выдавленного металла и повторное его деформирование. в хвостовую часть ванны, а пос

Предлагаемый

Практически 70 отсутствует

75

72,0

72

Продолжение таблиць

V V:

п

: j.) т: J) 75

.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ упрочнения сварных соединений | 1981 |

|

SU1007880A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Куркин С.А | |||

| и др | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - Сварочное производстйо, 1980, № 3, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| щва | |||

Авторы

Даты

1985-03-23—Публикация

1984-03-06—Подача