Изобретение относится к сварке и может быть использовано в различных отраслях народного х озяйства при производстве изделий преимущественно из сталей аустенитного и ферритного класса с повышенными требованиями к механическим свойствам и герметичности сварных соединений.

Целью изобретения является у учше- ние качества сварных соединений из высокопрочных сталей с температурой вторичной кристаллизации ниже 400 С путем снижения уровня остаточных сварочных напряжений при одновременном устранении сварочных деформаций коробления .i

Указанная цель достигается тем, что деформированию подвергаются стыкуемые кромки основного металла при 40+5°С и степени деформации 6-8% , с одновременным деформированием металла при 150+20 С и степени деформации 10-12%.

При этом последовательно протекают три зависимых друг от друга процесса.

Первый процесс. При деформировании роликом стыкуемых кромок при С и степени деформации Б 6-8% в зоне |сонтакта ролика с основным металлом на расстоянии 8 мм от линии стыка по обе стороны протекают продольные упру гопластические деформации удлинения волокон и образуется поле сжимающих остаточных напряжений. В зоне, не подвергнутой прокатке из-за наличия формирующей канавки, образуется поле растягивающих напряжений.

Кроме того, ролик впереди дуги способствует предотвращению депла- нации кромок, которая часто приводит к появлению резкого перехода усиления и проплава к основному металлу. Указанные параметры найдены экспериментальным путем и являются для данного процесса оптимальными.

Второй процесс. Сварка. В этом случае протекают процессы в соответствии с известным механизмом образования напряжений и деформаций. При остьгоании металла происходит укорочение волокон как в продольном, так и в поперечном направлениях, возникают растягивающие сварочные напряжения, появляются поверхностные концентраторы - резкий переход от основного к наплавленному металлу. Однако предварительно созданное поле растягивающих напряжений от прокатки роликом стыкуемьк кромок основного металла перед сварочной дугой способствует снижению скорости развития пластических деформаций и уменьшению величин деформаций укорочения в околошовной зоне на стадии нагрева впереди движущегося источника тепла. При этом поле сжимающих напряжений (в первом процессе) снижает скорость развития пластических деформаций удлинения и их величину на стадии остывания за источником нагрева по сравнению со сваркой по ненапряженному металлу. Пластические деформации

укорочения имеют место, но в меньшей степени, чем после сварки без предварительного деформирования. Указанные изменения пластических деформаций найдены экспериментальным путем.

Следует отметить существенные улучшения геометрии сварочного шва и его качества.

Третий процесс. Прокатка роликом металла шва на стадии выравнивания

температурного поля Т 150+20 С и 10-12% удлиняет укороченные волокна, компенсируя тем самым величину укорочения волокна, оставшуюся от сварки. Пластическая деформация

при прокатке роликом протекает как в продольном, так и в поперечном направлениях, а также в направлении толщины. При этом происходит значительное снижение уровня остаточных

сварочных напряжений. Одновременно происходит устранение и деформаций корабления. Снижение уровня остаточ- 1ых напряжений, устранение концентратов, таких как неровности усиления

и проплава шва, резкий переход от наплавленного к основному металлу способствует предотвращению опасности хрупкого разрушения сварных конструкций, повьшгая тем самым их надежность

при эксплуатации под давлением.

Указанные значения параметров режимов деформирования являются оптимальными для данного процесса и найдены экспериментальным путем.

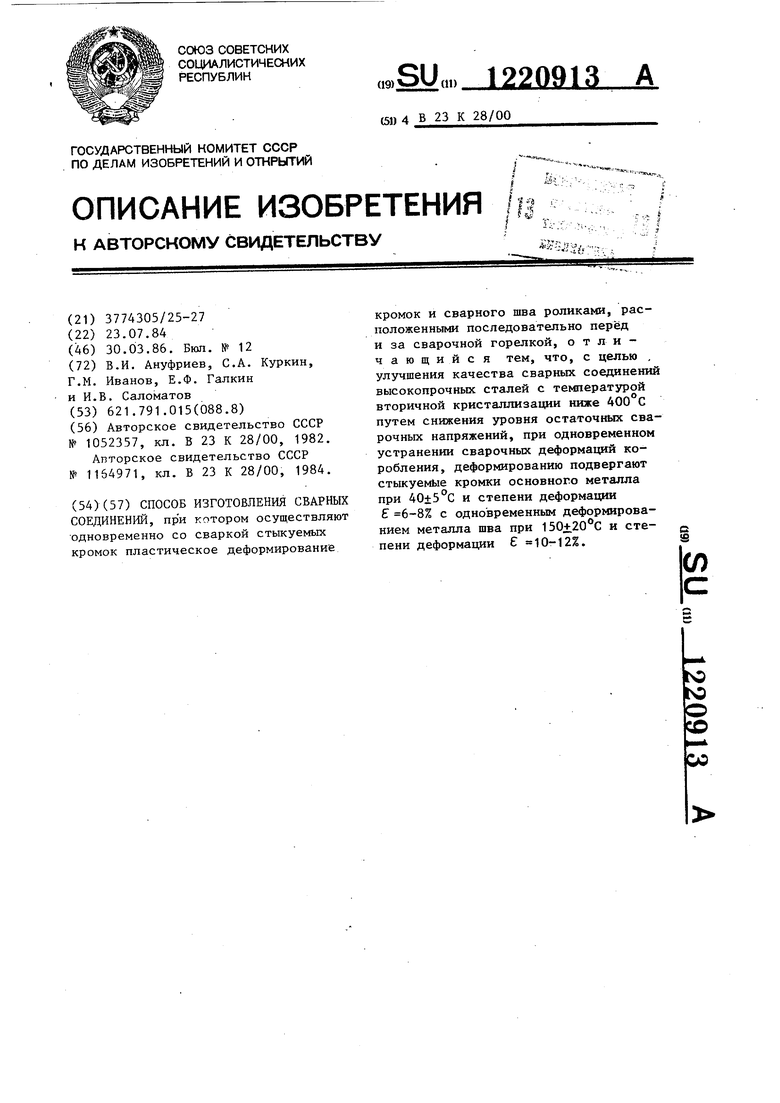

Повьшхение температуры деформирования до 180,С хотя и оказьтает влияние на величину и характер распределения остаточных напряжений, но при этом происходит перераспределение

напряжений, величина напряжений остается на высоком уровне, что может отрицательно сказаться на надежности сварной конструкции.

Деформирование роликом при 120°С заметно снижает пластические свойства металла шва вследствие наклепа, остаточные напряжения не снижаются, а перераспределяются, деформации ко- рабления сохраняются на достаточно высоком уровне.

На фиг. 1 изображено распределение остаточных сварочных напряжений; на фнг. 2 - сварочные деформации ко- рабления.

В таблице показана зависимость состояния сварного соединения от величины прогибов.

Способ осуществляют следующим образом.

Перед сваркой (в зависимости от температурных условий) прокатывающее устройство устанавливают относительно сварочной горелки на соответствующие расстояния так, чтобы в зоне контакта переднего прокатывающего ролика была температура 40+5 С, а в зоне контакта заднего ролика температура 150±20°С. После этого включают устройства для обеспечения статического усилия с таким расчетом, чтобы при прокатке роликом стыкуемых кромок первый цилиндр обеспечил своим статическим давлением степень деформации 6-8% основного.металла, а второй цилиндр роликом создавал степень деформации металла шва 10-12%. Затем возбзгждают сварочную дугу, приводят в движение привод перемещения сварочного и .деформирующего устройства и начинают подачу присадочной проволоки. При этом один ролик осуществляет деформирование стыкуемых кромок, а второй ролик, обкатьшаясь по поверхности усиления шва, производит его деформирование при указанных степенях деформации. Обработку стыкуемых кромок и металла шва производят гладкими роликами с прямолинейной образующей. Такое деформирование позволяет практически полностью устранить деформации корабления и снизить уровень остаточных сварочных напряжений ниже критического, уменьшить опасность хрупкого разрушения металла и переходной зоны соединения.

При сварке плоских образцов из стали.ЭП-678 толщиной 2,5 мм (сза- .,рочный ток 190А, скорость сварки 16 м/ч), расстояние между осыо переднего ролика, обкатьшающего

стыкуемые кромки, и осью электрода сварочной горелки .мм, что соответствует температуре 40+5°С. Учетом степени деформации в пределах 6-8% при диаметре ролика

40 мм усилие на ролике должно быть не более 3600 кгс. Расстояние между осью электрода сварочной горелки и вторым прокатьшающим роликом, который

обкатьшается по усилению шва,

мм, что соответствует температуре в очаге деформации под роликом 150+20 с.

Сварка

4,2 4,1 4,1 4,2

npoKaTjca 25 при,°С

При диаметре ролика 40 мм с учетом степени деформации 10-12% усилие на ролике не более 4000 кгс.

Внедрение способа при изготовлении изделий из высокопрочных сталей с температурой вторичной кристаллизации ниже 400 С позволяет устранить наиоблее опасные для сварных соединений дефекты: продольную и поперечную волнистость усиления н проплава шва, резкий переход от наплавленного к основному металлу; зна чительно уменьшить опасность хрупкого разрушения по металлу шва и переходной.зоне сварного соединения при статических и переменных нагрузках; снизить уровень остаточных сварочных напряжений до уровня ниже критического (15-20 кгс/мм); практически полностью исправить сварочные деформации корабления от продольного шва.

выражающиеся в искажении геометрической формы изделия.

IK-X- flapirtt

2. - п(аквтм

при Г ISO

3. о «-О - прокатка при Т

мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Способ получения сварных соединений | 1984 |

|

SU1191236A1 |

| Способ получения сварных соединений | 1986 |

|

SU1349933A2 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1682100A1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Способ изготовления сварных соединений | 1990 |

|

SU1738561A1 |

| Устройство для дуговой сварки | 1979 |

|

SU880680A1 |

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

V

Фиг. г

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 1154971, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-30—Публикация

1984-07-23—Подача