Изобретения относятся к сварочному производству и могут использоваться для устранения остаточных напряжений при сварке тороидальных конструкций оболочкового типа путем опрессовки.

Известно несколько способов снятия остаточных напряжений сварных соединений и конструкций.

Так, часто используются способы устранения сварочных деформаций и напряжений сварных соединений путем прокатки роликами сварного шва:

- например, с подогревом не ниже температуры полиморфного превращения и возвратно-поступательным перемещением ролика вдоль оси шва на величину, равную 40-50 толщинам металла сварного соединения с давлением прокатки в обратном направлении равным 0,2-0,3 давления прокатки в прямом направлении (а.с. СССР № 1082590);

- перемещения роликов и вращения в направлении, обратном направлению их перемещения (а.с. СССР № 1139597).

Недостатком известных способов является то, что в этом случае производится механическое устранение деформаций, которое эффективно не для всех типов конструкций (например, для оболочковых).

Известны способы устранения сварочных деформаций и напряжений путем создания по поперечному сечению градиента температур посредством охлаждения:

- шва и околошовной зоны с одновременным нагревом соседних с околошовной зоной участков, разбитых на несколько зон (а. С. СССР № 1085724);

- охлаждения околошовной зоны с использованием пористых охладителей, насыщенных жидкостью, и герметезирующих оболочек поверх них с удалением неконденсирующихся газов при сварке профильных корпусных конструкций (а.с. СССР №1066765).

Недостатком известных способов является сложность их осуществления.

Известны способы уменьшения остаточных сварочных деформаций и напряжений путем пластической деформации до сварки кромки свариваемой детали:

- путем локального нагрева зоны максимального перегиба охватывающей детали при сварке круговых элементов тонколистовых конструкций (а.с. СССР № 946858);

- укорочения прокаткой кромки на расстоянии от ее края, составляющем 3-8 толщины деталей, участками длиной, превышающей в 5-20 раз толщину деталей, с промежутками между ними 1,0-1, 2 длины прокатанного участка, а между участками удлинения путем локального нагрева края каждой кромки при сварке встык термически упрочняемых листовых конструкций (а.с. СССР № 1279777);

- деформации прогиба профильного элемента путем постановки на его кромку, противоположную свариваемой, прерывистого ряда сварных точек, с длиной каждого участка, равной 3-5 ширины полки профильного элемента, и с расстоянием между участками точек, равными 0,2-0,3 их длины при сварке встык тонкого листа с профильным элементом (а.с. СССР № 1197812);

- создания деформации укорочения 0, 15-0,20% путем нагрева до температуры потери сопротивления пластическому деформированию и в участке, примыкающем к нагреваемой зоне, создания пластической деформации удлинения, равной по величине пластической деформации укорочения (а.с. СССР №580965).

Недостатком этих способов также является сложность выполнения. Известны способы уменьшения сварочных остаточных деформаций и напряжений путем деформирования зоны сварного соединения в процессе сварки посредством:

- непрерывного замера возникающих сварочных напряжений, сравнения их с заданным уровнем и воздействия на образующуюся при нагревании пластическую зону внешними силами (а. С. СССР № 539713);

- сборки свариваемых деталей с зазором 1,5-1,8 толщины наружной детали и с присадкой, смещаемой в процессе сварки в сторону наружной детали на величину, равную диаметру присадки, деформирования зоны сварки радиально по направлению к наружной детали и радиального перемещения кромок в процессе прижатия деталей к подкладке при сварке круговых соединений в листовых конструкциях (а.с. СССР№ 1274886);

- нагрева металла дефектной зоны и одновременного его пластического деформирования приложением внешнего усилия с помощью роликов, выбираемого с учетом силы тока, диаметра роликов, ширины зоны прокатки, толщины металла в зоне прокатки, характеристик металла и т.п. при обработке продольных и кольцевых швов труб (а.с. СССР № 1374615). Недостаток - сложность осуществления названных способов. Известен ряд способов уменьшения сварочных остаточных деформаций и напряжений путем воздействия на сварные конструкции вибронагрузок, при следующих условиях:

- соединении сварных конструкций в систему, частота собственных колебаний которой ниже частоты собственных колебаний каждой из этих конструкций (а.с. СССР №897441);

- методом вибрационного старения путем создания эффекта биения электрических колебаний в электромагнитном контуре с размещением вибровозбудителя на некотором расстоянии от обрабатываемого изделия и с последующим изменением его положения на 90° (з. РФ № 2000116190);

- путем периодического возбуждения внутренней поверхности выбранного участка трубы (п. РФ № 2259406). В последнем случае устройство служит для снятия остаточных напряжений в металлических деталях, преимущественно имеющих замкнутый контур типа труб, колец, оболочек, изготовленных с применением сварки, и содержит возбудитель виброколебаний, располагаемый симметрично относительно плоскости сварочного шва в зоне повышенных уровней остаточных напряжений и фиксируемый с помощью штифта, и имеющий на фланцах корпуса закрепленную с помощью крышек упругую оболочку с образованием рабочей камеры. По коаксиально расположенному каналу и сопряженным с ним радиальным отверстиям рабочее тело поступает в рабочую камеру. На вход устройства для вибрационной обработки сварных швов с помощью рабочего тела от нагнетательного насоса подается периодически изменяющееся во времени давление, передаваемое через упругую оболочку на обрабатываемую деталь.

Известен способ снятия остаточных напряжений в сварных соединениях металлов, описанный в одноименной з. № 2004116603 по кл. В23К 28/00, з. 31.05.04., on. 27.02.2006.

Способ заключается во внешних воздействиях на металлы в околошовной зоне путем введения в нее УЗ колебаний в диапазоне частот 22,1-22, 7 кГц. Недостатком известных способов и устройств является то, что с их помощью можно устранить напряжения и деформации только локально, в наиболее опасных местах.

Известны способ и устройство для обработки соединений труб, описанные в п. "Камера для опрессовки резьбового соединения труб", РФ № 2053347 по кл. G01M 3/28, Е21В 33/05, з. 16.02.92, опубл. 27.01.96. Известный способ заключается в том, что камеру монтируют на колонной головке и муфте обсадной трубы, после чего подают в нее рабочий агент до давления опрессовки резьбового соединения, которое поддерживают в камере на весь период опрессовки. При герметичности муфтового соединения давление, контролируемое манометром, не падает, что подтверждает герметичность соединения.

Известная камера содержит два металлических полукольца, соединенных резьбовой стяжкой и образующих корпус, внутри которого вмонтированы гладкие резиновые элементы, состоящие из двух половин, соединенных в единое кольцо. С торца обеих половин имеется замковое плотное соединение, а с внутренней стороны резиновых элементов - фасонная, самоуплотняющаяся полая камера для сбора опрессовочного агента.

Недостатком известных средств является то, что они предназначены только для локальной опрессовки резьбовых соединений труб, что снижает качество и возможности соединения с помощью этих средств.

Наиболее близкими по области применения и назначению к заявляемым являются способ и устройство для снятия остаточных сварочных напряжений, представленные в п. РФ № 1361184 по кл. C21D1/04, з. 09.05.85, 23.12.87, выбранные в качестве прототипа.

Известный способ заключается в воздействии циклическим переменным давлением жидкости с заданной частотой на внутреннюю поверхность корпуса, при этом способ включает использование устройства для снятия в обрабатываемых конструкциях остаточных сварочных напряжений и подачу в корпус последнего рабочего агента для достижения заданного давления, а устройство содержит корпус и элемент для подачи внутрь корпуса рабочего агента.

Недостатком известных средств является то, что они предназначены для снижения сварных напряжений только в сварных корпусах электрических машин.

Задачей заявляемых технических решений является обеспечение возможности снятия остаточных напряжений сварных конструкций оболочкового типа. Поставленная задача решается тем, что:

- в способе снятия остаточных сварочных напряжений в тороидальных конструкциях оболочкового типа, включающем использование устройства для снятия в обрабатываемых конструкциях остаточных сварочных напряжений и подачу в корпус последнего рабочего агента для достижения заданного давления, СОГЛАСНО ИЗОБРЕТЕНИЮ корпус устройства выполняют тороидальным, а обрабатываемую конструкцию прикрепляют к корпусу устройства с образованием замкнутого тороидального корпуса, внутрь которого подают рабочий агент;

- устройство для снятия остаточных сварочных напряжений в тороидальных конструкциях оболочкового типа, содержащее корпус и элемент для подачи внутрь корпуса рабочего агента, СОГЛАСНО ИЗОБРЕТЕНИЮ дополнительно содержит ложемент, элементы для крепления корпуса к ложементу и прижимные муфты, а корпус устройства выполнен тороидальным и состоит из металлического полого полукольца и четверти полого полукольца, приваренного к одному из торцов полукольца, при этом прижимные муфты размещены по краям корпуса для крепления обрабатываемой конструкции с образованием замкнутого тороидального корпуса. Использование в способе снятия остаточных сварочных напряжений в тороидальных конструкциях оболочкового типа, обрабатываемой конструкции как части корпуса, выполненного тороидальным и образующего в совокупности с обрабатываемой конструкцией замкнутый контур для подачи внутрь рабочего агента до достижения заданного давления, обеспечивает равномерное воздействие давления на весь корпус, в том числе и обрабатываемый элемент, что позволяет достаточно легко и просто снять в нем остаточные напряжения и деформации. Выполнение корпуса установки для снятия остаточных сварочных напряжений тороидальным, частью которого служит прикрепленная к нему с помощью прижимных муфт обрабатываемая конструкция, в совокупности с наличием ложемента и элементов крепления корпуса к нему обеспечивает размещение крепления корпуса в ложементе, дает возможность избежать при нагружении возникновения по продольной оси больших сжимающих усилий, создающих по поперечной оси большие изгибающие усилия, приводящие к разрушению и смятию стенки оболочковой конструкции. Заявляемый способ снятия остаточных сварочных напряжений в тороидальных конструкциях оболочкового типа обладает новизной в сравнении с прототипом, отличаясь от него такими существенными признаками, как использование обрабатываемой конструкции как части корпуса, выполненного тороидальным, для подачи рабочего агента, и подачи рабочего агента в корпус и обрабатываемую конструкцию, обеспечивающими в совокупности достижение заданного результата.

Заявляемая установка для снятия остаточных сварных напряжений в тороидальных конструкциях оболочкового типа обладает новизной в сравнении с прототипом, отличаясь от него такими существенными признаками, как наличие ложемента и элементов крепления к нему корпуса, выполнение корпуса в виде трех четвертей тора, снабженного по краям прижимными муфтами для крепления в образовавшееся пространство обрабатываемой конструкции как завершающей части корпуса, размещение корпуса в ложементе, обеспечивающими в совокупности достижение заданного результата.

Заявителю неизвестны способы и устройства обработки сварных конструкций оболочкового типа, обладающие указанными отличительными признаками, позволяющими получить заданный результат, поэтому он считает, что заявляемая группа технических решений соответствует критерию "изобретательский уровень".

Заявляемые способ и установка для снятия остаточных сварочных напряжений в тороидальных конструкциях оболочкового типа могут найти широкое применение в сварочном производстве, где могут использоваться для устранения остаточных деформаций и напряжений при сварке конструкций оболочкового типа путем опрессовки, а потому соответствуют критерию "промышленная применимость"

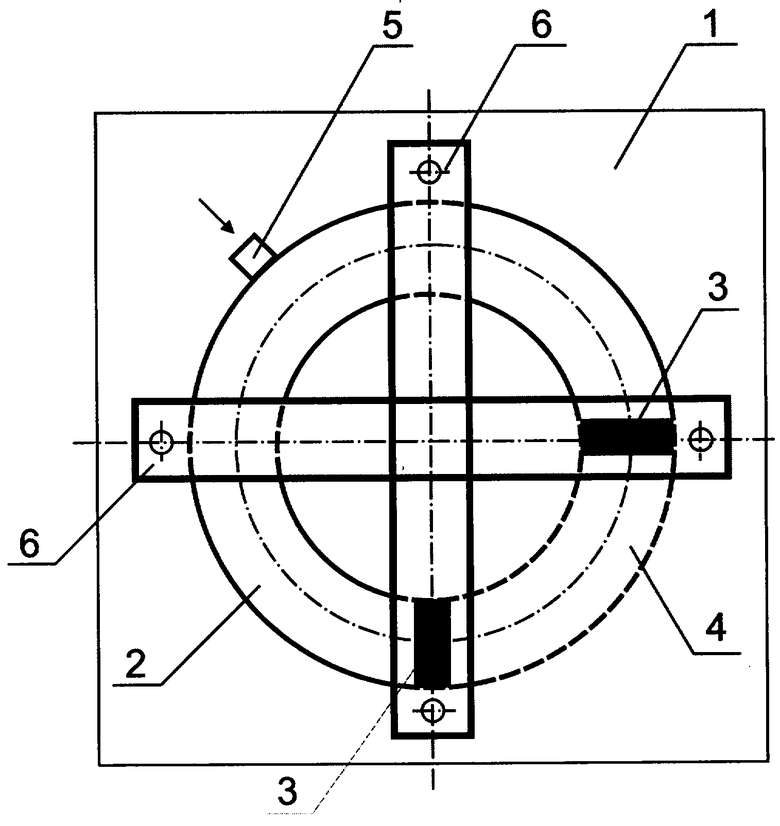

Изобретения иллюстрируются чертежом, где показан общий схематичный вид установки для снятия остаточных сварных напряжений в тороидальных конструкциях оболочкового типа.

Заявляемая установка содержит размещенный на ложементе 1 тороидальный корпус 2, состоящий из 3/4 частей полого кольца, снабженного по краям прижимными муфтами 3 для крепления обрабатываемой конструкции (отвода) 4. В корпусе 2 имеется штуцер 5 для подачи жидкого рабочего агента. Корпус 2 крепится к ложементу, в частности, с помощью крестовины 6.

Заявляемые способ и установка используются следующим образом. С помощью прижимных муфт 3 отвод 4 закрепляется в корпусе 2 и образовавшийся тор укладывается оператором в ложемент 1, имеющий кольцевую выточку 7, и закрепляется в нем сверху крестовиной 6. Через штуцер 5 в корпус 2 подается под давлением с помощью насоса (на чертеже не показан) жидкий рабочий агент (вода или масло) до достижения заданного давления. При этом избыточное давление распространяется равномерно по всему объему тороидального корпуса 2, в том числе и обрабатываемому отводу 4. Происходит процесс опрессовки, исключающий появление изгибающих усилий отвода 4 и снимающий остаточные сварочные напряжения. После опрессовки оператор снижает давление рабочего агента, снимает крестовину 6 и, снимая прижимные муфты 3, высвобождает отвод 4 из корпуса 2. В сравнении с прототипом заявляемые способ и установка обеспечивают снятие остаточных сварочных напряжений в тороидальных конструкциях оболочкового типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В КОЛЬЦЕВЫХ СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ ПРИ СВАРКЕ ПОД ФЛЮСОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2477202C1 |

| Устройство для дуговой сварки | 1979 |

|

SU880680A1 |

| УСТАНОВКА ДЛЯ СВАРКИ | 1973 |

|

SU407681A1 |

| СПОСОБ СНИЖЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2009 |

|

RU2424885C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 2013 |

|

RU2556158C2 |

| СПОСОБ СВАРКИ РАМЫ МИКРОАВТОМОБИЛЯ КАРТ | 2023 |

|

RU2825352C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ | 2020 |

|

RU2754328C1 |

| КОМПОЗИЦИОННЫЕ МНОГОСЛОЙНЫЕ МАТЕРИАЛЫ, СПОСОБЫ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ, УСЕЧЕННОЙ ПОЛУСФЕРЫ, ОБОЛОЧКИ, ПОЛУОБОЛОЧКИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 2007 |

|

RU2421429C2 |

| Устройство для дуговой сварки | 1983 |

|

SU1098734A1 |

| ОПОРА ПОДВИЖНАЯ ТРУБОПРОВОДА И ЕЕ ОПОРНЫЙ УЗЕЛ | 2014 |

|

RU2572743C2 |

Изобретение относится к сварочному производству и может быть использовано для устранения остаточных сварочных напряжений в тороидальных конструкциях оболочкового типа методом опрессовки. Устройство содержит корпус (2), элемент для подачи внутрь корпуса рабочего агента (5), ложемент (1), элементы для крепления корпуса к ложементу (6) и прижимные муфты (3). Корпус (2) устройства выполнен тороидальным и состоит из металлического полого полукольца и четверти полого кольца, приваренного к одному из торцов полукольца. Прижимные муфты (3) размещены по краям корпуса (2) для крепления обрабатываемой конструкции (4) с образованием замкнутого тороидального корпуса, внутрь которого подают рабочий агент. Обеспечивается равномерное воздействие давления на весь корпус, в том числе и на обрабатываемый элемент, что упрощает снятие остаточных сварочных напряжений. 2 н.п. ф-лы, 1 ил.

| Способ снижения остаточных напряжений в сварных оболочках | 1985 |

|

SU1361184A1 |

| СПОСОБ СНИЖЕНИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ ТРУБОПРОВОДА | 2002 |

|

RU2230641C1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ СВАРНЫХ СОЕДИНЕНИЙ СОСУДОВ И АППАРАТОВ, А ТАКЖЕ ИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2243272C1 |

| Способ снятия остаточных напряжений в металлических деталях | 1982 |

|

SU1052550A1 |

| Способ уменьшения остаточных деформаций и напряжений в сварных корпусных конструкциях | 1981 |

|

SU1066765A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2007-12-27—Публикация

2006-05-15—Подача