Изобретение относится к молочной И микробиологической промышленности и касается способа производства пи тательных сред для микробиологических исследований молока и молочных продуктов. Известен способ производства сухих питательных сред, предусматривающий гидролиз, смешивание агарагара и гидролизата, сбивание смеси в пену, сушку пены на конвективной сушилке при температуре 100-110 С и фасовку продукта Cl. Недостатком этого способа являют ся большие потери тепла в окружающую среду, малая производительность и низкое качество готового продукта из-за отсутствия при с.ушке стадии охлаждения, необходимой для кристал лизации пены и уменьшения ее адгези к поверхности. Наиболее близок к предлагаемому по технической сущности и достигаемому эффекту способ, предусматриваю щий ферментативный гидролиз обезжиренного молока, выдержку, сгущение, ввод агар-агара, сушку и расфасовку С2. Недостатками известного способа являются большие энергетические зат раты, так как внесение агар-агара в сухом виде в высушенный гидролиза требует операции смешивания, добитьп-ч же равномерного распределения одного сухого продукта в другом затруд нительно, что сказывается на качественных показателях сухих питательных сред. Кроме того, в процессе транспортировки и хранения порошковых сре вследствие различного удельного веса и дисперсности сухих компонентов, со ставляющих рецептуру препарата, происходит расслоение питательных субстратов, что отрицательно сказывается на их стандартности и однородности. При использовании волокнистого и пластинчатого агар-агаров также весьма трудно добиться качественных сухих питательных сред. Цель изобретения - сокращение энергетических затрат и улучшениекачества готового продукта. Поставленная цель достигается тем, что согласно способу производства питательных сред длямикробиологических исследований молока и молочных продуктов, предусматривающему ферментативный гидролиз обезжиренного молока, выдержку, сгущение, ввод агар-агара и расфасовку, агарагар, вводят перед сгущением, сгущение смеси ведут до концентрации сухих веществ 80-85% с последующими грануляцией продукта до размера гранул 6-10 мм, охлаждением до 20-25°С выдерживанием в,течение 30-40.мин и обдувом гранул воздухом с температурой 95-105 С и влажностью 50-60%, подаваемым со скоростью 1,5-2,5 м/с. Применение предлагаемого способа позволяет использовать любой вид агар-агара - пластинчатый, волокнистый, порошкообразный, а также агаровый раствор. Пример 1 . Исходный грщролизат с содержанием сухих веществ 12% нагревают до 50°С и выдерживают в течение 15 мин, что дает более полную очистку от белка. Очищенный гидролизат нагревают до 80°С и расплавляют в нем агар-агар. Полученную смесь сгущают до содержания сухих веществ 80% при 80°С и давлении , 0,014 МПа. .Сгущенную смесь гранулируют до размера гранул 6 мм. Гранулы охлаждают до и вьодерживают в т-ечение 30 мин. Гранулированную питательную среду подают в конвективную сушилку СБА-1 с температурой воздуха 95°С и влажностью 50%, подаваемого со скоростью 2,5 м/с. Продолжительность обдува гранул 45 мин. Готовый продукт имеет влажность 7% и растворимость 0-, 03 мл сырого осадка. П р и м е р 2. Исходный гидролиэат с содержанием сухих веществ 15% натревают до 55°С и выдерживают в течение 15 мин, что дает более полную очистку от белка. Очищенный гидролизат нагревают до и расплавляют в нем агар-агар. Полученную смесь сгущают до содержания сухих веществ 85% при температуре 85°С и давлении 0,016 МПа. Сгущенную смесь гранулируют до размера гранул 10 мм. Гранулы охлаждают до и выдержи вают в течение 40 мин. Гранулированную питательную среду подают в конвективную сушилку СБА-1 с температурой воздуха 105°С и влажностью 60%, подаваемого со скоростью 1,5 м/с. Продолжительность обдува гранул 60 мин. Готовый продукт имеет влажность 5% и растворимость 0,02 мл сырого осадка. П р и м е р 3 ,( оптимальные значения ). Исходный гидролизат с содержанием сухих веществ 12% нагревают до 50°С и выщерживают в течение 15 мин, что дает более полную очистку от белка. Очищенный гидролизат : нагревают до 80°С и расплавляют в нем агар-агар. Полученную смесь сгущают до содержания сухих веществ 85% при и давлении 0,015 МПа. Сгущенную смесь гранулируют до размера гранул 6 мм, охлаждают их до 25°С и вьвдерживают в течение 30 мин. Гранулированную питательную среду подают в конвективную сушилку СБА-1 с температурой воздуха 100°С и влажностью 50%, подаваемого со скдростью

2,0 M/G. Продолжительность обдува гарнул 50 мин.

Готовый продукт имеет влажность 5% и растворимость 0,02 мл сырого осадка.

Для емеси содержание сухих веществ 80-85% является оптимальным, так как при более высоких концентрациях сухих веществ затрудняется вывод сгущенной смеси из аппарата и ее гранулирование. При содержании сухих веществ ниже 80% не происходит образование конденсационно-коагуЛяционной структуры, что отрицательно сказывается на сроках хранения продукта и не требует более длительного времени подсушки в конвективной сушилке.

Вьщержка гранул при 20-25с в течение 30-40 мин способствует наиболее быстрому образованию конденсационно-коагуляционной структуры, при температуре ниже или выше указанного предела возрастает время, необходимое для образования структуры, а уменьшение времени не способствует полному образованию конденсационно6-10 мм

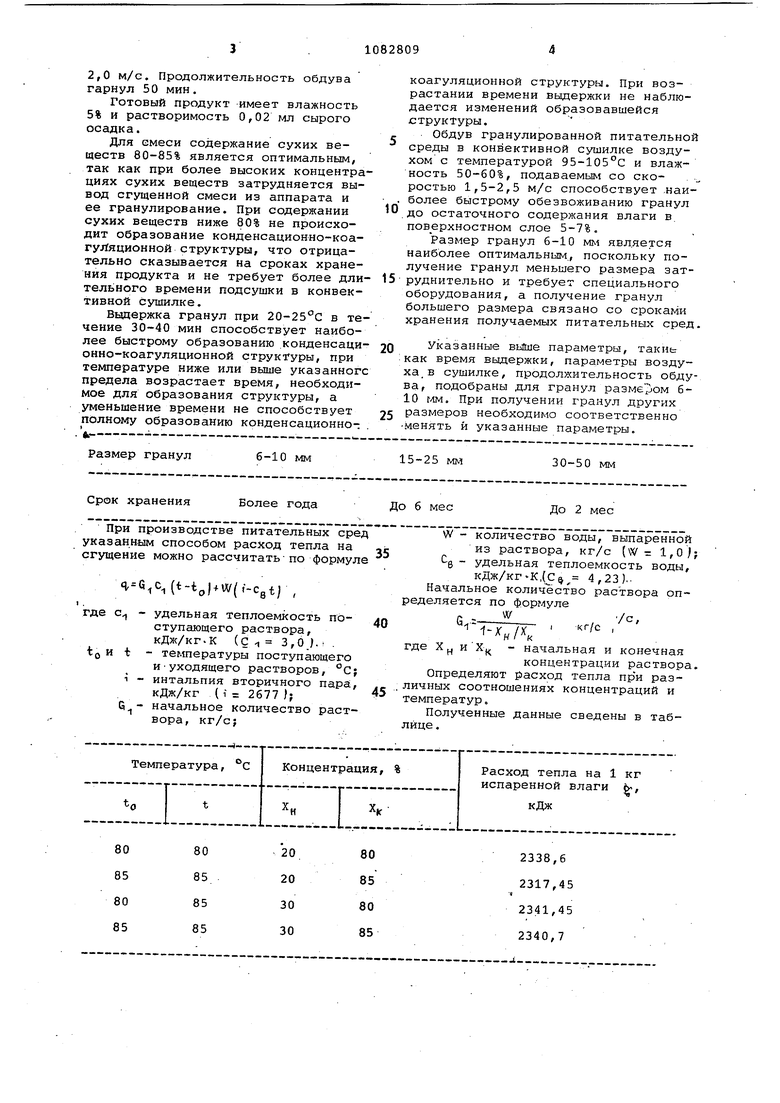

Размер гранул

коагуляционной структуры. При возрастании времени выдержки не наблюдается изменений образовавшейся структуры.

Обдув гранулированной питательной среды в конвективной сушилке воздухом с температурой 95-105°С и влажность 50-60%, подаваемым со скоростью 1,5-2,5 м/с способствует .наиболее быстрому обезвоживанию гранул до остаточного содержания влаги в, поверхностном слое 5-7%,

Размер гранул 6-10 мм явл.яется наиболее оптимальным,, поскольку получение гранул меньшего размера затруднительно и требует специального оборудования, а получение гранул большего размера связано со сроками хранения получаемых питательных сред

Указанные выше параметры, такньг ;как время выдержки, параметры воздуха, в сушилке, продолжительность обдува г подобраны для гранул pa3Me7jOM 610 глм. При получении гранул других размеров необходимо соответственно -менять и указанные параметры.

15-25 мм

30-50 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сухих питательных сред для микробиологических исследований молока и молочных продуктов | 1980 |

|

SU973611A1 |

| Способ приготовления питательной основы для выявления и учета молочнокислых бактерий в молоке и молочных продуктах | 1980 |

|

SU1024499A1 |

| Способ приготовления питательной среды для выявления дрожжей и плесеней в молоке и молочных продуктах | 1981 |

|

SU1013469A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОБИОТИКА ДЛЯ ЖИВОТНЫХ И ПТИЦЫ | 1992 |

|

RU2018313C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО СИНБИОТИЧЕСКОГО КОНЦЕНТРАТА НА ОСНОВЕ МОЛОЧНОЙ СЫВОРОТКИ | 2010 |

|

RU2454077C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО МОЛОЧНОГО ПРОДУКТА НА ОСНОВЕ МОЛОЧНОЙ СЫВОРОТКИ | 2006 |

|

RU2327358C1 |

| Способ производства сухих питательных сред | 1984 |

|

SU1275042A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИДРОЛИЗОВАННОГО МОЛОКА | 2001 |

|

RU2225122C2 |

| Способ приготовления питательной основы микробиологических сред | 1990 |

|

SU1776690A1 |

| Питательная среда для учета споровых анаэробных микроорганизмов-вредителей молочного производства | 1982 |

|

SU1102812A1 |

СПОСОБ ПРОИЗВОДСТВА ПИТА:ТЕЛЬНЫХ СРЕД ДЛЯ МИКРОБИОЛОГИЧЕСКИХ ИССЛЕДОВАНИЙ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ, предусматривающий ферментативный гидролиз обезжиренного молока, вьиержку, сгущение, ввод агар-аг ара и расфасовку, отличающийс я тем, что, с целью сокращения энергетических затрат и улучшения качества готового продукта, агарагар вводят перед сгущением, сгущение смеси ведут до концентрации сухих веществ 80-85% с последующими грануляцией продукта до размера 6-10 мм, охлаждением до 20-25°С, выдерживанием в течение 30-40 мин и обдувом гранул воздухом с температурой 95-105°С и влажностью 50-60%, (Л Подаваемым со скоростью 1,5-2,5 м/с.

Более года

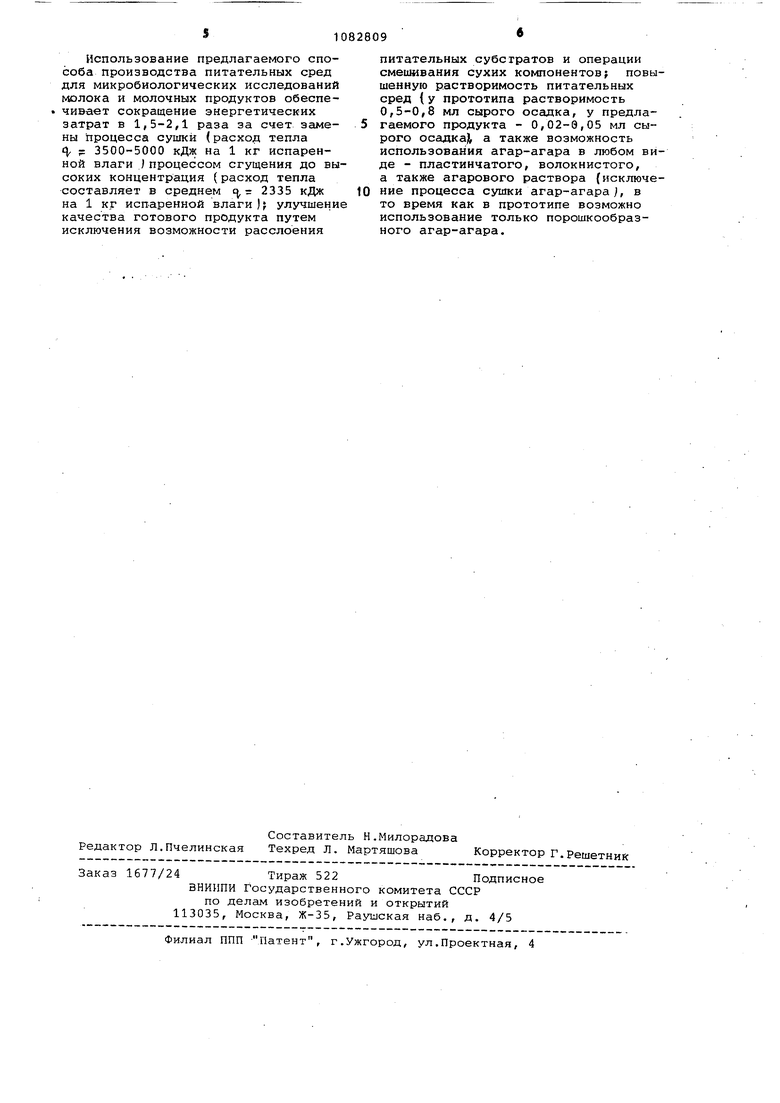

Срок хранения При производстве питательных сре указанным способом расход тепла на сгущение можно рассчитать по формул ((,--Cgt/ , I . где с - удельная теплоемкость поступающего раствора, кДхс/кг.К (С -, 3,0 .i . to и t - температуры поступающего иуходящего растворов, °С; i - интальпия вторичного пара, кДж/кг (1 2677 ); ( начальное количество раствора, кг/с;

80 85 80 85

80 85.

20 20 30 30 85 85

До б мес

До 2 мес

2338,6 2317,45 2341,45 2340,7 W - количество воды, выпаренной из раствора, кг/с (V : Cg - удельная теплоемкость воды, кДж/кг.К,(С5 4,23).. Начальное количество раствора опеляется по формуле Г - / I-TTT 7Y I X j иХ) - начальная и конечная концентрации раствора. Определяют расход тепла при разных соотношениях концентраций и ператур, Полученные данные сведены в табе.

Использование предлагаемого способа производства питательных сред для микробиологически исследований молока и молочных продуктов обеспечивает сокращение энергетических затрат в 1,5-2,1 раза за счет замены процесса сушки (расход тепла tV - 3500-5000 кДяс на 1 кг испаренной влаги ) процессом сгущения до высоких концентрация (расход тепла составляет в среднем с, 2335 кДж на 1 кг исп-аренной влаги )j улучшение качества готового продукта путем исключения возможности расслоения

питательных субстратов и операции смешивания сухих компонентов; повышенную растворимость питательных сред { у прототипа растворимость 0,5-0,8 мл сырого осадка, у предлагаемого продукта - 0,02-0,05 мл сырого осадка) а также возможность использования агар-агара в любом виде - пластинчатого, волокнистого, а также агарового раствора {исключение процесса сушки агар-агара ;, в то время как в прототипе возможно использование только порошкообразного агар-агара.

Авторы

Даты

1984-03-30—Публикация

1982-09-24—Подача