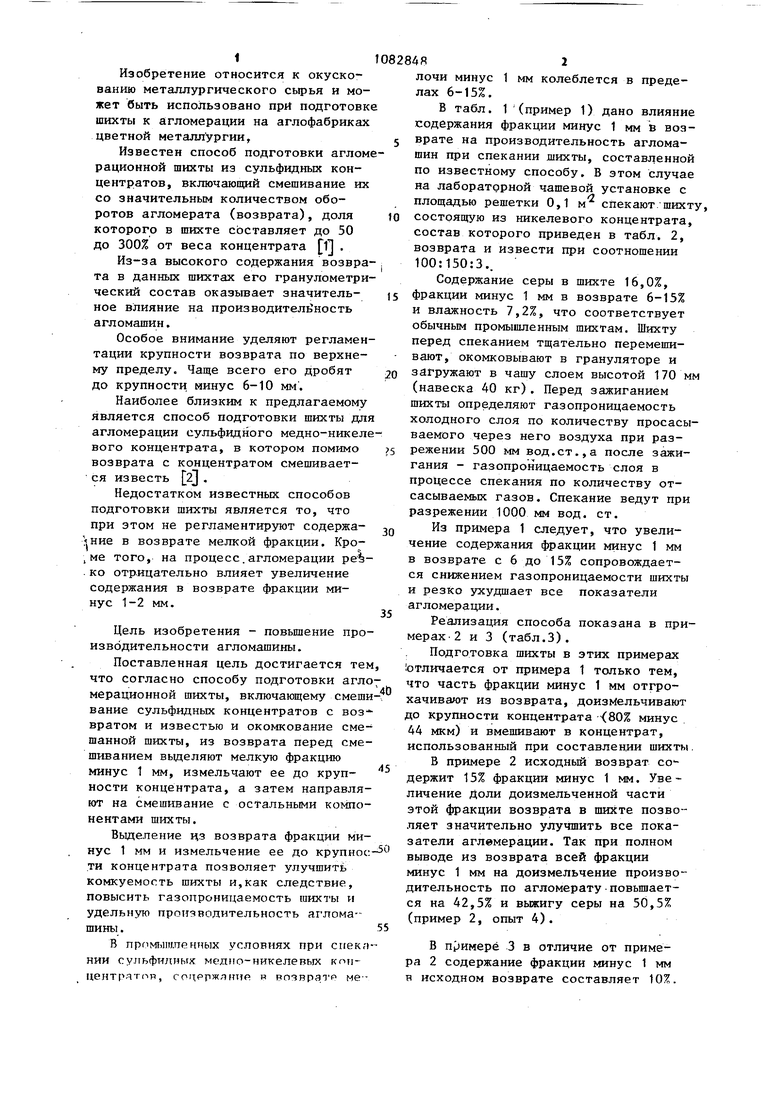

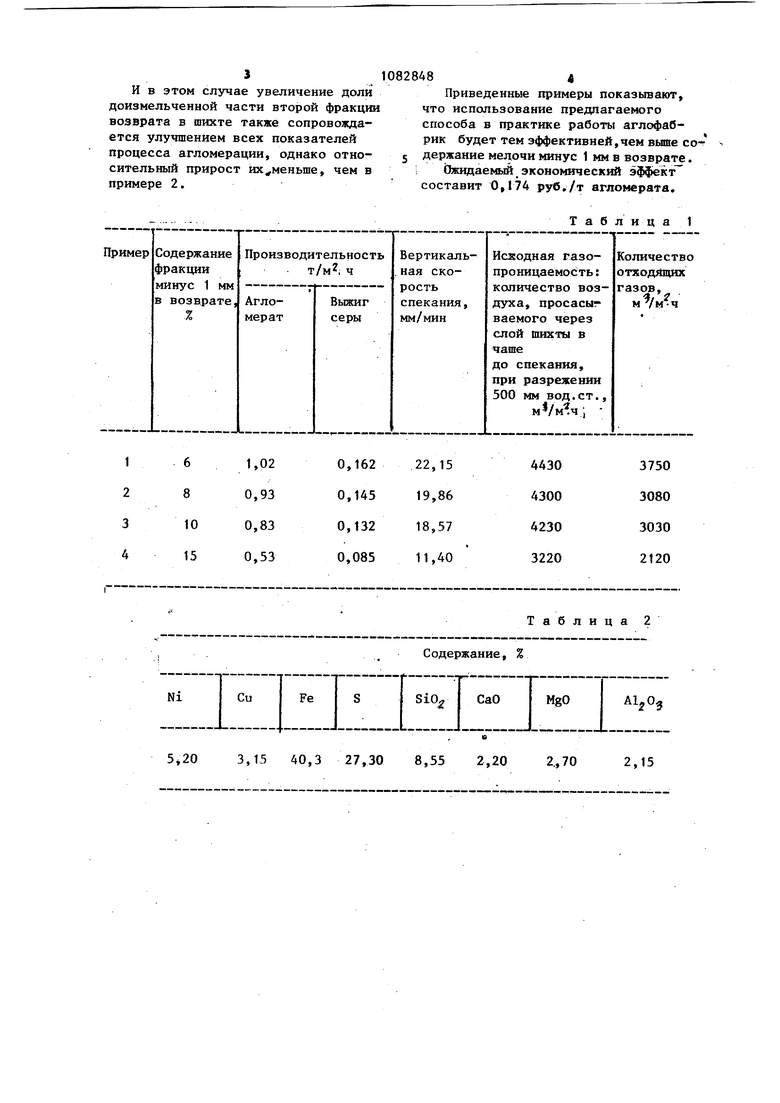

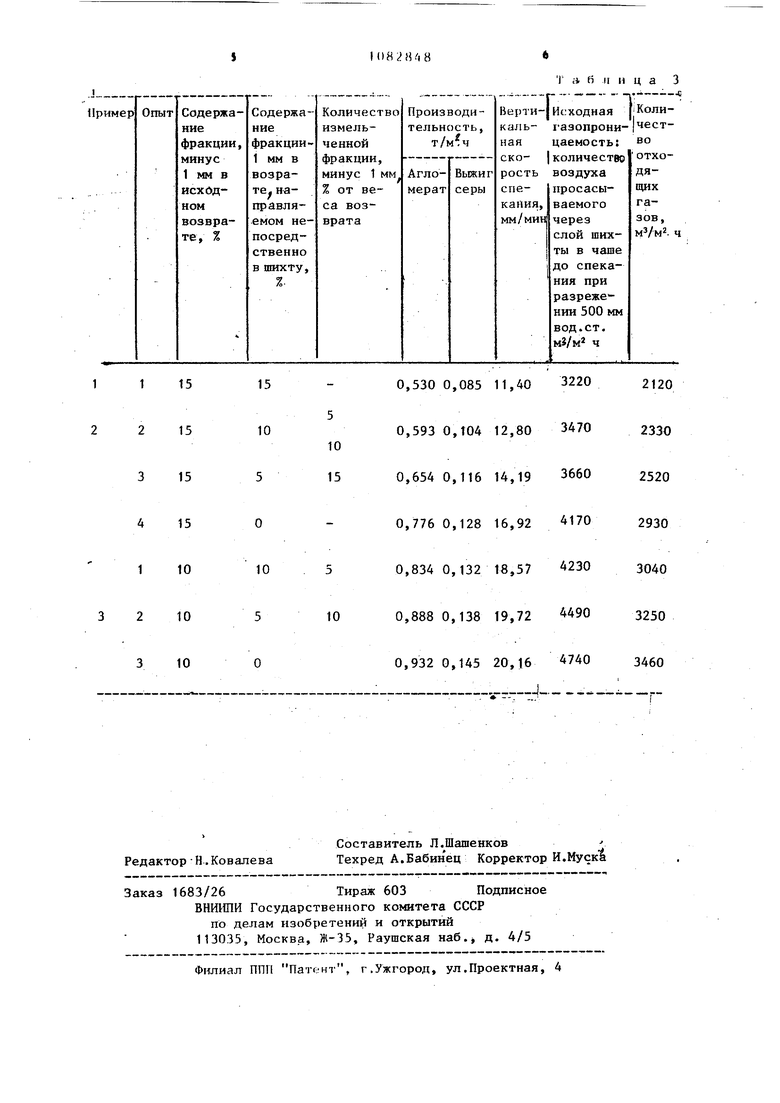

Изобретение относится к окускованию металлургического сырья и может быть использовано при подготовк шихты к агломерации на аглофабриках цветной металлургии, Известен способ подготовки аглом рационной шихты из сульфидных концентратов, включающий смешивание их со значительным количеством оборотов агломерата (возврата), доля которого в шихте составляет до 50 до 300% от веса концентрата Л . Из-за высокого содержания возврата в данных шихтах его гранулометрический состав оказывает значительное влияние на производительность агломаюин. Особое внимание уделяют регламентации крупности возврата по верхнему пределу. Чаще всего его дробят до крупности минус 6-10 мм. Наиболее близким к предлагаемому является способ подготовки шихты для агломерации сульфидного медно-никеле вого концентрата, в котором помимо возврата с концентратом смешивается известь 2 . Недостатком известных способов подготовки шихты является то, что при этом не регламентируют содержа.ние в возврате мелкой фракции. Кро, ме того, на процесс.агломерации .ко отрицательно влияет увеличение содержания в возврате фракции минус 1-2 мм. Цель изобретения - повьш1ение про изводительности агломашины. Поставленная цель достигается тем что согласно способу подготовки агло мерационной шихты, включающему смеши вание сульфидных концентратов с воз вратом и известью и окомкование смешанной шихты, из возврата перед смешиванием выделяют мелкую фракцию минус 1 мм, измельчают ее до крупности концентрата, а затем направляют на смешивание с остальными кo moнентами шихты. Вьщеление из возврата фракции минус 1 мм и измельчение ее до крупнос ти концентрата позволяет улучшить комкуемость шихты и,как следствие, повысить газопроницаемость шихты и удельную производительность агломашины. В прпм1.1шленных условиях при спекп НИИ сульфидных мед(1о никелевых копцеитрятов, гоцргжягтие и возвратр мелочи минус 1 мм колеблется в пределах 6-15%. В табл. 1 Чпример 1) дано влияние содержания фракции минус 1 мм в возврате на производительность агломашин при спекании шихты, составленной по известному способу. В этом случае на лабораторной чашевой установке с площадью решетки 0,1 м спекают, шихту, состоящую из никелевого концентрата, состав которого приведен в табл. 2, возврата и извести при соотношении 100:150:3.. Содержание серы в шихте 16,0%, фракции минус 1 мм в возврате 6-15% и влажность 7,2%, что соответствует обычным промышленным шихтам. Шихту перед спеканием тщательно перемешивают, окомковывают в грануляторе и загружают в чашу слоем высотой 170 мм (навеска 40 кг). Перед зажиганием шихты определяют газопроницаемость холодного слоя по количеству просасываемого через него воздуха при разрежении 500 мм вод.ст.,а после зажигания - газопроницаемость слоя в процессе спекания по количеству отсасываемых газов. Спекание ведут при разрежении 1000 мм вод. ст. Из примера 1 следует, что увеличение содержания фракции минус 1 мм в возврате с 6 до 15% сопровождается снижением газопроницаемости шихты и резко ухудшает все показатели агломерации. Реализация способа показана в примераХ2 и 3 (табл.3). Подготовка шихты в этих примерах отличается от примера 1 только тем, что часть фракции минус 1 мм отгрохачивают из возврата, доизмельчивают о крупности концентрата 80% минус 44 мкм) и вмешивают в концентрат, использованный при составлении шихты. В примере 2 исходный возврат содержит 15% фракции минус 1 мм. Увеличение Доли доизмельченной части этой фракции возврата в шихте позволяет значительно улучшить все показатели аглвмерации. Так при полном выводе из возврата всей фракции минус 1 мм на доизмеЛьчение производительность по агломерату-повьш1ается на 42,5% и выжигу серы на 50,5% (пример 2, опыт 4). В примере 3 в отличие от примера 2 содержание фракции минус 1 мм в исходном возврате составляет 10%.

И в этом случае увеличение доли доизмельченной части второй фракции возврата в шихте также сопровождается улучшением всех показателей процесса агломерации, однако относительный прирост их меньше, чем в примере 2.

Приведенные примеры показывают, что использование предлагаемого способа в практике работы аглофабрик будет тем эффективней,чем выше со- 5 держание мелочи минус 1 мм в возврате. : Ожидаемый,экономический э$$ект составит 0,174 руб./т агломерата.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты для алгомерации сульфидного концентрата | 1990 |

|

SU1774961A3 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| Способ агломерации тонкоизмельченных руд и концентратов | 1982 |

|

SU1060694A1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1502641A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подготовки агломерационной шихты к спеканию | 1989 |

|

SU1708890A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534174C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 2014 |

|

RU2552218C1 |

| Способ подготовки агломерационной шихты к спеканию | 1989 |

|

SU1759917A1 |

епОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ, включающий смешивание сульфидных концентратов с возвратом и известью и окомкование полученной шихты, о тли ч ающ и и с я тем, что, с целью повышения производительности агломапшны, из возврата перед смешиванием вьщёляют фракцию минус 1 мм, измельчают до крупности концентрата, а затем направляют на смешивание с остальными компонентами шихты.

6 8

0,162

1,02 0,145 0,93 0,132

10 15 0,83 0,085 0,53

5,20 3,15 40,3 27,30 8,55 2,20 2., 70

4430

3750 3080 4300 3030 4230 2120 3220

Таблица 2

Содержание, %

2,15

ij. fi II И Ц a 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лоскутов Ф.Н.Агломерирующий обжиг свинцовых Концентратов на зарубежных заводах | |||

| Цветные машины, 1961, № 25 с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Обогащение руд | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-03-30—Публикация

1983-01-26—Подача