СХ) 4

О

сл

со

Изобретение относится к текстильной пром1 1шленности, а именно к устрой :твам для приготовления пенных печатных красок.Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство предварительного вспенивания, включающий корпус с рубащкой, патрубки ввода и вывода продуктов, полый шток с поршнем и перфорированными дисками, имеющими форму усеченных сфер, и электромеханический привод LI

Однако при скоростном перемешиваНИИ в турбулентном режиме вспенивания степень дисперсности пены неодинакова, что определяет ее сравнительно низкую устойчивость, а следовательно не обеспечивается получение четкого контура рисунка на ткани. Кроме того, процесс получения пены сравнительно длителен (40-55 мин).

Целью изобретения является повышение качества вспенивания и произво дительности устройства.

Поставленная цель достигается тем, что в перемешивающем устройстве содержащем корпус с рубашкой, патрубки ввода и вывода продуктов, полый шток с поршнем и перфорированными дисками, имеющими форму усеченных сфер, и электромеханический привод, каждая пара перфорированных дисков снабжена прикрепленными к полому штоку биморфными пьезоке рамическими элементами, выполненными в виде двух пластин с обкладками, электрически соединенными в противофазе с источником асимметричного пилообразного напряжения посредством переменного резистора, при этом один из пьезокерамических элементов каждой пары перфорированных дисков подключен к источнику напряжения посредством конденсатора.

Такое выполнение устройства позволяет достичь условий, при которых печатные пены характеризуются вьзрокой степенью монодисперсности и эффективностью дробления пузырьков газовой фазы до указанной степени диспер.ности, что в конечном итоге позволяет повысить качество вспенивания и в несколько раз сократить время получения печатных пен не применяя мощных скоростных мешалок пропеллерного или турбинного типа.

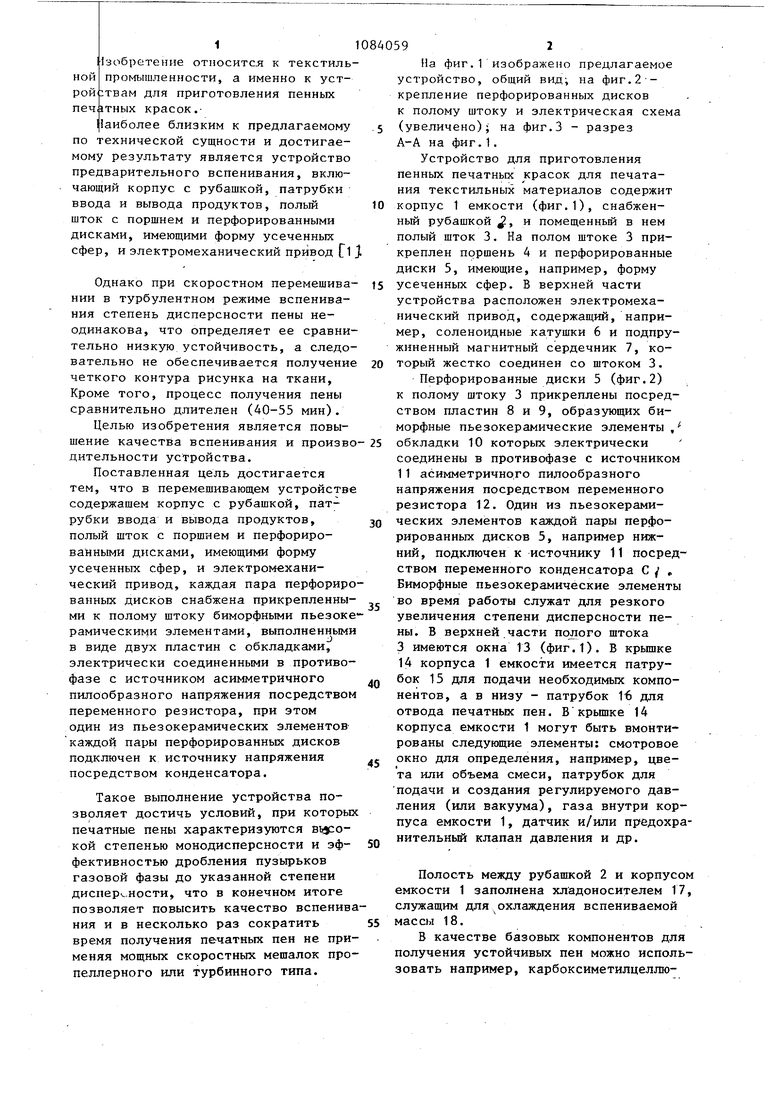

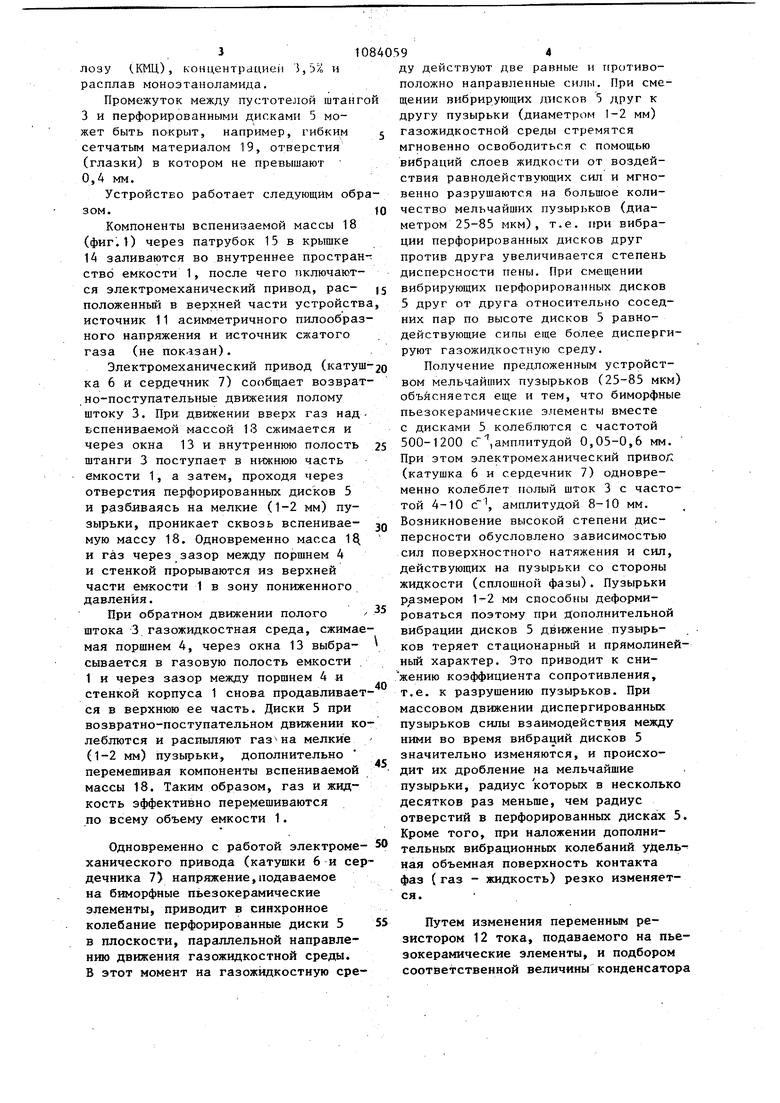

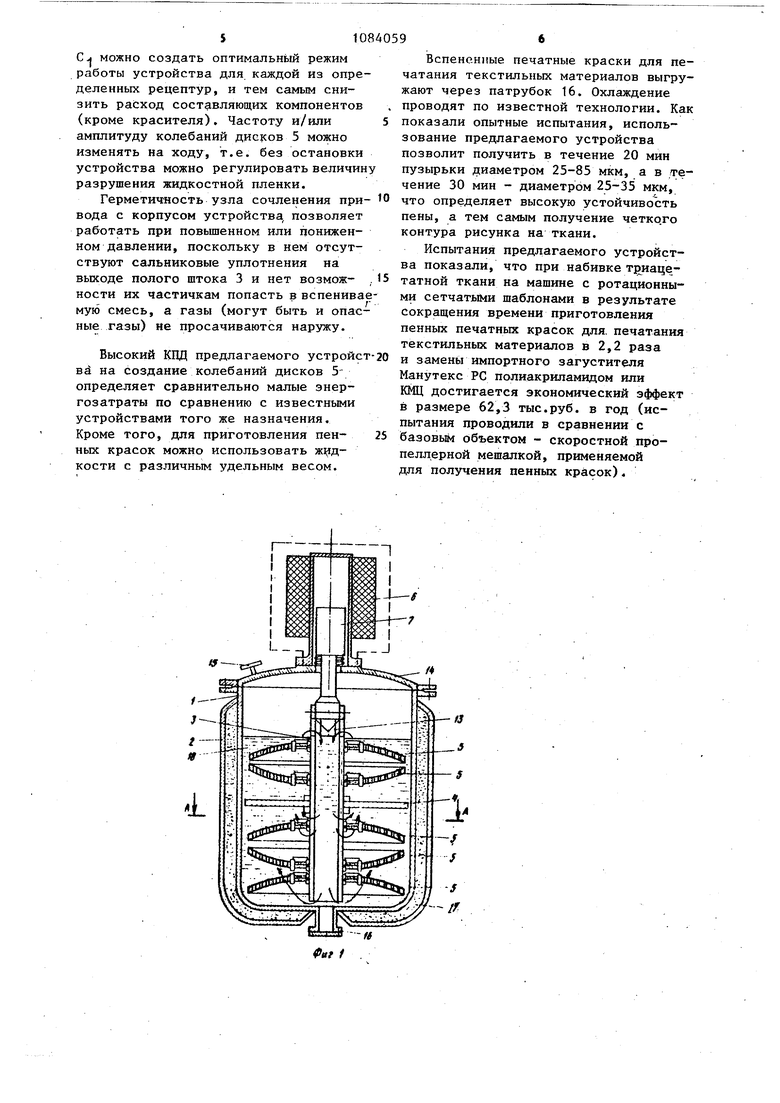

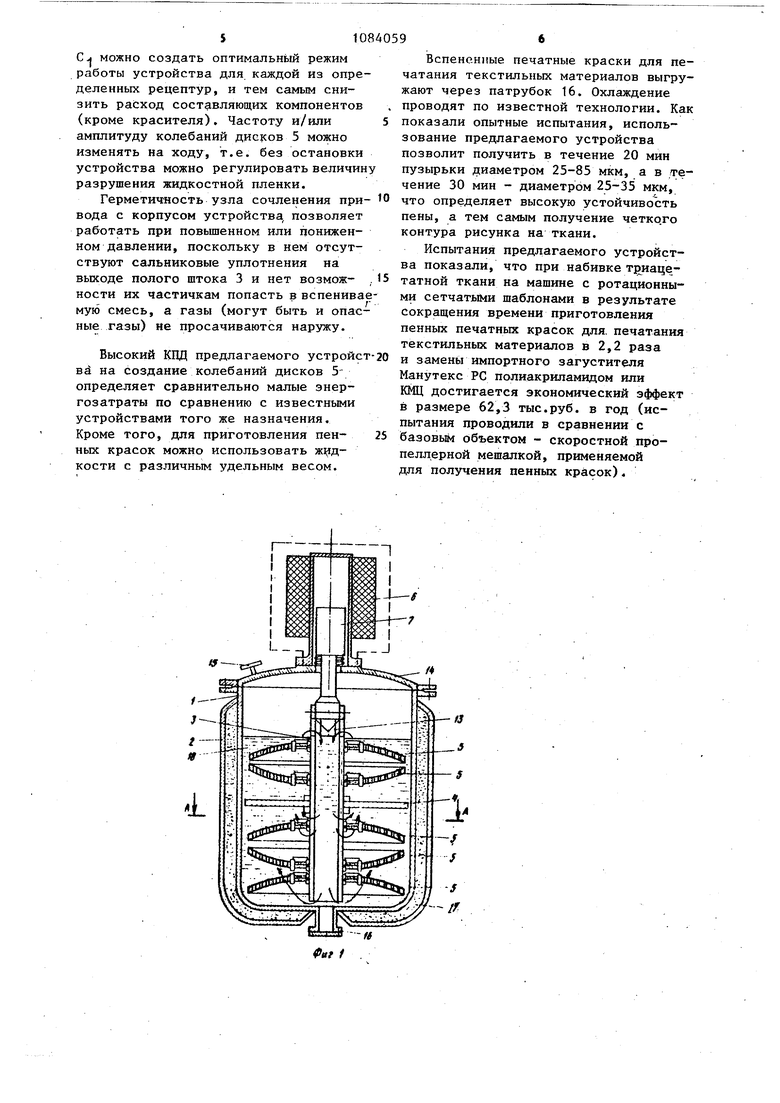

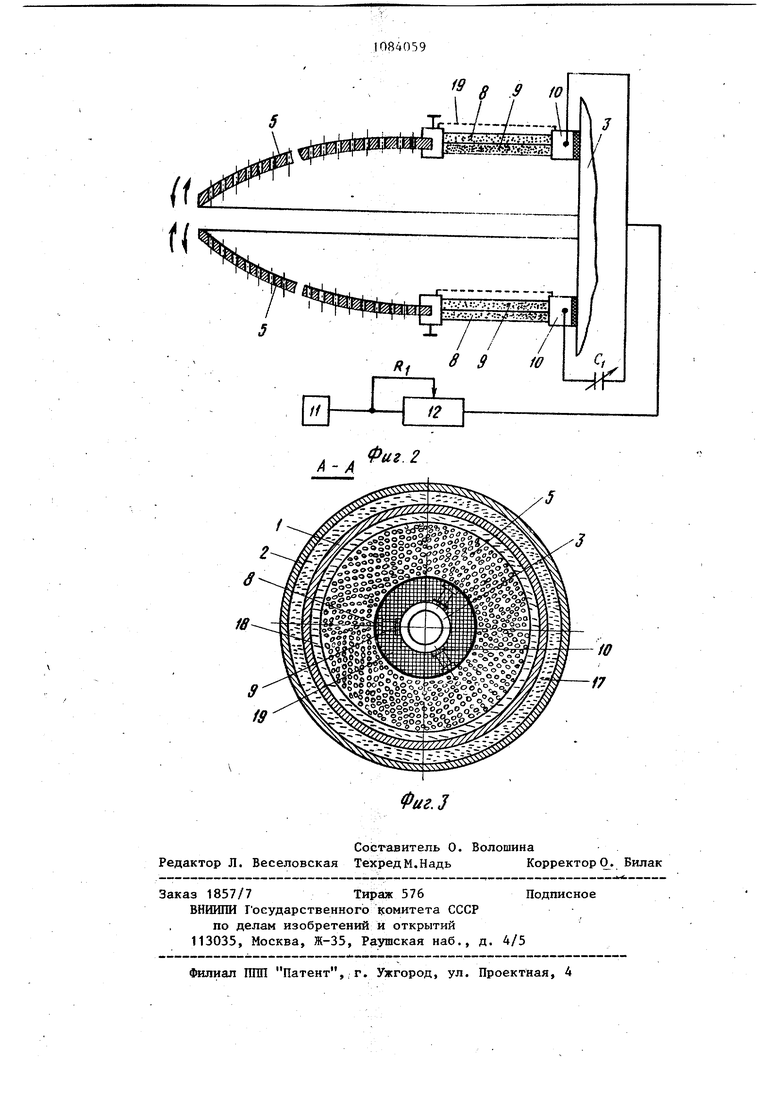

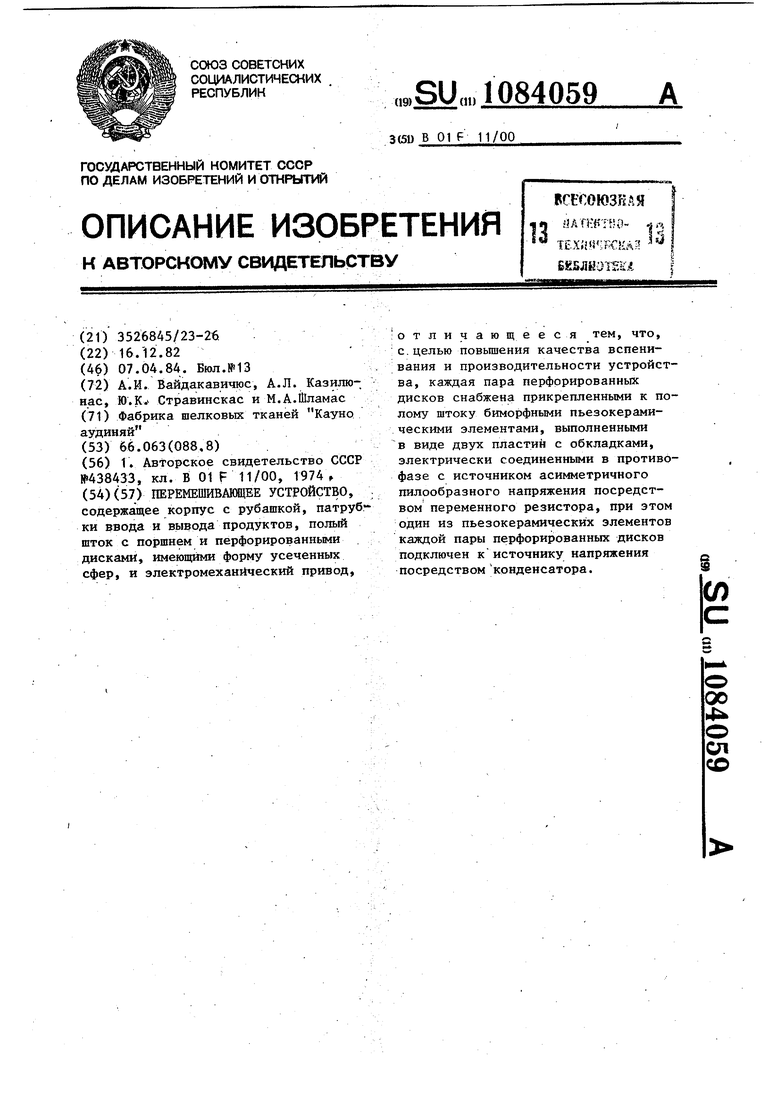

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2-крепление перфорированных дисков к полому штоку и электрическая схема (увеличено); на фиг.З - разрез А-А на фиг.1.

Устройство для приготовления пенных печатных красок для печатания текстильных материалов содержит корпус 1 емкости (фиг.1), снабженный рубашкой , и помещенный в нем полый шток 3. На полом штоке 3 прикреплен поршень 4 и перфорированные диски 5, имеющие, например, форму усеченных сфер. В верхней части устройства расположен электромеханический привод, содержащий, например, соленоидные катушки 6 и подпружиненный магнитный сердечник 7, который жестко соединен со штоком 3.

Перфорированные диски 5 (фиг.2) к полому штоку 3 прикреплены посредством пластин 8 и 9, образующих биморфные пьезокерамические элементы, обкладки 10 которых электрически соединены в противофазе с источником 11 асимметричного пилообразного напряжения посредством переменного резистора 12. Один из пьезокерамических элементов каждой пары перфорированных дисков 5, например нижний, подключен к источнику 11 посредством переменного конденсатора С / , Биморфные пьезокерамические элементы во время работы служат для резкого увеличения степени дисперсности пены. В верхней части полого штока 3 имеются окна 13 (фиг.1). В крьш1ке 14 корпуса 1 емкости имеется патрубок 15 для подачи необходимых компонентов, а в низу - патрубок 16 для отвода печатных пен. В крьппке 14 корпуса емкости 1 могут быть вмонтированы следующие элементы: смотровое окно для определения, например, цвета или объема смеси, патрубок для подачи и создания регулируемого давления (или вакуума), газа внутри корпуса емкости 1, датчик и/или предохрнительньй клапан давления и др.

Полость между рубашкой 2 и корпусо емкости 1 заполнена хладоносителем 1 служащим для охлаждения вспениваемой массы 18.

В качестве базовых компонентов для получения устойчивых пен можно использовать например, карбоксиметилцеллюлозу (КМЦ), концентрацией 5,3% и расплав моноэтаноламида. Промежуток между пустотелой штан 3 и перфорированными дисками 5 может быть покрыт, например, гибким сетчатым материалом 19, отверстия (глазки) в котором не превышают 0,4 мм. Устройство работает следующим об зом, Компоненты вспенизаемой массы 18 (фиг.1) через патрубок 15 в крышке 14 заливаются во внутреннее простра ство емкости 1, после чего включают ся электромеханический привод, расположенный в верхней части устройст источник 11 асимметричного пилообра ного напряжения и источник сжатого газа (не пок.азан). Электромеханический привод (кату ка 6 и сердечник 7) сообщает возвра но-поступательные движения полому штоку 3. При движении вверх газ над вспениваемой массой 13 сжимается и через окна 13 и внутреннюю полость штанги 3 поступает в нижнюю ча.сть емкости 1, а затем, проходя через отверстия перфорированных дисков 5 и разбиваясь на мелкие (1-2 мм) пузырьки, проникает сквозь вспениваемую массу 18. Одновременно масса 1 и газ через зазор между поршнем 4 и стенкой прорываются из верхней части емкости 1 в зону пониженного давления. При обратном движении полого штока 3 газожидкостная среда, сжима мая поршнем 4, через окна 13 выбрасывается в газовую полость емкости 1 и через зазор между поршнем 4 и стенкой корпуса 1 снова продавливае ся в верхнюю ее часть. Диски 5 при возвратно-поступательном движении к леблются и распыляют газона мелкие (1-2 мм) пузырьки, дополнительно перемешивая компоненты вспениваемой массы 18. Таким образом, газ и жидкость эффективно перевешиваются по всему объему емкости 1. Одновременно с работой электроне- 50 ханического привода (катушки 6 и сердечника 7) напряжение,подаваемое на биморфные пьезокерамические элементы, приводит в синхронное колебание перфорированные диски 5 55 в плоскости, параллельной направлению движения газожидкостной среды. В этот момент на газожйдкостную сре94ду действуют две равные и ггротивоположно направленные силы. При смещении вибрирующих дисков 5 друг к другу пузырьки (диаметром 1-2 мм) газожидкостной среды стремятся мгновенно освободиться с помощью вибраций слоев жидкости от воздействия равнодействующих сил и мгновенно разрушаются на большое количество мельчайших пузырьков (диаметром 25-85 мкм), т.е. при вибрации перфорированных дисков друг против друга увеличивается степень дисперсности пены. При смещении вибрирующих перфорированных дисков 5 друг от друга относительно соседних пар по высоте дисков 5 равнодействующие силы еще боле.е диспергируют газожидкостную среду. Получение предложенным устройством мельчайших пузырьков (25-85 мкм) объясняется еще и тем, что биморфные пьезокерамические элементы вместе с дисками 5 колеблются с частотой 500-1200 ,амплитудой 0,05-0,6 мм. При этом электромеханический приво/; (катушка 6 и сердечник 7) одновременно колеблет гюлый шток 3 с частотой 4-10 , амплитудой 8-10 мм. Возникновение высокой степени дисперсности обусловлено зависимостью сил поверхностного натяжения и сил, действующих на пузырьки со стороны жидкости (сплошной фазы). Пузырьки размером 1-2 мм способны деформироваться поэтому при дополнительной вибрации дисков 5 движение пузырьков теряет стационарный и прямолинейный характер. Это приводит к снижению коэффициента сопротивления, т.е. к разрушению пузырьков. При массовом движении диспергированных пузырьков силы взаимодействия между ними во время вибраций дисков 5 значительно изменяются, и происходит их дробление на мельчайшие пузырьки, радиус которых в несколько десятков раз меньше, чем радиус отверстий в перфорированных диска х 5. Кроме того, при наложении дополни ельных вибрационных колебаний уДель-ная объемная поверхность контакта фаз ( газ - жидкость) резко изменяется. Путем изменения переменным ре зистором 12 тока, подаваемого на пьеэокерамические элементы, и подбором соответственной величины конденсатора C-j можно создать оптимальньш режим работы устройства для. каждой из опре деленных рецептур, и тем самым снизить расход составляющих компонентов (кроме красителя). Частоту и/или амплитуду колебаний дисков 5 можно изменять на ходу, т.е. без остановки устройства можно регулировать величи разрушения жидкостной пленки. Герметичность узла сочленения при вода с корпусом устройства, позволяет работать при повышенном или пониженном давлении, поскольку в нем отсутствуют сальниковые уплотнения на выходе полого штока 3 и нет возможпопасть в вспенива ности их частичкам мую смесь, а газы (могут быть и опас ные газы) не просачиваются наружу. Высокий КПД предлагаемого устройс вё на создание колебаний дисков 5 определяет сравнительно малые энергозатраты по сравнению с известными устройствами того же назначения. Кроме того, для приготовления пенных красок можно использовать ж дкости с различным удельным весом. Вспененные печатные краски для печатания текстильных материалов выгружают через патрубок 16. Охлаждение проводят по известной технологии. Как показали опытные испытания, использование предлагаемого устройства позволит получить в течение 20 мин пузырьки диаметром 25-85 мкм, а в течение 30 мин - диаметром 25-35 мкм, что определяет высокую устойчивоЪть пены, а тем самым получение четко.го контура рисунка на ткани. Испытания предлагаемого устройства показали, что при набивке т иацетатной ткани на машине с ротационными сетчатьй и шаблонами в результате сокращения времени приготовления пенных печатных красок для. печатания текстильных материалов в 2,2 раза и замены импортного загустителя Манутекс PC полиакрнламидом или КМЦ достигается экономический эффект в размере 62,3 тыс.руб. в год (испытания проводили в сравнении с базовым объектом - скоростной пропеллерной мешалкой, применяемой для получения пенных красок).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приготовления пенной печатной текстильной краски | 1982 |

|

SU1084057A1 |

| Устройство для приготовления пенной печатной текстильной краски | 1983 |

|

SU1130392A1 |

| Устройство для приготовления пенной печатной текстильной краски | 1983 |

|

SU1113264A1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2555628C1 |

| Способ получения печатной краски для текстильных материалов из целлюлозных или полиамидных волокон | 1983 |

|

SU1320305A1 |

| Устройство для приготовления загущенной печатной текстильной краски | 1987 |

|

SU1510904A1 |

| Состав пенной печатной краски | 1980 |

|

SU922211A1 |

| Пенный состав для колорирования текстильных материалов | 1984 |

|

SU1463828A1 |

| Пенный состав для печати по текстильным материалам | 1986 |

|

SU1557225A1 |

| Состав для печатания по целлюлозосодержащим текстильным материалам двухфазным способом | 1990 |

|

SU1712503A1 |

ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО, содержащее корпус с рубашкой, патрубг ки ввода и вывода продуктов, полый шток с поршнем и перфорированными дисками, имеющими форму усеченных сфер, и электромеханический привод. отличающееся тем, что, с.целью повышения качества вспенивания и производительности устройства, каждая пара перфорированных дисков снабжена прикрепленными к полому штоку биморфными пьезокерамическими элементами, выполненными в виде двух пластин с обкладками, электрически соединенными в противофазе с источником асимметричного пилообразного напряжения посредством переменного резистора, при этом один из пьезокерамических элементов каждой пары перфорированных дисков подключен к источнику напряжения посредствомконденсатора. S

:i-.|

fr. j Htf

IT

| Г | |||

| ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО | 1972 |

|

SU438433A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-07—Публикация

1982-12-16—Подача