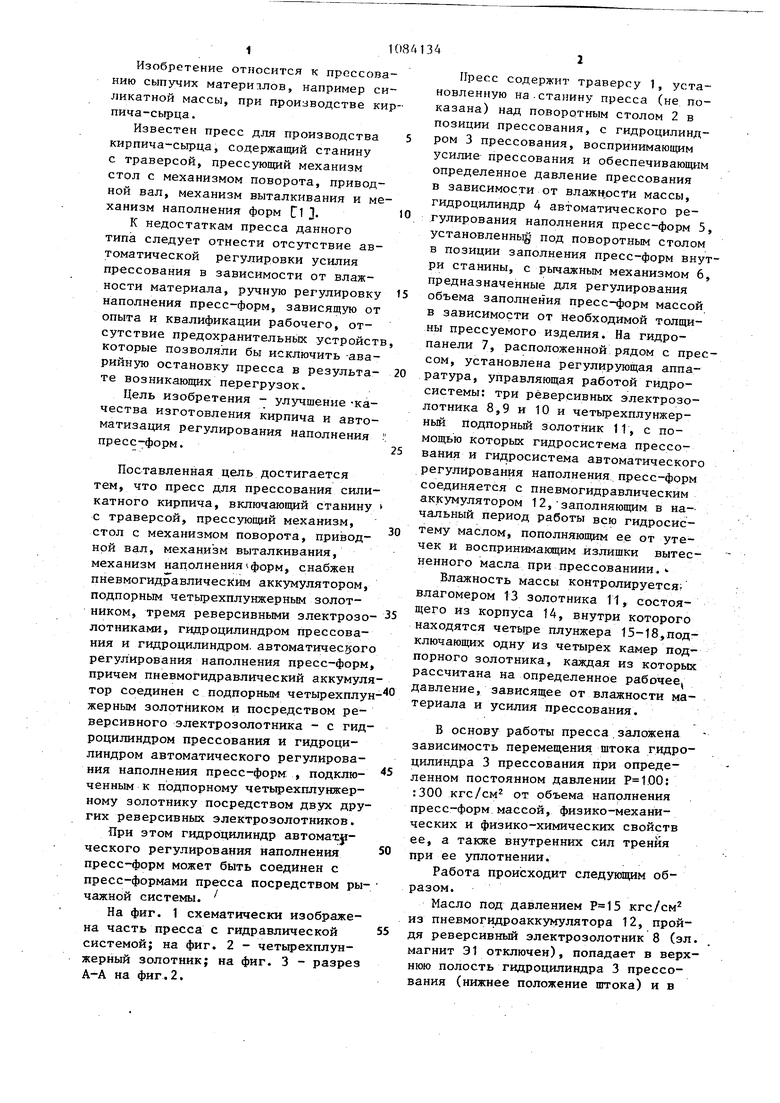

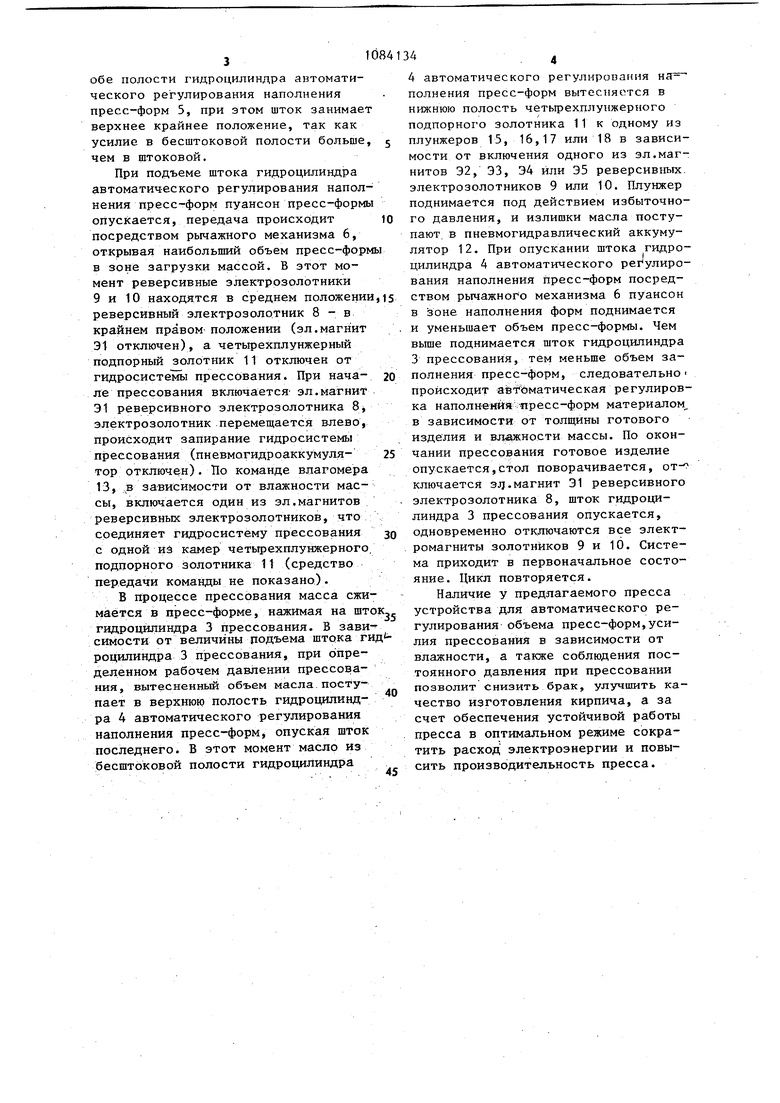

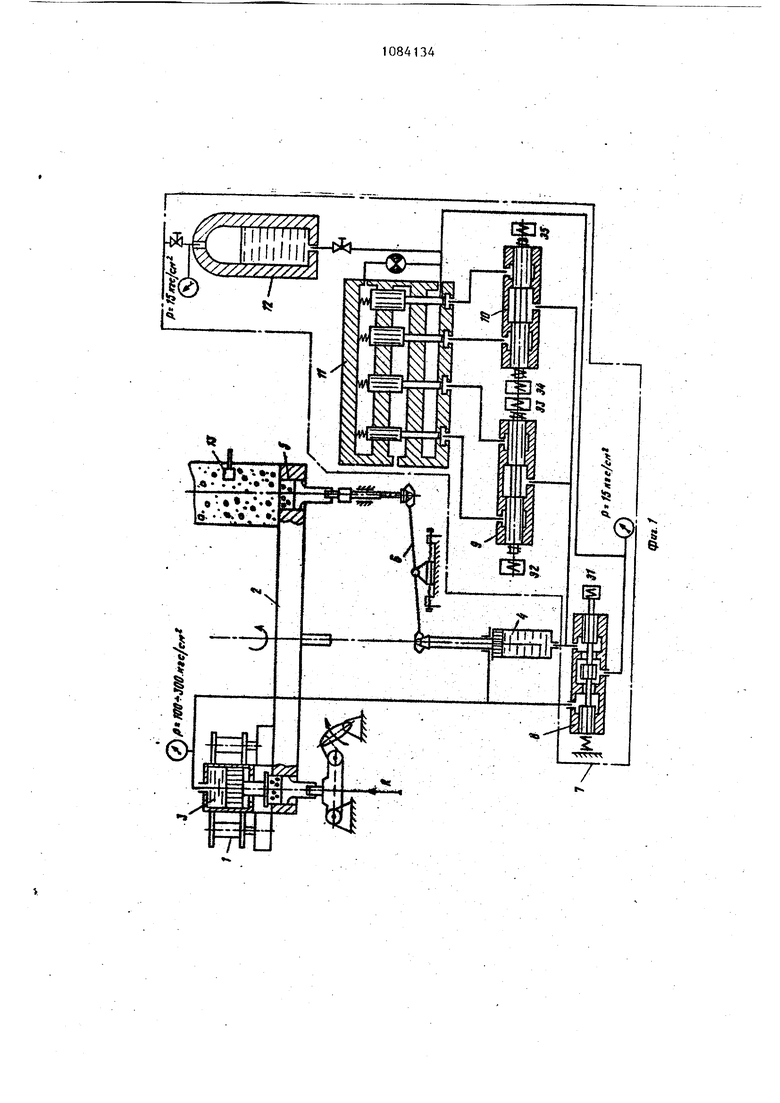

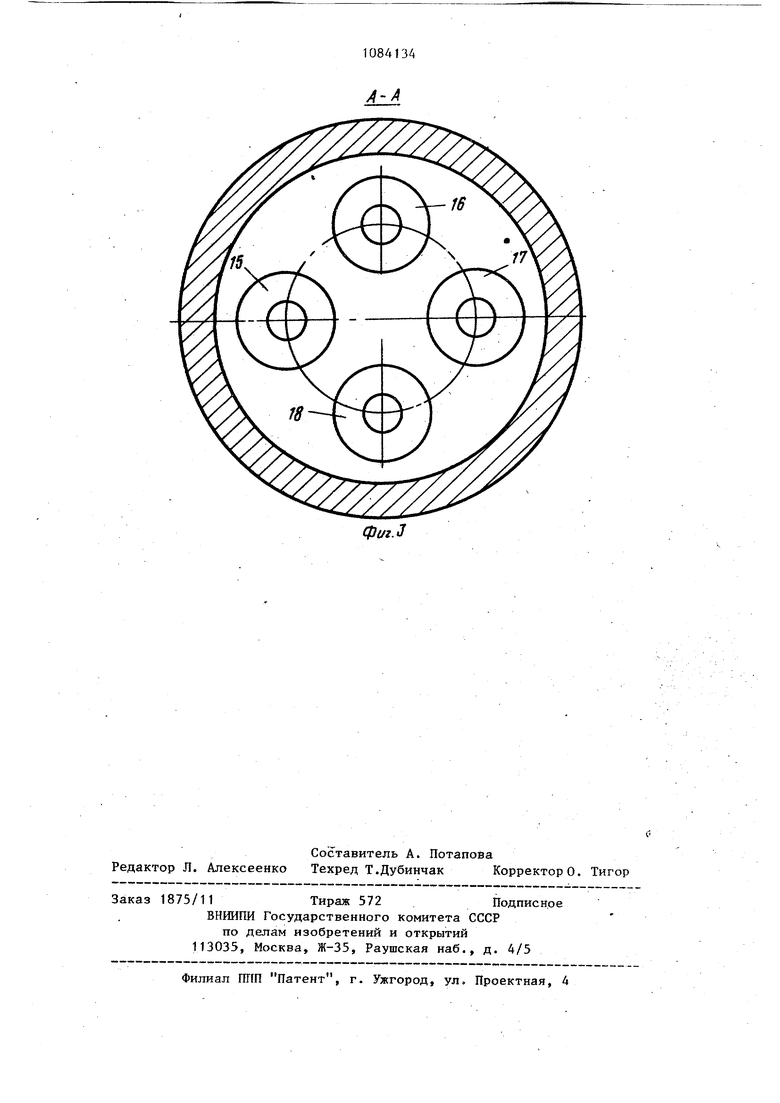

Изобретение относится к прессова нию сыпучих материалов, например си ликатной массы, при производстве ки пича-сырца. Известен пресс для производства кирпича-сьфца, содержащий станину с траверсой, прессующий механизм стол с механизмом поворота, приводной вал, механизм выталкивания и ме ханизм наполнения форм Cl3К недостаткам пресса данного типа следует отнести отсутствие автоматической регулировки усилия прессования в зависимости от влажности материала, ручную регулировку наполнения пресс-форм, зависящую от опыта и квалификации рабочего, отсутствие предохранительньк устройст которые позволяли бы исключить -аварийную остановку пресса в результате возникающих перегрузок. Цель изобретения - улучшение -качества изготовления кирпича и автоматизация регулирования наполнения пресс-форм. Поставленная цель достигается тем, что пресс для прессования силикатного кирпича, включающий станину с траверсой, прессующий механизм, стол с механизмом поворота, приводной вал, механизм выталкивания, механизм наполненияtформ, снабжен пневмогидравлическим аккумулятором, подпорным четырехплунжерным золотником, тремя реверсивными электрозолотниками, гидродилиндром прессования и гидроцилиндром, автоматического регулирования наполнения пресс-форм причем пневмогидравлический аккумуля тор соединен с подпорным четырехплун жерным золотником и посредством реверсивного электрозолотника - с гидроцилиндром прессования и гидроцилиндром автоматического регулирования наполнения пресс-форм: , подключенным к подпорному четырехплунжерному золотнику посредством двух других реверсивных электрозолотников. При этом гидроцилиндр aBTOMa-Ejiческого регулирования наполнения пресс-форм может быть соединен с пресс-формами пресса посредством ры чажной системы. На фиг. 1 схематически изображена часть пресса с гидравлической системой; на фиг. 2 - четьфехплунжерный золотник; на фиг. 3 - разрез А-А на фиг.2. Пресс содержит траверсу 1, установленную на.станину пресса (не показана) над поворотным столом 2 в позиции прессования, с гидроцилиндром 3 прессования, воспринимающим усилие прессования и обеспечивающим определенное давление прессования в зависимости от влажности массы, гидроцилиндр 4 автоматического регулирования наполнения пресс-форм 5, установленный оД поворотным столом в позиции заполнения пресс-форм внутри станины, с рычажным механизмом 6, предназначенные для регулирования объема заполнения пресс-форм массой в зависимости от необходимой толщины прессуемого изделия. На гидропанели 7, расположенной рядом с прессом, установлена регулирующая аппаратура, управляющая работой гидросистемы: три реверсивных электрозолотника 8,9 и 10 и четырехплунжерный подпорный золотник 11, с помощью которых гидросистема прессования и гидросистема автоматического регулирования наполнения пресс-форм соединяется с пневмогидравлическим аккумулятором 12,заполняющим в начальный период работы всю гидросистему маслом, пополняющим ее от утечек и воспринимающим излишки вытесненного масла при прессованиии. Влажность массы контролируется; влагомером 13 золотника 11, состоящего из корпуса 14, внутри которого находятся четыре плунжера 15-18,подключающих одну из четырех камер подпорного золотника, каждая из которых рассчитана на определенное рабочее, авление, зависящее от влажности материала и усилия прессования. В основу работы пресса.заложена зависимость перемещения штока гидроцилиндра 3 прессования при определенном постоянном давлении .00: :300 кгс/см от объема наполнения пресс-форм массой, физико-механических и физико-химических свойств ее, а также внутренних сил трения при ее уплотнении. Работа происходит следующим образом. Масло под давлением кгс/см из пневмогидроаккумулятора 12, пройдя реверсивный электрозолотник 8 (зл. магнит 31 отключен), попадает в верхнюю полость гидроцилиндра 3 прессования (нижнее положение штока) и в

обе полости гидроцилиндра автоматического регулирования наполнения пресс-форм 5, при этом шток занимает верхнее крайнее положение, так как усилие в бесштоковой полости больше, чем в щтоковой.

При подъеме штока гидроцилиндра автоматического регулирования наполнения пресс-форм пуансон пресс-формы опускается, передача происходит посредством рычажного меканизма 6, открывая наибольший объем пресс-форм Б зоне загрузки массой. В этот момент реверсивные электррзолотники 9 и 10 находятся в среднем положении реверсивный электрозолотник 8 - в крайнем правом положении (эл.магнит Э1 отключен), а четырехплунжерный подпорный золотник 11 отключен от гидросистемь прессования. При начале прессования включается эл.магнит Э1 реверсивного электрозолотника 8j электрозолотник перемещается влево, происходит запирание гидросистемы прессования (пневмогидроаккумулятор отключен). По команде влагомера 13, в зависимости от влажности массы, включается один из эл.магнитов реверсивных электрозолотников, что соединяет гидросистему прессования с одной из камер четырехплунжерного подпорного золотника 11 (средство передачи команды не показано).

В процессе прессования масса сжимается в пресс-форме, нажимая на што

гидроцйлиндра 3 прессования. В зави симости от величины родъема штока гироцилиндра 3 прессования, при определенном рабочем давлении прессования, вытесненньш объем масла.поступает в верхнюю полость гидроцилиндра 4 автоматического регулирования наполнения пресс-форм, опуская шток последнего. В этот момент масло из бесштоковой полости гидроцилиндра

4 автоматического регулирования ня полнения пресс-форм вытесняется в нижнюю полость четьфехплунжерного подпорного золотника 11 к одному из плунжеров 15, 16,17 или 18 в зависимости от включения одного из эл.магнитов Э2, ЭЗ, Э4 или Э5 реверсивных, электрозолотников 9 или 10. Плунжер поднимается под действием избыточного давления, и излишки масла поступают, в пневмогидравлический аккумулятор 12. При опускании штока гидроцилнндра 4 автоматического регулирования наполнения пресс-форм посредством рычажного механизма 6 пуансон в зоне наполнения форм поднимается и уменьшает объем пресс-формы. Чем вьшзе поднимается шток гидроцилиндра 3 прессования, тем меньше объем заполнения пресс-форм, следовательно происходит айтЬматическая регулировка наполнеййй пресс-форм материалом в зависимости от толщины готового изделия и влдасности массы. По окончании прессования готовое изделие опускается,стол поворачивается, от- ключается э.магнит 31 реверсивного электрозолотника 8, шток гидроцилиндра 3 прессования опускается, одновременно отключаются все электромагниты золотников 9 и 10. Система приходит в первоначальное состояние. Цикл повторяется.

Наличие у предлагаемого пресса устройства для автоматического регулирования объема пресс-форм,усилия прессования в зависимости от влажности, а также соблюдения постоянного давления при прессовании позволит снизить брак, улучшить качество изготовления кирпича, а за счет обеспечения устойчивой работы пресса в оптимальном режиме сократить расход электроэнергии и повысить производительность пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1992 |

|

RU2065882C1 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021896C1 |

| Коленорычажный пресс для полусухого прессования | 1981 |

|

SU961957A1 |

| ПРЕСС ДЛЯ ПРЕССОВАНИЯ ЛИСТОВОГО ТАБАКАВ КИПЫ | 1964 |

|

SU166595A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ | 2000 |

|

RU2199851C2 |

| ГИДРОПРИВОД ПРЕССА | 1999 |

|

RU2169665C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СЕКТОРНЫМ ПРИЖИМОМ ШТАМПА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ | 2019 |

|

RU2723857C1 |

| Пресс для формования фасонных камней, кирпичей и т.п. | 1928 |

|

SU14628A1 |

| Брикетировочная машина | 1990 |

|

SU1784673A1 |

1. ПРЕСС ДЛЯ 11РЕССОВМ1ИЯ СШШКАТНОГО КИРПИЧА, включающий станину с траззерсой, прессующий Механизм, стол с механизмом поворота приводной вал, механизм выталкивания, механизм наполнения форм, о т л и ч а ю щ и и с я тем, что, с целые улучшения качества изготовления кирпича, автоматизации регулирования наполнения пресс-форм, он снабжен пневмогидравлическим аккумулятором, подпорным четырехплунжерным золотником, тремя реверсивными электрозолотниками, гидроцилиндром прессований и гидроцилиндром автоматического регулирования наполнения пресс-форм, причем йневмогидравлический аккумулятор Соединен с подпорным четырехплунжерньм золотником и посредством ререрсивного электррзолотника - с гидроцилиндром прессования и гидроцилиндром автоматического регулирования наполнения пресс-форм, подключенным к подпор- . ному четырехплунжерному з олотнику посредством двух других реверсивных электрозолотников. (Л 2. Пресс по П.1, от л и ч а ющ и и с я тем, что, гидроцшшндр автоматического регулирования наполнения пресс-форм соединен с прессформами пресса -посредством рычажной системы. СХ) 4 00 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сапожников М.Я, и др | |||

| Механическое оборудование для производстг за строительньк изделий.Госстройиздат, М., 1958, с | |||

| Электромагнитное реле | 1922 |

|

SU466A1 |

Авторы

Даты

1984-04-07—Публикация

1982-09-08—Подача