Изобретение относится к формованию строительных изделий методом полусухого прессования и может быть использовано для прессования силикатного кирпича с автоматической стабилизацией давления прессования.

Наиболее близким к предлагаемому является коленорычажный пресс для полусухого прессования, преимуществен Ю силикатного кирпича, содержащий стол с пресс-формами, штамп, прессующий механизм с шатуном, выполненным из двух шарнирно -соединенных головок с консолями, связанных между собой гидроцилиндром, регулятор наполнения пресс-форм, гидросистему с контрольно-измерительными устройствами, электроконтактный манометр, электрически связанный с регулятором наполнения пресс-форм, и привод пресса с коленчатым валом.

Стабилизация давления прессования на прессе может осуществляться за счет вытеснения рабочей жидкости из штоковой полости гидроцилиндра с увеличением межцентрового расстояния головок-шатуна, вследствие чего увеличивается высота прессуемого изделия. Величина отклонения давления прессования в этог случае может ре-.

гистрироваться электроконтактным манометром,, который дает команду регулятору наполнения пресс-форм на соответствующую корректировку уровня наполнения 1.

Недостатком пресса такой конструкции является низкая надежность гадроцилиндра по той причине, что под рабочей жидкостью находится как его

10 штоковая полость, так и поршневая, причем последняя находится под высоким давлением и при раскрытии шатуна, т.е. при увеличении межцентрового расстояния его головок, манжета,

15 уплотняющая шток, и втулка, направляющая шток, быстро изнашиваются. В pes зультате происходит утечк.а рабочей жидкости, что вызывает необходимость остановки пресса для замены уплотне20ния и его временную эксплуатацию без стабилизации давления прессования, вследствие чего нагруженные узлы пресса подвергаются перегрузкам, вызывающим их выход из строя.

25

Целью изобретения является повышение надежности работы пресса.

Поставленная цель достигается тем, что коленорычажный пресс для полусухого прессования, преимущественно

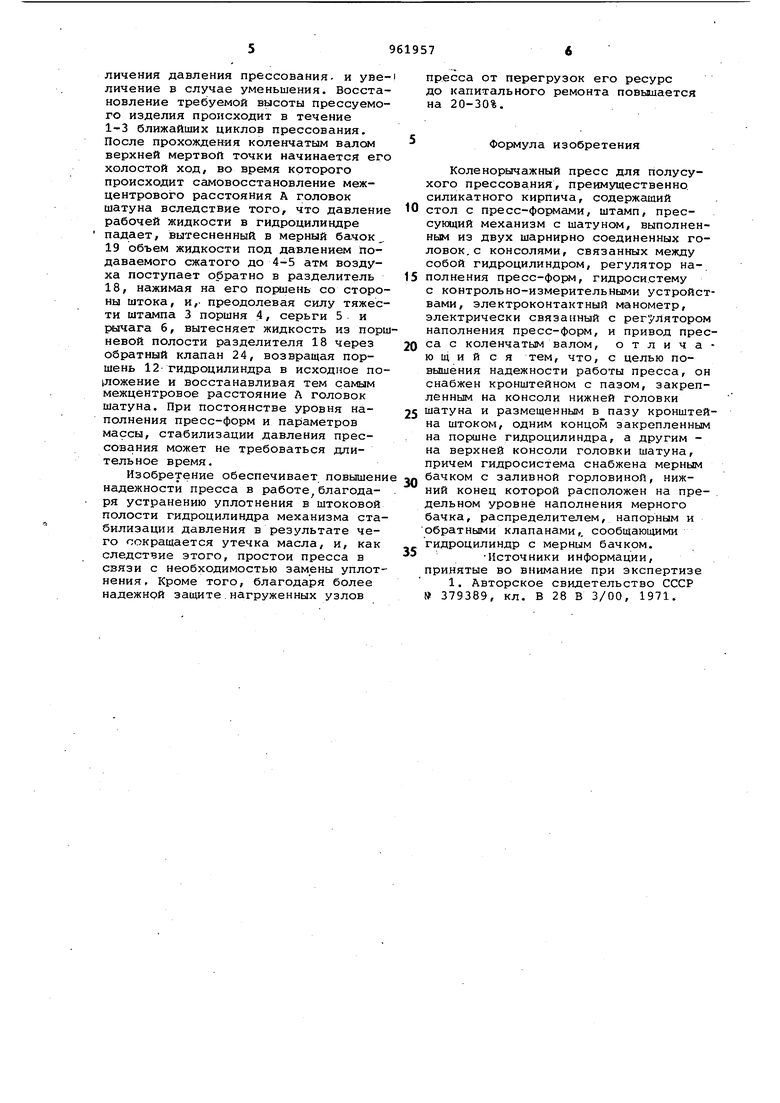

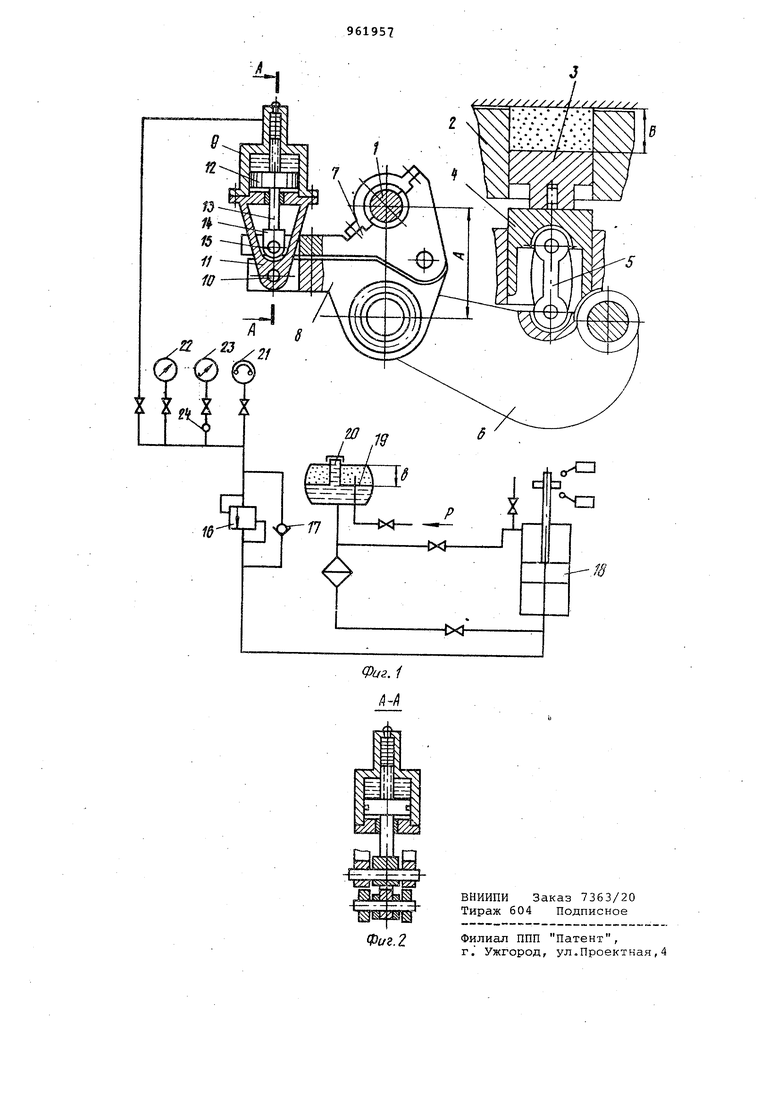

30 силикатного кирпича, содержащий стол с пресс-формами, штамп, прессующий механизм с шатуном, выполненным из двух шарнирно соединенных головок с консолями, связанных между собой гидроцилиндром, регулятор наполнени пресс-форм, гидросистему с контроль но-измерительными устройствами, эле .роконтактный манометр, электрически связанный с регулятором наполнения пресс-форм,и привод пресса с колен чатым валом, снабжен кронштейном с пазом, закрепленным на консоли нижней головки шатуна и размещенным, в пазу кронштейна штоком, одним кон цом закрепленным на поршне гидроцилиндра, а другим - на верхней консоли головки шатуна, причем гидросистема снабжена мерным бачком с заливной горловиной, нижний конец которой ра зположен на предельном уровне наполнения мерного бачка распределителем, напорным и обратными клапанами, сообщающими гидроцилиндр с мерным бачком. На фиг.1 приведена схема предлагаемого пресса,- на фиг. 2 - разрез А-А на фиг.1. Коленорычажный пресс содержит привод с коленчатым валом 1, стол 2 с пресс-формами, штамп 3, прессую щий механизм, включающий поршень 4, серьгу 5, рычаг 6 и шатун, состоящий из двух шарнирно соединенных головок, верхней 7 и нижней 8, снаб женных консолями с прорезями, которые соединены с помощью гидроцилинд ра, состоящего из цилилдра 9, закре ленного на установленном на оси 10 в прорези консоли нижней головки 8 кронштейне 11 с пазом, и размещен ного -в цилиндре 9 поршня 12, шток-1 которого размещен в пазу кронштейна 11„ Шток 13 снабжен на противоположном конце проушиной 14, посаже ной на оси 15 в прорези консоли верхней головки 7 и перемещающимся во втулке, запрессованной в верх ней плоскости кронштейна 11. Поршневая полость гидроцилиндра сообщается через напорный клапан 16 и обратный клапан 17 с поршневой полостью разделителя 18, штоковая полость которого сообщается с мерны бачком 19, снабженным входящей внут него заливной горловиной 20, нижний конец которой определяет допустимый по условиям работы расчетный предел ный уровень наполнения мерного бачка рабочей.жидкостью, не допуская его превышения при заливке, посколь ку этот уровень в силу физической . закономерности (разность давлений) не может подняться выше нижнего кон ца горловины, чем предотвращается разрыв бачка при работе пресса в случае его заливки сверх определенного урдвня. В незаполненное рабоче жидкостью пространство бачка предус мотрен подвод сжатого (до 4-5 атм) воздуха Р . В гидросистему включены манометры: электроконтактный 21, электрически связанный с регулятором наполнения пресс-форм массой, рабочий 22, служащий для визуального контроля давления прессования, и контрольный 23, подсоединенный через обратный клапан 21, с целью увеличения времени замера фактического давления прессования, поскольку время, необходимое для его точного замера стандартным манометром, составляет 1 с, а продолжительность приложения давления при прессовании менее 1с. Пресс работает следующим образом. При нормальном давлении прессования межцентровое расстояние А головок шатуна 7 и 8 остается постоянным. При этом постоянен и ход поршня 4 прессующего механизма, что соответствует коночному положению Б штампа 3, обеспечивающему требуемую высоту формуемого изделия. При увеличении объема заполнения пресс-форм массой или изменении ее параметров происходит увеличение удельного давления прессования, которое от штампа 3 через поршень 4, серьгу 5, рычаг 6 и поршень 12 передается рабочей жидкости. Когда повышение давления жидкости превышает величину настройки напорного клапана 16, последний сбрасывает жидкость из штоковой полости гидроцилиндра в поршневую полость разделителя 18, в результате чего его поршень, поднимаясь, вытесняет жидкость из штоковой полости в мерный бачок 19, в котором она устанавливается выше нижнего конца горловины. 20. В результате подъема поршня 12 часть жидкости из гидроцилиндра вытесняется, и консоль нижней головки 8 шатуна несколько опускается, увеличивая тем самым межцентровое расстояние А головок шатуна, вследст вие чего рычаг 6 и поршень 4 проходят меньший путь при прессовании, И/ следовательно, штамп 3 не доходит до -своего конечного положения Б, что приводи к увеличению высоты отпрессованного изделия. Благодаря этому коленчатый вал 1 пресса проходит верхнюю мертвую точку; не увеличивая удельного давления прессования, т.е. происходит автоматическая стабилизация давления прессования.. В случае уменьшения давления прессования межцентровое расстояние А головок шатуна остается неизменным. В каждом случае дестабилизации удельного давления прессования электроконтактный манометр 21 регистрирует величину отклонения и дает команду регулятору наполнения пресс-форм на соответствукяцую корректировку уровня .наполнения: уменьшение в случае увеличения давления прессования, и увеличение в случае уменьшения. Восстановление требуемой высоты прессуемого изделия происходит в течение 1-3 ближайших циклов прессования. После прохождения коленчатым валом верхней мертвой точки начинается его холостой ход, во время которого происходит самовосстановление межцентрового расстояния А головок шатуна вследствие того, что давление рабочей жидкости в гидроцилиндре падает, вытесненный в мерный бачок, 19 объем жидкости под давлением подаваемого сжатого до 4-5 атм воздуха поступает обратно в разделитель 18, нажимая на его поршень со стороны штока, и,- преодолевая силу тяжести штампа 3 поршня 4, серьги 5 и рычага б, вытесняет жидкость из поршневой полости разделителя 18 через обратный клапан 24, возвращая поршень 12 тидроцилиндра в исходное по;ложение и восстанавливая тем самым межцентровое расстояние Л головок шатуна. При постоянстве уровня наполнения пресс-форм и параметров массы, стабилизации давления прессования может не требоваться длительное время.

Изобретение обеспечивает повышени надежности пресса в работе,благодаря устранению уплотнения в штоковой полости гидроцилиндра механизма стабилизации давления в результате чего сокращается утечка масла, и, как следствие этого, простои пресса в связи с необходимостью замены уплотнения. Кроме того, благодаря более надежной защите.нагруженных узлов

пресса от перегрузок его ресурс до капитального ремонта повышается на 20-30%.

Формула изобретения

Коленорычажный пресс для полусухого прессования, преимущественно, силикатного кирпича, содержащий

10 стол с пресс-формс1ми, штамп, прессующий механизм с шатуном, выполненным из двух шарнирно соединенных головок, с консолями, связанных между собой гидроцилиндром, регулятор на-.

15 полнения пресс-форм, гидросистему с контрольно-измерительными устройствами, электроконтактный манометр, электрически связа 1ный с регулятором наполнения пресс-форм, и привод пресса с коленчатым валом, отличающий с я тем, что, с целью повышения надежности работы пресса, он снабжен кронштейном с пазом, закрепленным на консоли нижней головки

25 шатуна и размещенным в пазу кронштейна штоком, одним концом закрепленным на поршне гидроцилиндра, а другим на верхней консоли головки шатуна, причем гидросистема снабжена мерным

бачком с заливной горловиной, ниж30

ний конец которой расположен на предельном уровне наполнения мерного бачка, распределителем, напорным и обратными клапанами,, сообщающими гидроцилиндр с мерным бачком. 5 -Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР 379389, кл. В 28 В 3/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕНОРЫЧАЖНЫЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1973 |

|

SU379389A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2021109C1 |

| РЕВОЛЬВЕРНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ КИРПИЧЕЙ ПОЛУСУХИМ СПОСОБОМ | 1973 |

|

SU407739A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021896C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС С КОНТРОЛЕМ УСИЛИЯ ПРЕССОВАНИЯ | 2003 |

|

RU2243097C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1997 |

|

RU2121435C1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ БОЕПРИПАСОВ ПОРОШКООБРАЗНЫМИ ВЗРЫВЧАТЫМИ СОСТАВАМИ | 2010 |

|

RU2520585C1 |

Авторы

Даты

1982-09-30—Публикация

1981-02-12—Подача