Изобретение относится к машино строению и может быть использовано при изготовлении приборных подшипников из высокохромистых сталей.

Известен способ термической обработки колец приборных подшипников из высокохромистых сталей, например, стали 11Х18М-ЩЛ, включающий закалку, обработку холодом и отпуск Cl3,

Однако такая термическая обработка вызывает большие деформации, так как скорости нагрева и охлаждения не регламентированы, кроме того, она не обеспечивает светлой поверхности. .

Наиболее близким к изобретению является способ термической обработки одновременно большого количества колец приборных подшипников, включающий нагрев под закалку в вакууме, охлаждение при закалке t23.

Данный способ обеспечивает светлую закалку, но закалочные деформации велики, так как здесь также не регламентированы режимы нагрева и охлаждения, так как кольца нагреваются под закалку иохлаждаются горизонтально. Так, для 14% колец подшипника 200008309Т овальность составляет 40 мкм, при допустимом уровне 10 мкм. Кроме того, большое количество колец слипается по торцам, что создает существенные технологические трудности. Все эти недостатки не позволяют выполнять обработку колец приборных подшипников на коротких автоматически линиях,

Используется следующий технологический процесс изготовления колец приборных подшипников, получение за-готовок токарной обработкой, термическая обработка, шлифовочные и доводочные операции- . При этом шлифовани подвергаются все поверхности колец. В целях сокращения трудоемкости изготовления и повышения производительности труда разработаны технологические процессы изготовления колец приборных подшипников на коротких автоматических линиях. Использование коротких автоматических линий возможно только в том случае, если после термической обработки определенные поверхности колец не шлифуются и контроль размеров этих поверхностей не производится. Это определяет необходимость светлой закалки, кроме того, обязателно, чтобы после закалки разброс в изменении диаметров колец не превышал допуска на диаметр.

Цель изобретения - ограничение закалочных деформаций по диаметру в пределах допуска на диаметр кольца при сохранении твердости не менее HRC 56 и предотвращение слипания заготовок.

Поставленная цель достигается темчто согласно способу термической обработки колец приборных подшипнико из высокохромистых сталей преимущественно в сборе на вертикальной оправке, включающему нагрев под закалк в вакууме , охлаждение, обработку холдом и отпуск, нагрев под закалку осуществляют, со скоростью не более 40°С/ми и охлаждают от 1100 до 900°С со скоростью 150-400 С/мин, от 900 до 700°С - со скоростью 70-200°С/мин от 700 до 500°С - со скоростью 40100°С/мин, от 500 до 300°С - со скоростью 20-25°С/мин от 300 до 100°С со скоростью 10-25°С/мин, затем до комнатной температуры - со скоростью 5-15 С/мин.Давление на торец заготовки устанавливают не более 12 г/см

Ограничение режимов нагрева и охлаждения при закалке определяются во-первых, необходимостью регламентирования закалочных деформаций, и во-вторых, возможностью достижения максимальной производительности термической обработки.

Повышение скорости нагрева сверх установленного предела приводит к недопустимому увеличению деформаций. Так, для колец подшипника 2000083Ю9Т при скорости нагрева, равной 45 С/мин, при соблюдении всех прочих условий деформации составляют в среднем 17 мкм при допустимом уровне 10 мкм. Последнее достигается, если скорость нагрева не превосходит 40 С/мин. Нижний предел скорости нагрбва ограничен лишь производительностью закалки.

Увеличение скорости охлаждения выше установленного предела приводит к увеличению деформаций, а ее -снижение ниже нижнего предела не позволяет получить необходимой твердости. Вертикальное расположение колец в сборе -на оправке необходимо для предотвращения овальности. При этом ограничение давления по торцовой поверхности колец позволяет {взбежать слипания заготовок

при закалке и вакууме - в том случае, если эта величина не превосходит 12 г/см, слипания колец не наблюдается. Увеличение же давления на торец заготовки сверх установлен ного приводит к липанию большого количества заготовок.

Примеры осуществления способа. Выполняют закалку колец приборных

0843184

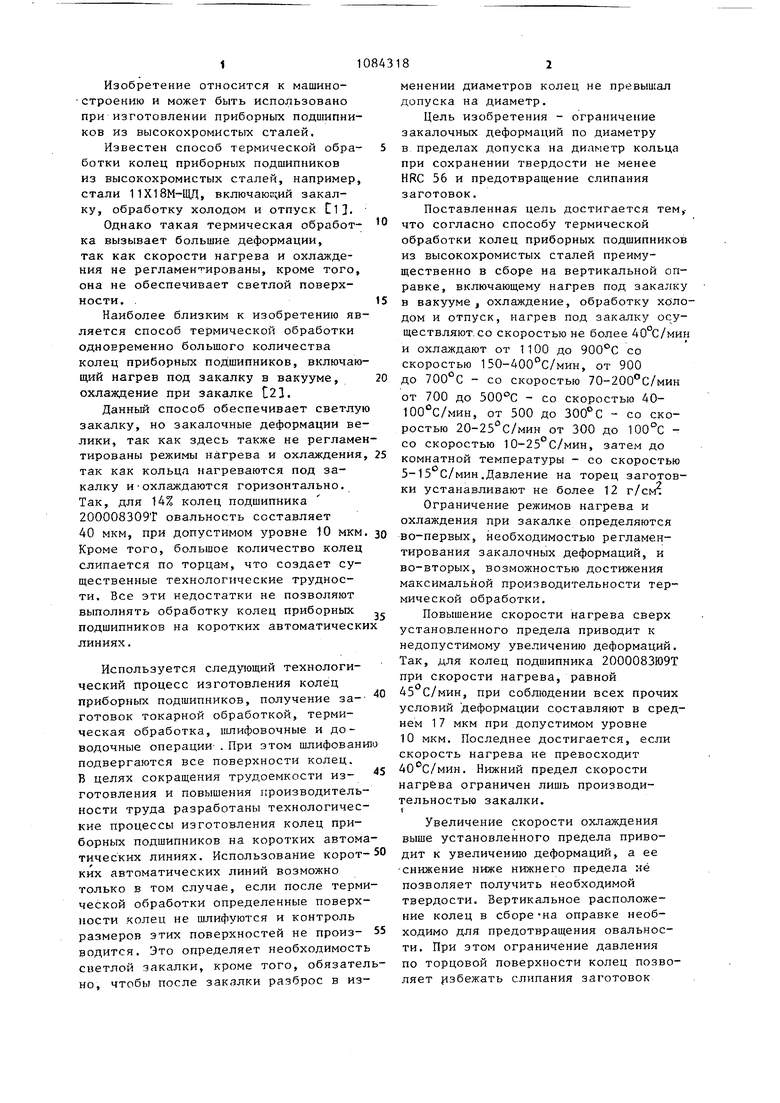

подшипников 2000083Ю9Т из стали 11XIВМ-ЩД,температура закалки , Закалку осуществляют в вакуумной печи. Кольца располагают на верти5 кальном стержне из стали ШХ15 с зазором 0,1-0,5 мм. Скорость нагрева под закалку во всех случаях 40 с/мин, Допустимые закалочные деформации 10 мкм. Охлаждение выполняют по 10 5 вариантам (см.таблицу). , .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| Способ термической обработки кольца подшипника из стали | 2018 |

|

RU2686403C1 |

| Способ термической обработки колец крупногабаритных подшипников | 1985 |

|

SU1257105A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2031147C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087549C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| Способ обработки кольцевых длинномерных деталей | 1988 |

|

SU1525217A1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОЛЕЦ ПРИБОРНЫХ ПОДШИПНИКОВ из высокохромистой стали преимущественно в сборе на вертикальной оправке, включающий нагрев под закалку в вакууме,охлаждение, обработку холодом и отпуск,. отличающийс я тем, что, с целью ограничения закалочных деформаций по диаметру в пределах допуска на диаметр при сохранении твердости не менее HRC 56, нагрев под закалку осуществляют со скоростью не более 40 С/мин и охлаждают от 1100 до 900°С со скоростью 150-400 С/мин, от 900 до со скоростью 70-200°С/мин, от 700 до 500°С - со скоростью 40-100 С/мин, от 500 до 300°С - со скоростью 20о 50°С/мин, от 300 до 100°С - со ростью 10-25 С/мин, затем до комнатсл ной температуры - со скоростью 515°С/мин, 2. Способ поп,1, отличающийся тем, что, с целью предот вращения слипания заготовок, давление на торец заготовки устанавливают не более 12 г/см. ас 4 СО об

Охлаждение при установленных скоростях (варианты 2,3,4) позволяет получить деформации наружного диамет ра менее 10 мкм, т.е. в пределах допуска на диаметр и необходимую твердость. При этом для варианта 2 скорость охлаждения соответствует нижнему установленному пределу, для варианта 4 - верхнему, для варианта 3 - скорости охлаждения выбираются в промежутке между верхним и нижним пределом. Снижение скорости охлаждения ниже нижнего предела (вариант 1), не позволяет получать необходимую твердость, а повышение скорости охлаждения выше верхнего предела (вариант 5) увеличивает деформации диаметра сверх допустимых. Таким образом, предпоженньй способ позволяет регламентировать закалочные деформации колец приборных подшипников в пределах допуска на диаметр, в результате чего их дальнейшая обработка может быть выполнена на коротких автоматических линиях, что снижает трудоемкость и повьпиает производительность труда.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Щипунов B.C | |||

| и др | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| , Куйбьппевское книжное издательство, 1978, с.27, | |||

Авторы

Даты

1984-04-07—Публикация

1982-12-23—Подача