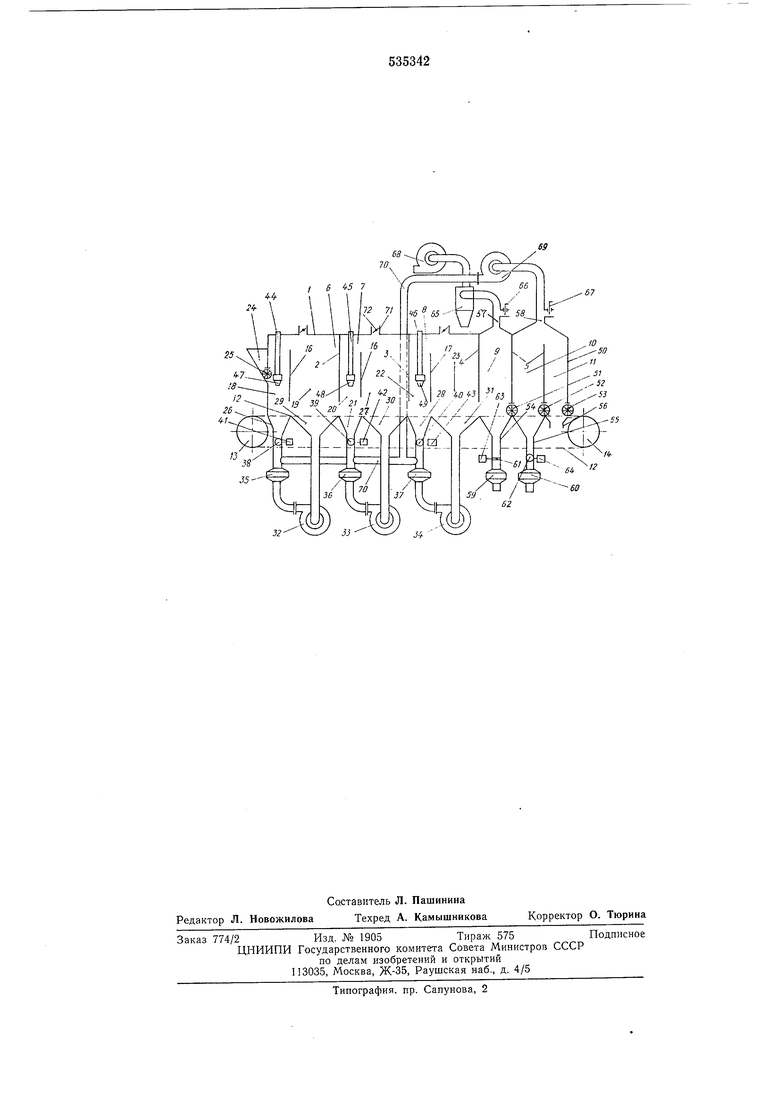

дящне 29, 30, 31 патрубки индивидуальной для каждой камеры для подвяливания 6, 7, 8 замкнутой системы вентиляции, включающей также вентиляторы 32, 33, 34, калориферы 35, 36, 37, нульсаторы 38, 39, 40 с электроприводами 41, 42, 43. В верхией части каждой из секций 18, 20 и 22 смонтированы водоиодводящие магистрали 44, 45, 46 с форсунками 47, 48, 49, расположенными в каждой камере для нодвяливания 6, 7, 8 над слоем солода диаметрально нротивоположио подводящим патрубкам 26, 27, 28. В нижней части перегородок 5 н торцевой стенки 50 установлены устройства 51, 52, 53 для перемещения солода и выгрузки его из установки. К рещетке 12 в камерах 9, 10, 11 примыкают подводящие 54, 55, 56 и отводящие 57, 58 иатрубки. В натрубках 54, 55 установлены калориферы 59 н 60 для нагрева воздуха до температуры 130-150°С и нульсаторы 61, 62 с электроприводами 63, 64 для нодачи его в пульсирующем режиме. Для отделения ростков солода на отводящем патрубке 57 установлен циклон 65. В патрубках 57, 58 имеются гииберы 66, 67 для регулирования скорости воздуха в камерах 9, 10, 11. С циклоном 65 и патрубком 58 соединены вентиляторы 68, 69, воздуховодом 70 вентилятор 69 соединен с системой веитиляцни камер 6, 7, 8, что позволяет утилизировать тепло отработанного тенлоносителя. Камеры 6, 7, 8 сообщены с атмосферой через патрубок 71 с щибером 72.

Установка работает следующим образом.

Влажный солод подается из бункера 24 питателем 25 на движущуюся рещетку 12 в секцию нагрева 18. В эту же зону вентилятором 32 подается в пульсирующем режиме воздух, нагретый в калорифере до 60-70°С. Форсункой 47 в кипящий слой солода подается вода для увлажнения материала на 2-5%. После нагрева в секции 18 до 50°С солод перемещается в секцию 19, а выходящий из секции 18 воздух проходит между перегородками 15 и верхом корпуса 1 и далее через слой солода вниз к патрубку 29, при этом обеспечивается отложка ячменя при постоянной температуре 50°С.

Далее солод перемещается последовательно в секции 20, 21, 22, 23, где осуществляется нагрев его до 70 и 90°С, последующее увлажнение и отлежка в течение 1 ч при постоянных температурах. Подготовленный таким образом в камерах 6, 7, 8 солод с температурой 90°С и влажностью 70-90% подается в сущильную камеру 9, в которую также через калорифер 59, пульсатор 61 и подводящий патрубок 54 поступает пульсирующий поток нагретого до 150°С воздуха со средней скоростью 6-7 м/с. Здесь солод высущивается за 15-20 мин до влажности 15-20%. Отделивщиеся в процессе сущки солодовенные ростки оседают в циклоне 65. Скорость воздуха в камере 9 регулируют шибером 66. Далее солод из камеры 9 устройством 51 иодается в камеру 10, в которой через пульсатор 62 и иодводящий патрубок 55 поступает воздух со скоростью 4-5 м/с, нагретый в калорифере 60 до 130-140°С. В камере 10 солод досушивается до влажности 3-4% и одновременно обжаривается в течение 30-50 мин, приобретая показатели, характеризующие карамельный солод. В камере 11, куда солод подается устройством 52, производится охлаждение его до 15-20°С. Готовый материал выгружают из установки устройством 53.

Предлагаемая установка помимо обеспечения интенсификации процесса и повыщения качества карамельного солода позволяет иснользовать в качестве исходного сырья зеленый проросщий ячмень, уменьшить расход теплоносителя и электроэнергии на привод вентиляторов.

Формула изобретения

1.Установка для производства карамельного солода, имеющая горизонтальный корпус, разделенный вертикальными перегородками на камеры, соответственно служащие для подвяливания, сущки и обжарки и охлаждения, газораспределительную решетку, проходящую через камеры, форсунки и подводящие и отводящие теплоноситель патрубки с вентиляторами, отличающаяся тем, что, с целью интенсификации процесса и получения солода высокого качества, каждая камера для подвяливания разделена дополнительной вертикальной перегородкой, ие доходящей до газораспредедительной решетки и верхней части камеры, на секции, одна из которых сообщена с подводящим, а другая - с отводящим патрубками, при этом форсунки расположены в каждой камере над слоем солода диаметрально противоположно подводящему патрубку данной камеры.

2.Установка по п. 1, отличающаяся тем, что. в подводящих патрубках камер для подвяливания, сущки, обжарки и охлаждения

установлены пульсаторы.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство № 353951, кл. С 12С, 1/12, 1972.

2. А. Ф. Суворкина «Новое оборудование, применяемое при производстве солода в СССР и за рубежом. Обзор, Москва, 1970, стр. 18- 20 (прототип).

32

69

67

/«.

IZ

60

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ СОЛОДА | 1972 |

|

SU353951A1 |

| Установка для производства карамельного солода | 1973 |

|

SU450830A1 |

| Установка для сушки зернистых материалов в кипящем слое | 1975 |

|

SU524057A1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251059C2 |

| СУШИЛКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СОЛОДА | 1968 |

|

SU206490A1 |

| Установка для производства солода | 1974 |

|

SU521309A1 |

| СУШИЛКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СОЛОДА | 1971 |

|

SU320688A1 |

| Установка для сушки зернистых материалов в кипящем слое | 1976 |

|

SU611090A2 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2269731C2 |

| Конвейерная сушилка | 1978 |

|

SU765614A1 |

Авторы

Даты

1976-11-15—Публикация

1974-07-02—Подача