Изобретение относится к сушильной технике, преимущественно для влажного волокна после крашения в текстильной промышленности.

Цель изобретения - повышение экономичности путем утилизации тепла отрабо- тапного теплоносителя.

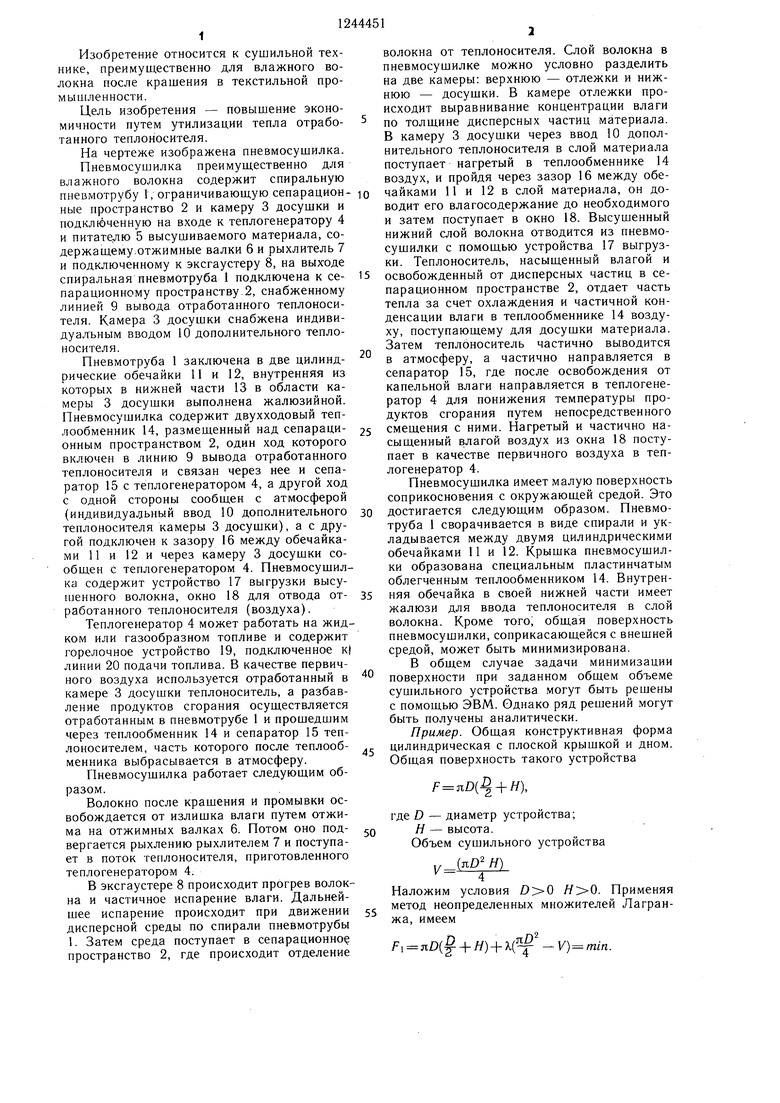

На чертеже изображена пневмосушилка.

Пневмосушилка преимущественно для влажного волокна содержит спиральную пневмотрубу 1, ограничивающую сепарацион ные пространство 2 и камеру 3 досушки и подключенную на входе к теплогенератору 4 и питате 1Ю 5 высушиваемого материала, со- держащемуютжимные валки 6 и рыхлитель 7 и подключенному к эксгаустеру 8, на выходе спиральная пневмотруба 1 подключена к се- парационному пространству 2, снабженному линией 9 вывода отработанного теплоносителя. Камера 3 досушки снабжена индивидуальным вводом 10 дополнительного теплоносителя.

Пневмотруба 1 заключена в две цилинд- рические обечайки 11 и 12, внутренняя из которых в нижней части 13 в области камеры 3 досушки выполнена жалюзийной. Пневмосушилка содержит двухходовый теплообменник 14, размещенный над сепараци- онным пространством 2, один ход которого включен в линию 9 вывода отработанного теплоносителя и связан через нее и сепаратор 15 с теплогенератором 4, а другой ход с одной стороны сообщен с атмосферой (индивидуальный ввод 10 дополнительного теплоносителя камеры 3 досущки), а с другой подключен к зазору 16 между обечайками 11 и 12 и через камеру 3 досущки сообщен с теплогенератором 4. Пневмосушил- ка содержит устройство 17 выгрузки высушенного волокна, окно 18 для отвода от- работанного теплоносителя (воздуха).

Теплогенератор 4 может работать на жидком или газообразном топливе и содержит горелочное устройство 19, подключенное к линии 20 подачи топлива. В качестве первичного воздуха используется отработанный в камере 3 досушки теплоноситель, а разбавление продуктов сгорания осуществляется отработанным в пневмотрубе 1 и прошедшим через теплообменник 14 и сепаратор 15 теплоносителем, часть которого после теплообменника выбрасывается в атмосферу.

Пневмосущилка работает следующим образом.

Волокно после крашения и промывки освобождается от излишка влаги путем отжима на отжимных валках 6. Потом оно подвергается рыхлению рыхлителем 7 и поступает в поток теплоносителя, приготовленного теплогенератором 4.

В эксгаустере 8 происходит прогрев волокна и частичное испарение влаги. Дальнейшее испарение происходит при движении дисперсной среды по спирали пневмотрубы 1. Затем среда поступает в сепарационно пространство 2, где происходит отделение

5

ю 15

° 25 о 5

волокна от теплоносителя. Слой волокна в пневмосушилке можно условно разделить на две камеры: верхнюю - отлежки и нижнюю - досущки. В камере отлежки происходит выравнивание концентрации влаги по толщине дисперсных частиц материала. В камеру 3 досущки через ввод 10 дополнительного теплоносителя в слой материала поступает нагретый в теплообменнике 14 воздух, и пройдя через зазор 16 между обечайками 11 и 12 в слой материала, он доводит его влагосодержание до необходимого и затем поступает в окно 18. Высушенный нижний слой волокна отводится из пневмо- сущилки с помощью устройства 17 выгрузки. Теплоноситель, насыщенный влагой и освобожденный от дисперсных частиц в се- парационном пространстве 2, отдает часть тепла за счет охлаждения и частичной конденсации влаги в теплообменнике 14 воздуху, поступающему для досушки материала. Затем теплоноситель частично выводится в атмосферу, а частично направляется в сепаратор 15, где после освобождения от капельной влаги направляется в теплогенератор 4 для понижения температуры продуктов сгорания путем непосредственного смещения с ними. Нагретый и частично насыщенный влагой воздух из окна 18 поступает в качестве первичного воздуха в теплогенератор 4.

Пневмосущилка имеет малую поверхность соприкосновения с окружающей средой. Это достигается следующим образом. Пневмотруба 1 сворачивается в виде спирали и укладывается между двумя цилиндрическими обечайками 11 и 12. Крыщка пневмосущил- ки образована специальным пластинчатым облегченным теплообменником 14. Внутренняя обечайка в своей нижней части имеет жалюзи для ввода теплоносителя в слой волокна. Кроме того, общая поверхность пневмосущилки, соприкасающейся с внещней средой, может быть минимизирована.

В общем случае задачи минимизации поверхности при заданном общем объеме сущильного устройства могут быть рещены с помощью ЭВМ. Однако ряд решений могут быть получены аналитически.

Пример. Общая конструктивная форма цилиндрическая с плоской крышкой и дном. Общая поверхность такого устройства

F nD( + H),

где D - диаметр устройства; Я - высота. Объем сушильного устройства

./(яР Я) 4

Наложим условия . Применяя , метод неопределенных множителей Лагран- жа, имеем

f, я( + Я) + .(5 - 1/) шш.

0

5

50

С fJ С

Решая систему уравнений ,

dHнайдем значение 4/D и окончательное ус- лйвие /)Я.

Таким образом, при выбранной форме условие минимизации поверхности заключается в том, что диаметр установки должен быть равен высоте. Если поверхность цилинд рическая с коническим днищем, то решение аналогичной задачи приводит к условию, что высота цилиндрической части должна быть равна половине диаметра, а конической части - диаметру, деленному на л/2.

Задаваясь обш.ей формой параллелепи- педа, решение задачи приводит к тому, что ребра должны быть равны между собой. Если ставить задачу о выборе наилучшей формы, то такой формой должна быть сфе- рическая поверхность и т. д.

Поскольку один из ходов теплообменника 14 непосредственно соединен с сепара- ционным пространством, а другой с зазором 16, пневмотруба 1 играет роль дополнительного нагревателя воздуха.

Режимные параметры. Верхний предел температуры для сушки волокна промышленных теплогенераторов ограничен, как правило, температурой 300°С и обусловлен термостойкостью волокна. Однако после смешения волокна с теплоносителем температура его быстро понижается и для хлопкового волокна при его значительной первоначальной влажности не превышает 100° (температуры кипения воды).

Ввиду того, что воздух при нормальном атмосферном давлении при температуре выше 100° имеет неограниченное влагонасы- шение, во избежание конденсации влаги из теплоносителя температура его в сепарацион- ном пространстве должна поддерживаться выше 100°С. Для эффективности работы теплообменника 14 температурный перепад между теплоносителями должен составлять не менее 10°С. Количество воздуха для досушки забирается в количестве, необходимом для нормальной работы горелок теплогенератора 4. Нижний температурный предел воздуха в окне 18 и его относительное влаго- содержание должны обеспечивать сушку волокна до конечного влагосодержания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмосушилка | 1986 |

|

SU1399622A2 |

| Сушилка для зернистых материалов | 1991 |

|

SU1815562A1 |

| Пневмосушилка | 1989 |

|

SU1638503A2 |

| Пневмосушилка | 1985 |

|

SU1359610A2 |

| Установка для сушки | 1987 |

|

SU1478011A1 |

| Пневмосушилка | 1986 |

|

SU1455186A2 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Рециркуляционная сушилка для семян подсолнечника | 1982 |

|

SU1052811A1 |

| Пневмосушилка для дисперсных материалов | 1988 |

|

SU1548628A1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| Способ тепловой обработки сыпучих термочувствительных материалов | 1974 |

|

SU515005A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Пневмосушилка | 1978 |

|

SU779768A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1986-07-15—Публикация

1985-01-11—Подача