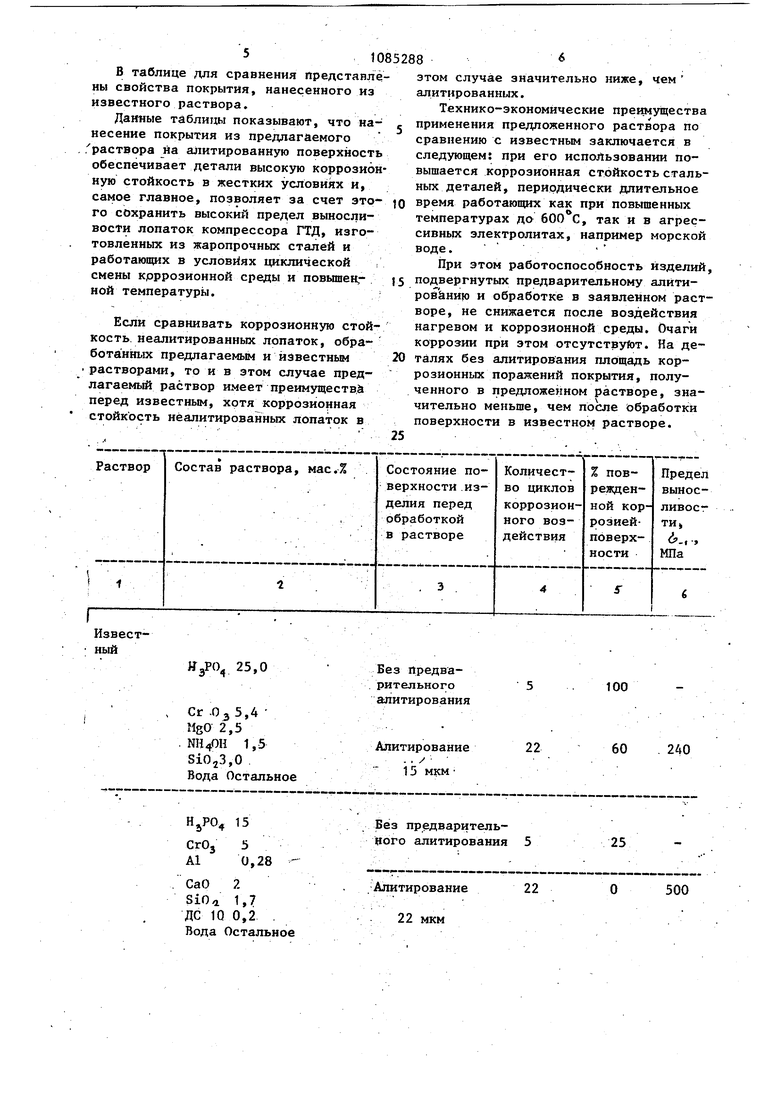

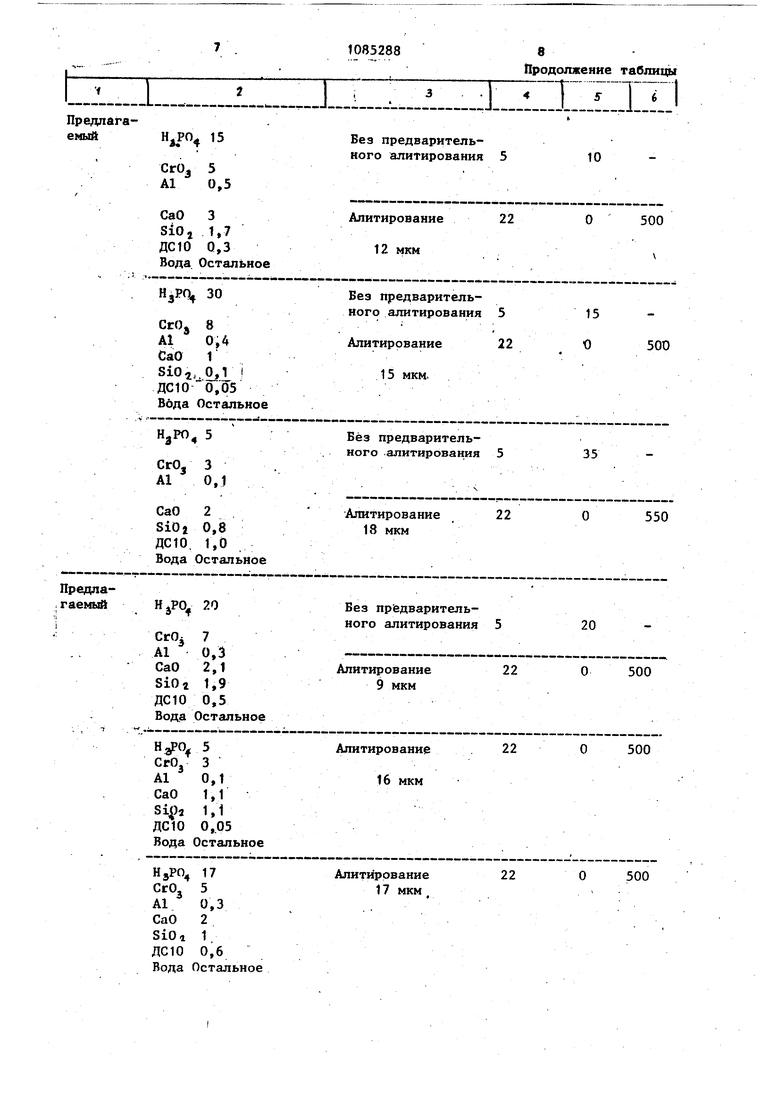

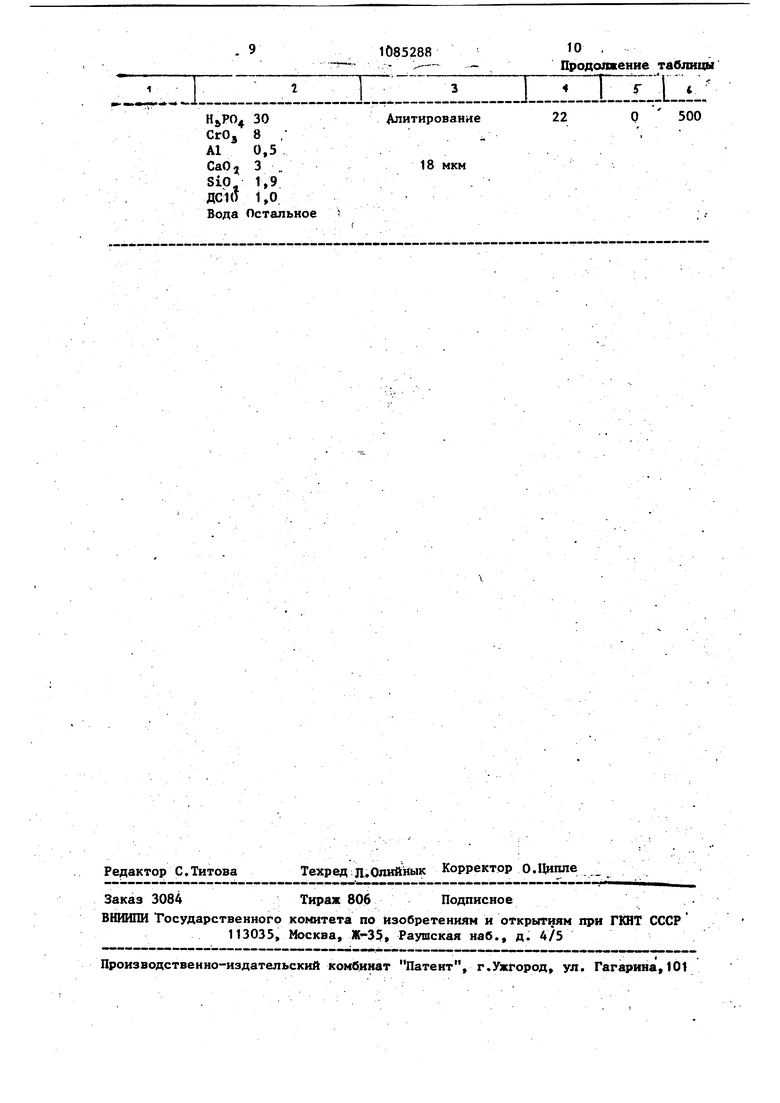

Поставленная цель достигается тем что в отличие от известного раствора для получения защитного покрытия на стальной поверхности, содержа щего ионы фосфата, хромата и силикат а также поверхностно-активное вещест во, согласно изобретению, он дополнительно содержит алюминий и бксид |К&льция, а в качестве поверхностноактивного вещества используют синтанол, при следующем соотношении ком понентов, мас.%: Фосфорная кислота : 5-30 Хромовый ангидрид 3-8 i Алюмини 0,t-0,5 Оксид калыщя 1-3 .Жидкое стекло 0,1-1,9 (по SiOj) Синтанол0,05-t ВодаОстальное ; Наличие алюминия в составе запщт;ного покрытияповьшает его жаростойiKOCTb. , : Однако при совместном присутствии в растворе ионов алюминия и силиката выпадает в осадок щелочной гидроалюм нат. При добавке ионов кальция (но не магния, так как основные свойств у него слабее, чем у кальция) стано.вится возможньш введение в раствор с силикатом некоторого количества алюмхщия без образования осадка. В случае, если обработке в растворе подвергают предварительно алйтированную стальную поверхность, то в состав покрытия йере: одит дополнительное количество оксида алюминия из алитированного слоя, 4fo обуславливает значительное повышение sanpiTных свойств после высокотемператур ных нагревов. Оптимальная толщина алитированного слоя с точки зрений достижения поставленной цели должна быть не менее 8 мкм. Залетные свойства.покрытий, полученных при обработке в предложенном и известном растворах, оценивали по результатам коррозионных испытани|}, методика проведения которых учитывала реальные условия эксплуатации изделий, а именно: нагрев до (температура работы лопатки газотурбинного двигателя) в течение одного часа, погружение на 23 часа в 3% раствор NaCl. Такой цикл (нагрев при 1 час с последующим погру ением на 23 часа в 3% NaCl) повторяли 22 раза.- После этого определяли отношение прокорродированной поверхности-покрытия к общей рабочей площади. Наиболее объективным пока- i зателем оценки стойкости является изменение механических свойств в результате коррозионного воздействия. В данном случае в качестве, такого Параметра была выбрана гшклическая прочность как одна из основных характеристик работоспособности изделия. Предел выносливости определялся при испытании в атмосферных условиях на вибростенде по шести неразрушивщимся образцам на базе 2x10 циклов. Описание приготовления раствор и технологии его испрхгьзования. Раствор готовили следующим образом. Необходимое количество окиси кальция и хромового ангидрида растворя- ли в половине расчетного количества фосфорной кислоты. Отдельно, в оставшемся количестве фосфорной кислоты при слабом нагреве () растворяли алюминиевый порошок. Сливали оба pacTBOpia, добавляя необходимое количество жидкого стекла и синтанола. Доводили раствор до 1 л дистиллированной водой. Обрабатываемые детали окунали в приготовленный раствор несколько раз: после каждого окунаЛия излишек раствора с поверхности изделия сдували сжатым воздухом. Затем производили одноразовый отжиг покрытия в интервале температур 200-600 С. П р и мер. 20 лопаток (сталь 13X11Н282МФ-Ш) алитировали на толщину 9 мкм и затем нанос «1и раствор, содержащий, мас.%: НзР04 20 йЬадкое стекло по SiO 71,9 Синдонол ДС10 . 0,5 Вода Остгшьное Отжиг покрытия проводили при температуре 500®С в течение 10 мин. Результаты испытаний покрытия, полученного по данному примеру, а также рз растворов предложенного состава с различным соотношением компонентов, приведены в таблице. Кроме того, обработке в растворе подвергали изделия без предваритель-/ ного алитирования.:

В таблице для сравнения предстаилены свойства покрытия, нанесенного из известного раствора.

Данные таблицы показывают, что нанесение покрытия из предлагаемого раствора на алштированную поверхность обеспечивает детали высокую коррозионную стойкость в жестких условиях и, самое главное, позволяет за счет этого сохранить высокий предел выносливости лопаток компрессора ГТД, изготовленных из жаропрочньпс сталей и работающих в условиях циклической ,. смены крррозионной среды и повышен,ной температуры.

Если сравнивать коррозионную стойкость, неалитированных лопаток, обработанных предлагаемым и известным растворами, то и в этом случае предлагаемый раствор имеет преимущества перед известным, хотя коррозионная стойкость неалитированных лопаток в

этом случае значительно ниже, чем алитированных.

Технико-экономические преимущества

применения предложенного раствора по сравнению с известным заключается в следующем: при его использовании повышается коррозионная стойкость стальных деталей, периодически длительное

время работающих как при повышенных температурах до , так и в агрессивньрс электролитах, например морской воде.

При этом работоспособность изделий,

подвергнутых предварительному алйтироб&ни}о и обработке в заявленном растворе, не снижается после воздействия нагревом и коррозионной среды. Очаги коррозии при этом отсутству от. На деталях без алитирования площадь коррозионных поражений покрытия, полученного в предложенном растворе, значительно меньше, чем после обработки поверхности в извecтнo f растворе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ КОМПОЗИТА ДЛЯ НАНЕСЕНИЯ МЕТАЛЛОКОНВЕРСИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 1994 |

|

RU2094529C1 |

| СТЕКЛОКЕРАМИЧЕСКАЯ ПЛЕНКА НА МЕТАЛЛИЧЕСКИХ ДЕТАЛЯХ | 1991 |

|

SU1835129A3 |

| СУСПЕНЗИЯ ДЛЯ АЛЮМОСИЛИЦИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2032764C1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2016 |

|

RU2621201C1 |

| НЕ СОДЕРЖАЩИЙ ХРОМ МАТЕРИАЛ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НЕТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2556101C2 |

| ПОКРЫВАЮЩИЙ РАСТВОР ДЛЯ ФОРМИРОВАНИЯ ИЗОЛИРУЮЩЕЙ ПЛЕНКИ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКОГО СТАЛЬНОГО ЛИСТА С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОГО СТАЛЬНОГО ЛИСТА С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2018 |

|

RU2746914C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| Способ получения алитированных изделий из углеродистых сталей | 1982 |

|

SU1087563A1 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2276698C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2007 |

|

RU2349681C2 |

РАСТВОР ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ПОВЕРХНОСТИ, содержапщй ионы Аосфата, хромата и силиката, а такке поверхностно-активное вещество, отл и, чающий с я тем, что, с целью повышения кор- Йэобретение относится к защите металлов от коррозии, в частности к нанесению защитного покрытия на стальную поверхность, и может быть использовано в машиностроительной, авиационнойи других отраслях промьшшенности.Известен раствор для получения защитного покрытия, содержащий ионы фосфатов, хроматов, хромато-или фос: фатообразующие металлы (А1, Mg, Zn, Be, Ва, Sr, Се) и поверхностно-активное вещество. Однако покрытия, полученные из этого раствора, теряют свои зaщиtкыё свойства после нагревов до ,i Наиболее близким по технической сущности и достигаемым результата; является раствор для получения защитного покрытия на стальной noBepxiaqc; ти, содержащий ионы фосфата, хромарозионной стойкости покрытия после воздействия темпера- уры до 600С, он дополнительно содержит алюминий и оксид кальция, а в качестве поверхностно-активного вещества используют синтанол, при следующем соотношении /. компонентов, мас.%: 5-30 Фосфорная кислота 3-8 Хромовый ангидрид 0,1-0,5 Алюминий 1-3 . Оксид кальция 0,1-1,9 )Хидкое стекло (по SiOj) 0,05-1 Синтанол Остальное Вода (Л С та и силиката, а также поверхностноактивное вещество при следующем соотношении компонентов, мас.%: Ионы фосфата 27-73 Ионы хромата 5-39 00 Ионы аммония. 0,5-35 ел Силикат 0,01-33% от Ю суммарного содержания ионов фосфата, сх хромата и аммония. V. , ,- , Раствор может содержать также ионы магния и агенты для улучшения смачивания (поверхностно-активные вещества). Данный раствор обеспечивает получение коррозионно-стойких покрытий на стальных изделиях, однако после нагревов их защитные свойства в агрессивных средах снижаются. Целью изобретения является повышение коррозионной стойкости.покрытия , после воздействия температур до 600 С/

Известный

/( 25,0

Сг -Од 5,4 MgO 2,5 NH40H 1,5 Si023,0 Вода Остальное

Без предва100рительного алитирования

60

. 240

22

Вода Остальное

CaO j 3 „18 мкм

Sip 1,9 ДС10 1,0 Вода Летальное

| ) Патент CllJA J- 3811959, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Раствор для нанесения покрытий на металлическую поверхность | 1971 |

|

SU462340A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1990-08-15—Публикация

1982-03-18—Подача