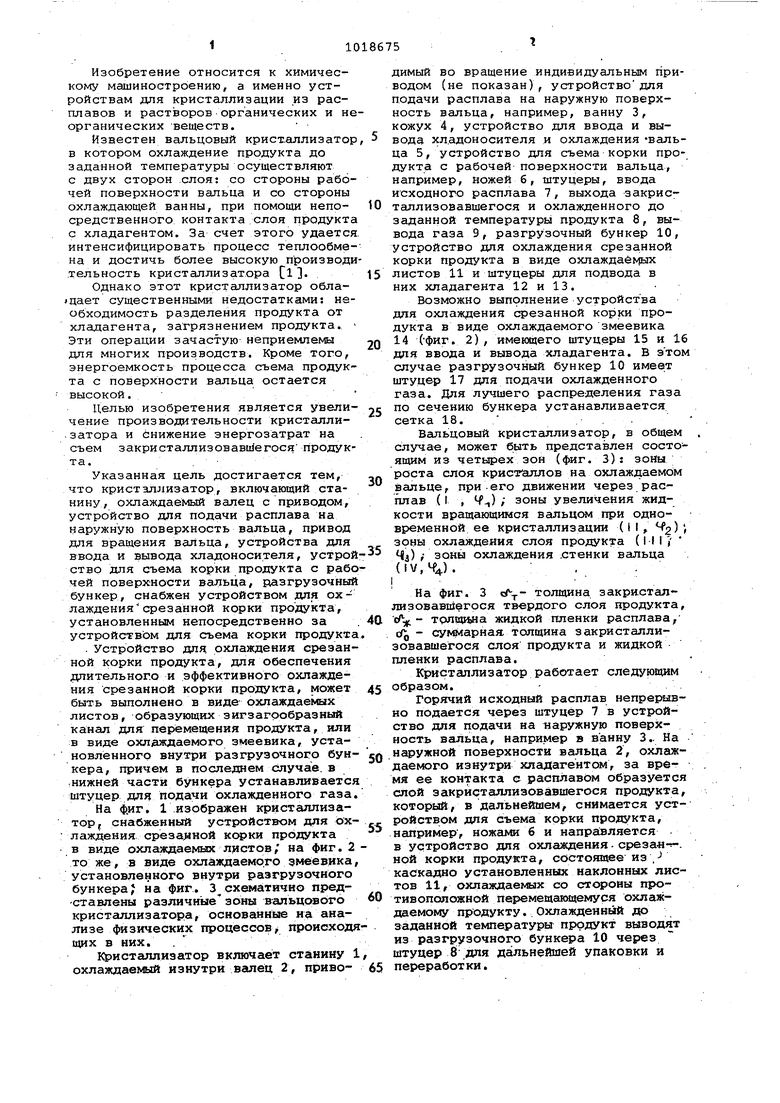

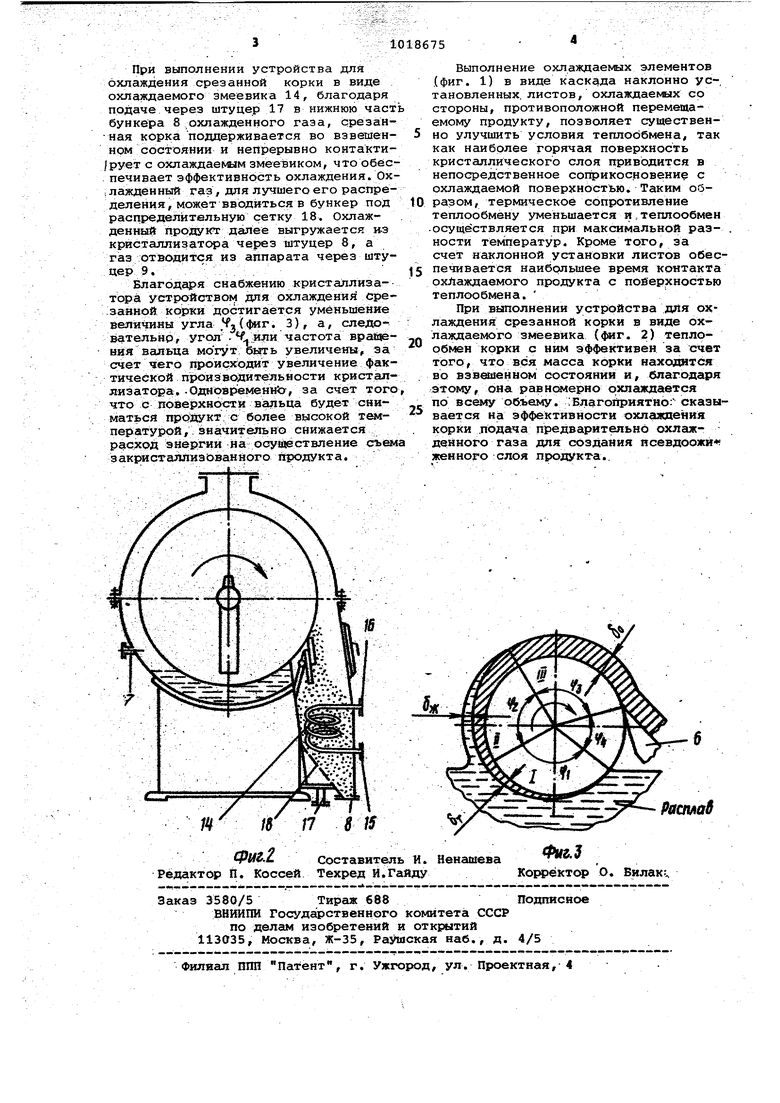

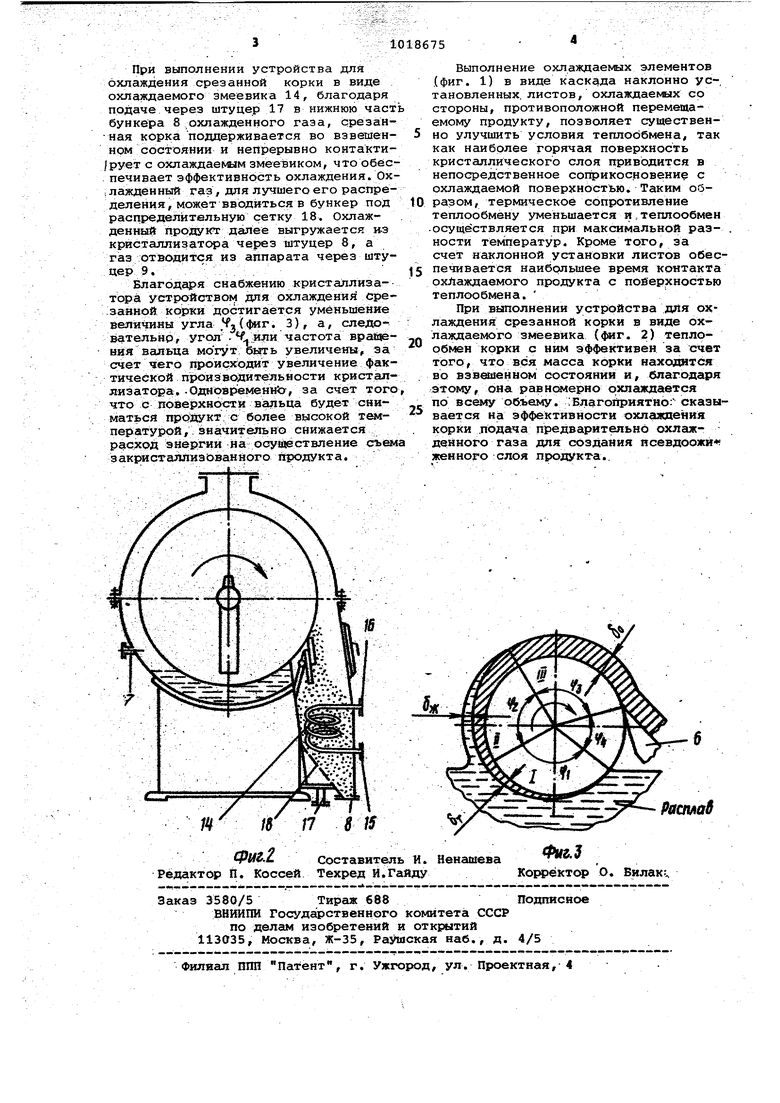

Изобретение относится к химическому машиностроению, а именно устройствам для кристаллизации из расплавов и растворов органических и не органических веществ. Известен вальцовый кристаллизатор в котором охлаждение продукта до заданной температуры осуществляют с двух сторон слоя: со стороны рабочей поверхности вальца и со стороны охлаждающей ванны, при помощи непосредственного контакта слоя продукт с хладагентом. За счет этого удается интенсифицировать процесс теплообме на и достичь более высокую производи .тельность кристаллизатора С Однако этот кристаллизатор обла дает существенными недостатками: необходимость разделения продукта от хладагента, загрязнением продукта. Эти операции зачастую неприемлемы для многих производств. Кроме того, энергоемкость процесса съема продукта с поверхности вальца остается высокой. Целью изобретения является увеличение производительности кристаллизатора и Снижение энергозатрат на съем закристаллизовавшегося продукта.. Указанная цель достигается тем, что кристаллизатор, включающий станину, охлаждаемый валец с приводом, устройство для подачи расплава на наружную поверхность вальца, привод для вращения вальца, устройства для ввода и вывода хладоносителя, устрой ство для съема корки продукта с рабО чей поверхности вальца, йазгрузочный бункер, снабжен устройством для охлаждениясрезанной корки продукта, установленным непосредственно за устройством для съема корки продукта . Устройство для. охлаждения срезанной корки продукта, для обеспечения длительного и эффективного охлаждения срезанной корки продукта, может быть выполнено в виде- охлаждаемых листов, образующих зигзагообразный канал для перемещения продукта, или в виде охлаждаемого змеевика, установленного внутри разгрузочного бункера, причем в последнем случае, в нижней части бункера устанавливается штуцер длч подачи охлажденного газа На Ф.ИГ. 1 изображен кристаллизаTopj снабженный устройством для охлаждения срезадлной корки продукта в виде охлаждаемых листов, на фиг. 2 то же, в виде охлаждаемого змеевика установленного внутри разгрузочного бункера; на фиг. 3 схематично представлены различные зоны вальцовОго кристаллизатора, основанные на анализе физических процессов происходя щих в них. . Кристаллизатор включает станину 1 охлаждаемый изнутри валец 2, приводимый во вращение индивидуальным приводом (не показан), устройстводля подачи расплава на наружную поверхность вальца, например, ванну 3, кожух 4, устройство для ввода и вывода хл.адоносителя и охлаждения -вальца 5, устройство для съема корки продукта с рабочей поверхности вальца, например, ножей б, штуцеры, ввода исходного расплава 7, выхода закристаллизовавшегося и охлажденного до заданной температурь продукта 8, вывода газа 9, разгрузочный бункер 10, устройство для охлаждения срезанной корки продукта в виде охлаждаёк(ых листов 11 и штуцеры для подвода в них хладагента 12 и 13. Возможно выполнение устройства для охлаждения срезанной корки продукта в виде охлаждаемого змеевика 14 (фиг. 2) , имеющего штуцеры 15 и 16 для ввода и вывода хладагента. В этом случае разгрузочный бункер 10 имеет штуцер 17 для подачи охлажденного газа. Для лучшего распределения газа по сечению бункера устанавливается сетка 18. . . Вальцовый кристаллизатор, в общем случае, может быть представлен состоящим из четырех зон (фиг. 3): зоны роста слоя крисгаллов на охлаждаемом вальце, при.его движении через расплав (I , f) i зоны увеличения жидкости вращающимся вальцом при одновременной ее кристаллизации (II 2 зоны охлаждения слоя продукта (III/ 4j) , зоны охлаждения .стенки вальца (IV,). I - На фиг. 3 - толщина закристаллизовавшегося твердого слоя продукта, сЛ - толщана жидкой пленки расплава, cQ, - су№4арная толщина закристаллизовавшегося слоя продукта и жидкой пленки расплава. Кристаллизатор работает следующим образом. . Горячий исходный расплав непрерывно подается через штуцер 7 в устройство для подачи на наружную поверхность вальца, например в ванну 3.. На наружной поверхности вальца 2, охлаждаемого изнутри хладагентом, за время ее контакта с расплавом образуется слой закристаллизовавшегося продукта, который, в дальнейшем, снимается устройством для съема КОРКИ продукта, например, ножами 6 и направляется в устройство для охлажденияереза«-. ной корки продукта, состо5пцее из ,- каскално установленных наклонных листов 11, охлаждаелФлк со стороны противоположной перемещающемуся охлаждаемому продукту. Охлажденный до заданной температуры ПРОДУКТ выводят из разгрузочного бункера 10 через штуцер 8 для дальнейшей упаковки и переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вальцовый кристаллизатор | 1981 |

|

SU948391A1 |

| Способ кристаллизации расплавов и устройство для его осуществления | 1982 |

|

SU1044304A1 |

| Вальцовый кристаллизатор | 1987 |

|

SU1468558A1 |

| Кристаллизатор вальцовый | 1982 |

|

SU1074560A1 |

| Вальцовый кристаллизатор | 1981 |

|

SU965449A1 |

| Кристаллизатор вальцовый | 1977 |

|

SU719651A1 |

| Кристаллизатор | 1982 |

|

SU1029978A1 |

| Вальцовый кристаллизатор | 1981 |

|

SU980748A1 |

| Вальцовый кристаллизатор | 1986 |

|

SU1327904A1 |

| Кристаллизатор вальцовый | 1989 |

|

SU1706660A1 |

1. ВАЛЬЦОКЛЙ КРИСТАЛЛИЗАТОР, включающий станину, охлаждаекый валец, с приводом, устройство для подачи расплава на наружную поверхность вальца, устройства для ввода и вывода хладоносителя, устройство для съема корки продукта и разгрузочный бункер, о т л и чаю щи и с я тем, что, с целью увеличения производительности и снижения энергозатрат, он снабжен устройством для охлаждения срезанной корки продукта, установленным непосредственно за устройством для съема корки продукта. 2.Кристаллизатор по п. 1, отличающийся тем, что устройство для охлаждения срезанной каркн продукта выполнено в виде охлаждае1иых листов, образующих зигзагообразный канал. 3,Кристёшлизатор по п. 1, отличающийся тем, что устройство для охлаждения срезанной продукта выполнено в виде охлаждаемого змеевика, установленного внутри разгрузочного бункера, снабженного в нижней части штуцерсм подачи охлажденного газа. вв 00 X М ел i и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гельперин Н, И., | |||

| Носов Г | |||

| А.Основы техники кристаллизации расплавов | |||

| М., Химия, 1975j с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| . | |||

Авторы

Даты

1983-05-23—Публикация

1982-02-10—Подача