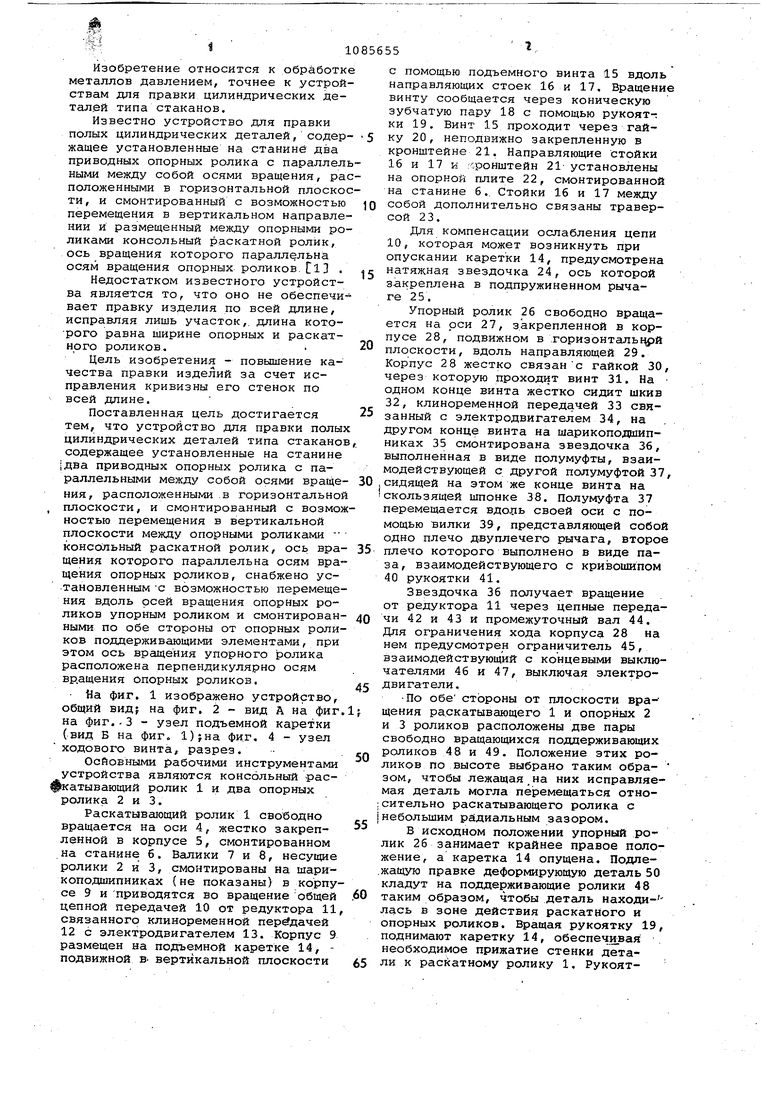

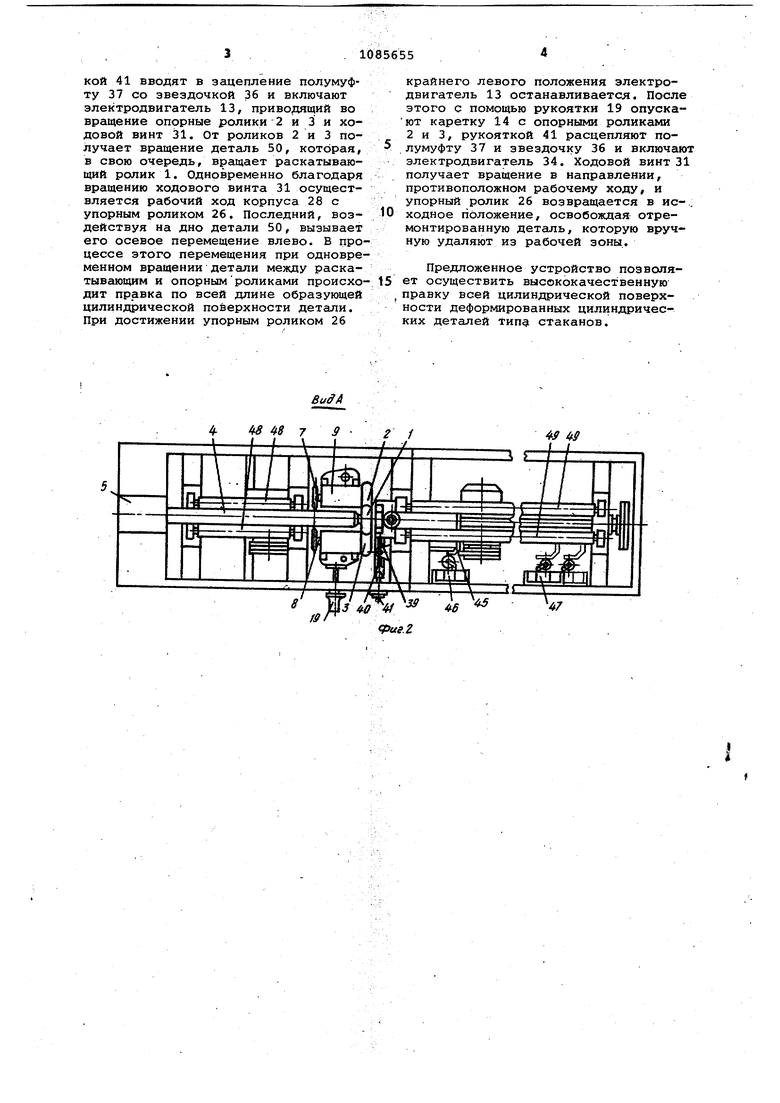

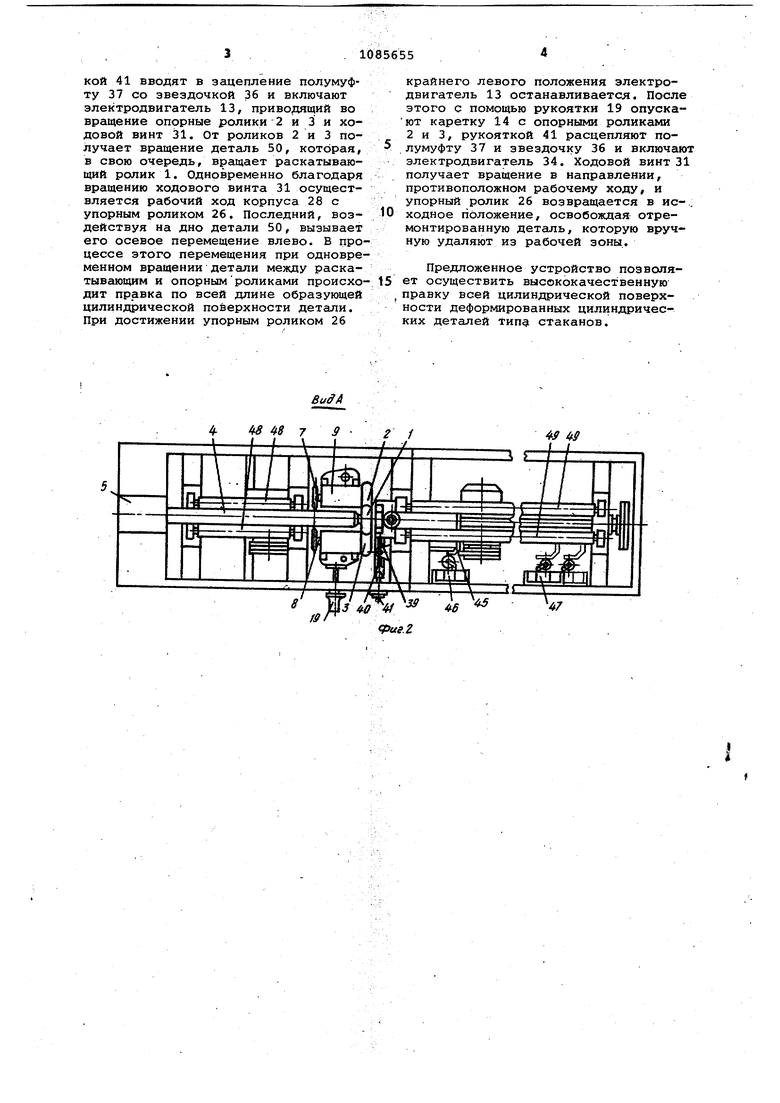

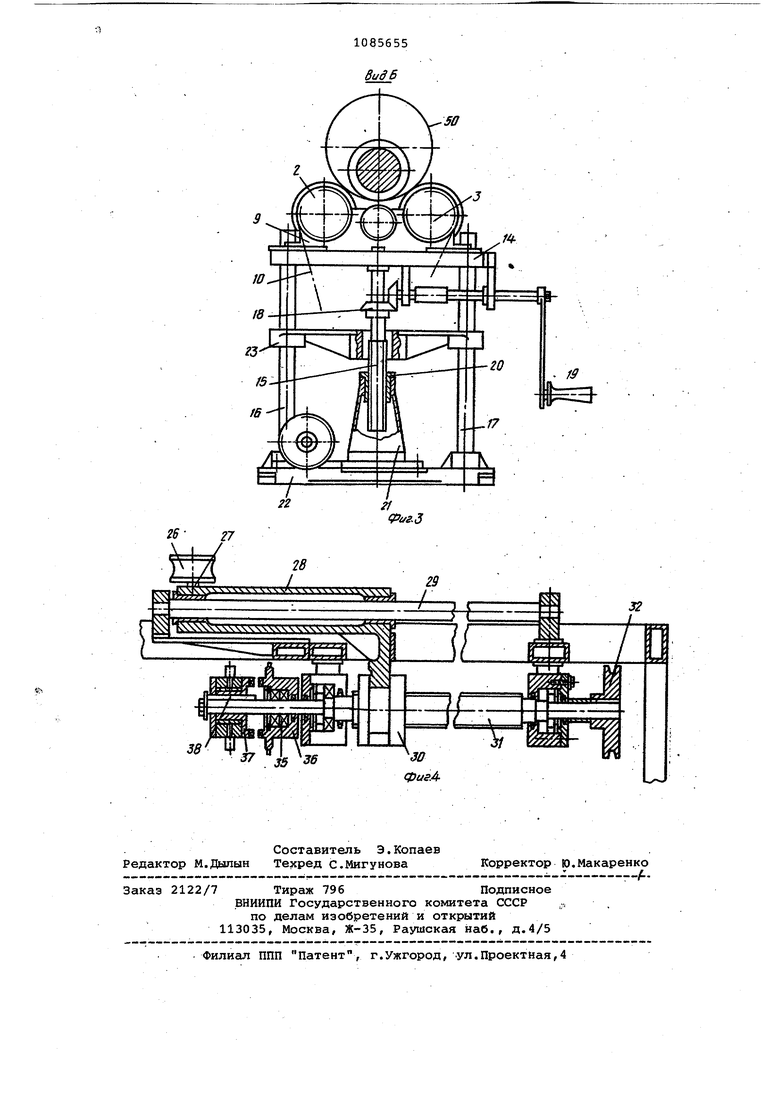

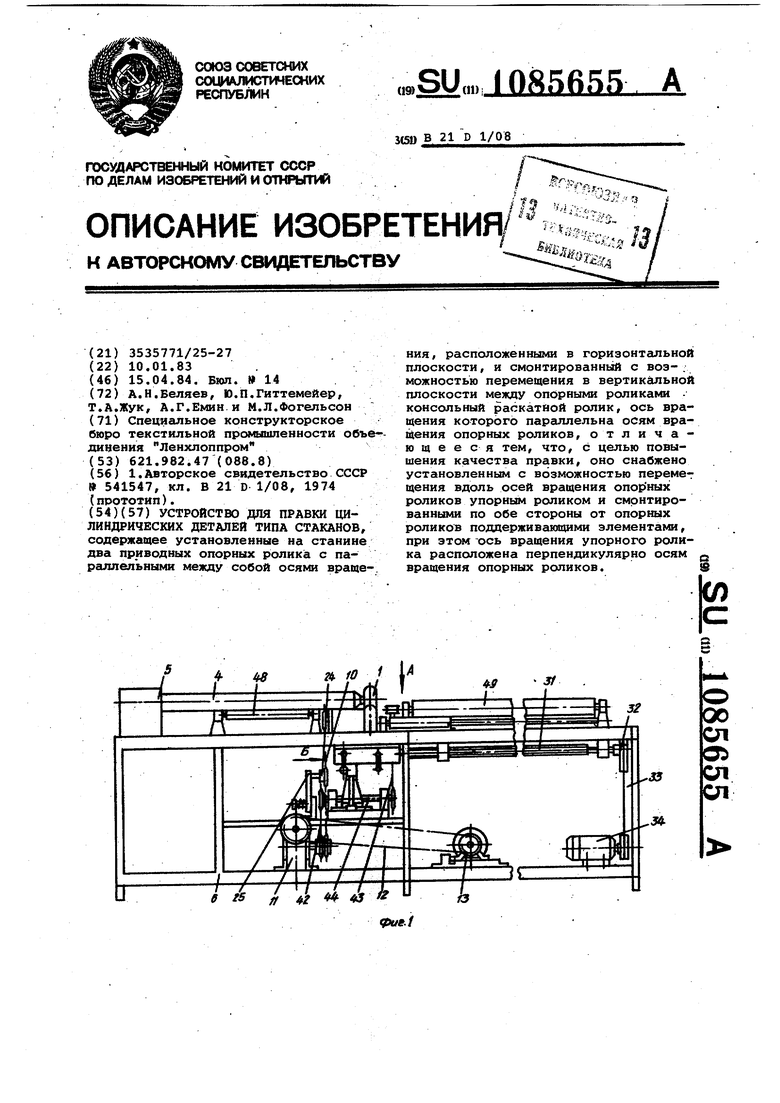

Изобретение относится к обработк металлов давлением, точнее к устрой ствам для правки цилиндрических детал,ей типа стаканов. Известно устройство для правки полых цилиндрических деталей, содер жащее установленные на станине два приводных опорных ролика с параллел ными между собой осями вращения, ра положенными в горизонтальной плоско ти, и смонтированный с возможностью перемещения в вертикальном направле нии и размещенный между опорными ро ликами консольный раскатной ролик, ось вращения которого параллельна осям вращения опорных роликов.tl3 . Недостатком известного устройства является то, что оно не обеспечи вает правку изделия по всей длине, исправляя лишь участок,. длина которого равна ширине опорных и раскатного роликов. Цель изобретения - повышение качества правки изделий за счет исправления кривизны его стенок по всей длине. Поставленная цель достигается тем, что устройство для правки полых цилиндрических деталей типа стаканов содержащее установленные на станине |два приводных опорных ролика с параллельными между собой осями Bpaiueния, расположенными .в горизонтальной плоскости, и смонтированный с возмож ностью перемещения в вертикальной плоскости между опорными роликами консольный раскатной ролик, ось вращения которого параллельна осям вращения опорных роликов, снабжено установленным -с возможностью перемещения вдоль осей вращения опорных роликов упорным роликом и смонтированными по обе стороны от опорных роликов поддерживающими элементами, при этом ось вращения упорного ролика расположена перпендикулярно осям вр.ащения опорных роликов. Йа фиг, 1 изображено устройство, общий вид на фиг. 2 - вид А на фиг на фиг,.3 - узел подъемной каретки (вид Б на фиг. 1);на фи.г, 4 - узел ходового винта, разрез. Осйовными рабочими инструментами устройства являются консольный расфкатывающий ролик 1 и два опорных ролика 2 и 3. Раскатывающий ролик 1 свободно вращается на оси 4, жестко закрепленной в корпусе 5, смонтированном .на станине 6. Валики 7 и 8, несущие ролики 2 и 3, смонтированы на шарикоподшипниках (не показаны) в корпусе 9 и приводятся во вращениеобщей цепной передачей 10 от редуктора 11 связанного клиноременной передачей 12 с электродвигателем 13. Корпус 9 размещен на подъемной каретке 14, подвижной В вертикальной плоскости с помощью подъемнохо винта 15 вдоль направляющих стоек 16 и 17. Вращение винту сообщается через коническую зубчатую пару 18 с помощью рукоят-; ки 19. Винт 15 проходит через гайку 20, неподвижно закрепленную в кронштейне 21. Направляющие стойки 16 и 17 и сронштейн 21- установлены на опорной плите 22, смонтированной на станине б. Стойки 16 и 17 между собой дополнительно связаны траверсой 23. Для компенсации ослабления цепи 10, которая может возникнуть при опускании каретки 14, предусмотрена натяжная звездочка 24, ось которой вакреплен-а в подпружиненном рычаге 25. Упорный ролик 26 свободно вращается на оси 27, закрепленной в корпусе 28, подвижном в горизонтальцрй плоскости, вдоль направляющей 29. Корпус 28 жестко связанс гайкой 30, через которую проходит винт 31. На одном конце винта жестко сидит шкив 32, клиноременной передачей 33 связанный с электродвигателем 34, на другом конце винта на шарикоподшипниках 35 смонтирована звездочка 36, выполненная в виде полумуфты, взаимодействующей с другой полумуфтой 37, сидящей на этом же конце винта на скользящей шпонке 38. Полумуфта 37 перемещается вдодь своей оси с помощью вилки 39, представляющей собой одно плечо двуплечего рычага, второе плечо которого выполнено в виде паза, взаимодействующего с кривошипом 40 рукоятки 41. Звездочка 36 получает вращение от редуктора 11 через цепные передачи 42 и 43 и промежуточный вал 44, Для ограничения хода корпуса 28 на нем предусмотрен ограничитель 45, взаимодействующий с концевыми выключателями 46 и 47, выключая электродвигатели.. По обе стороны от плоскости вращения раскатывающего 1 и опорных 2 и 3 роликов расположены две пары свободно вращающихся поддерживающих роликов 48 и 49. Положение этих роликов по высоте выбрано таким образом, чтобы лежащая на них исправляемая деталь могла перемещаться относительно раскатывающего ролика с небольшим радиальным зазором, В исходном положении упорный ролик 26 занимает крайнее правое положение, а каретка 14 опущена, Подле.жащую правке деформирующую деталь 50 кладут на поддерживающие ролики 48 таким образом, чтобы деталь находилась в зоне действия раскатного и опорных роликов. Вращая рукоятку 19, поднимают каретку 14, обеспечивая необходимое прижатие стенки детали к раскатному ролику 1. Рукояткой 41 вводят в зацепление полумуфту 37 со звездочкой 36 и включают электродвигатель 13, приводящий во вращение опорные ролики 2 и 3 и ходовой винт 31. От роликов 2 и 3 получает вращение деталь 50, которая, в свою очередь, вращает раскатывающий ролик 1. Одновременно благодаря вращению ходового винта 31 осуществляется рабочий ход корпуса 28 с упорным роликом 26. Последний, воздействуя на дно детали 50, вызывает его осевое перемещение влево. В процессе этого перемещения при одновременном вращении детали между раскатывающим и опорнымроликами происходит правка по всей длине образующей цилиндоической поверхности детали. При достижении упорным роликом 26

крайнего левого положения электродвигатель 13 останавливается. После этого с помощью рукоятки 19 опускают каретку 14 с опорными роликами 2 и 3, рукояткой 41 расцепляют полумуфту 37 и звездочку 36 и включают электродвигатель 34. Ходовой винт 31 получает вращение в направлении, противоположном рабочему ходу, и упорный ролик 26 возвращается в ис-. ходное положение, освобождая отремонтированную деталь, которую вручную удаляют из рабочей зоны..

Предложенное устройство позволя15 ет осуществить высококачественную

правку всей цилиндрической поверх ности деформированных цилиндрических деталей тнп стаканов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС | 1993 |

|

RU2050998C1 |

| Устройство для завинчивания шурупов | 1986 |

|

SU1404233A1 |

| Устройство для укладки и упаковки листового стекла в тару | 1980 |

|

SU933549A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ СИЛЬФОНОВ | 1995 |

|

RU2087284C1 |

| Станок для зачистки сварных швов угловых соединений | 1975 |

|

SU523766A1 |

| Устройство для смены штампов на прессах | 1990 |

|

SU1780903A1 |

УСТРОЙСТЮ ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА СТАКАНОВ, содержащее установленные на станине два приводных опорных ролика с параллельными между собой осями вращения, расположенными в горизонтальной плоскости, и смонтированный с воэ-. можностью перемещения в вертикальной плоскости между опорными роликами консольный раскатной ролик, ось вращения которого парсшлельна осям вращения опорных роликов, о т л и ч а ю щ е е с я тем, что, с целью повышения качества правки, оно снабжено установленным с возможностью перемег щения вдоль осей вращения опорных роликов упорньо4 роликом и смонтированными по обе стороны от опорных роликов поддерживающими элементами, при этом ОСЬ вращения упорного ролика расположена перпендикулярно осям § вращения опорных роликов. fO 1 А

4- 4S 48 7 2 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-15—Публикация

1983-01-10—Подача