1

(21)4864145/27 (22) 05.09.90 (46)15.12.92. Бюл. №46

(71)Азовское специальное конструкторское бюро кузнечно-прессового оборудования и автоматических линий

(72)В.М.Жиганов, А.А.Касым, Н.В.Ровен- ский и Е.В.Пугачев

(56)Лоскутов В.А. Механизация установки штампов в листоштамповочном производстве, М.: Машиностроение, 1966, с.77, рис.50.

(54)УСТРОЙСТВО ДЛЯ СМЕНЫ ШТАМПОВ НА ПРЕССАХ

(57)Использование: обработка металлов давлением, в конструкции устройства для смены штампов на прессах. Сущность изобретения: устройство содержит подвижную тележку для транспортировки штампов со склада к прессу, с двумя парами колес, установленными на соответствующих осях тележки, промежуточный стол для приема штампов, расположенный между прессом и тележкой в позиции смены штампов, механизм перемещения штампа с тележки в зону пресса и средство для базирования штампа при перемещении последнего в рабочую пресса, средство для ориентированного перемещения тележки и приводной механизм перемещения базирующих штампы элементов тележки вдоль оси пресса, перпендикулярной направлению перемещения штампа с тележки, выполненное в виде продольных направляющих, смонтированных в тележке под средством для базирования штампов, ползушки, установленной в продольных направляющих с возможностью возвратно-поступательного перемещения и жестко связанной с базирующими штамп элементами тележки, ходового винта, установленного в тележке и сопряженного с пол- зушкой, регулируемых упоров, жестко связанных с продольными направляющими и с ползушкой в двух крайних ее положениях, при этом сами базирующие элементы тележки выполнены в виде соответствующих количеству рабочих позиций тележки - пар ложементов, а средство для ориентированного перемещения тележки вдоль фронта пресса выполнено в виде направляющих брусьев с заходными поверхностями, опорных роликов с соответствующими профилю направляющих брусьев кольцевыми канавками, установленными на осях тележки. 2 з.п.ф-лы, 5 ил.

№

О

о о

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для смены штампов | 1979 |

|

SU804526A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Агрегат для резки листового проката | 1982 |

|

SU1046043A1 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2004 |

|

RU2270732C1 |

| Устройство для зигзагообразной штамповки | 1978 |

|

SU948495A2 |

| Грейферное подающее устройство | 1983 |

|

SU1138213A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкции устройства для смены штампов на прессах и может быть использовано в многономенклатурном производстве деталей.

Известно устройство для смены штампов на прессе, оснащенном блоком крепления сменных штампов, а также

размещенным с тыльной стороны пресса стеллажом, на полках которого установлены сменные штампы.

Недостаток известного устройства состоит в том, что для смены штампа оператору необходимо вручную извлечь отработавший штамп из пресса, перенести его к стеллажу, затем установить этот

штамп на одну из его полок, после чего извлечь новый штамп из стеллажа, перенести этот штамп к прессу и установить в блок крепления сменных штампов в рабочей зоне пресса. Это в условиях многономенкла- турного производства деталей мелкими сериями, является трудоемким процессом, для выполнения которого требуется значительное время, что отрицательно сказывается на производительности штамповки деталей. Кроме того, в этом случае должны использоваться небольшие штампы, вес которых ограничен правилами техники безопасности.

Известно также другое устройство для смены штампов на прессах, которое наиболее близко по технической сущности к заявляемому изобретению и совпадает с ним по наибольшему количеству существенных признаков. Данное устройство для смены . штампов на прессах содержит подвижную тележку для транспортировки штампов со склада к прессу, с двумя парами колес, установленным на соответствующих осях тележки, промежуточный стол для приема штампов, расположенный между прессом и тележкой в позиции смены штампов, механизм перемещения штампа с тележки в зону пресса и средство для базирования штампа при перемещении последнего в рабочую зо- ну пресса.

Недостаток данного устройства заключается в том, что позиционирование и фиксация подвижной тележки для транспортировки штампов, подача сменных штампов с упомянутой тележки в рабочую зону пресса, а затем удаление отработавших штампов из рабочей зоны пресса на тележку производится операторами вручную, кроме того конструкция подвижной те- лежки такова, что обеспечивает установку на них одного сменного штампа. Все это в целом в значительной мере снижает произ- водительность смены штампов на прессах.

Целью изобретения является повыше- ние производительности смены штампов за счет сокращения времени смены штампов.

Поставленная цель достигается тем, что известное устройство для смены штампов на прессах, содержащее подвижную тележ- ку для транспортировки штампов со склада, с двумя парами колес, установленными на соответствующих осях тележки, промежуточный стол для приема штампов, расположенный между прессом и тележкой в позиции смены штампов, механизм перемещения штампа с тележки в зону пресса и средство для базирования штампа при перемещении последнего в рабочую зону пресса, снабжено средством для ориентированного перемещения тележки и приводным механизмом перемещения базирующих штампы элементов тележки вдоль оси пресса, выполненным в виде продольных направляющих, смонтированных на тележке под средством для базирования штампов, ползушки, установленной в продольных направляющих с возможностью возвратно-поступательного перемещения и жестко связанной с базирующими штамп элементами тележки, ходового винта, установленного в тележке и сопряженного с ползушкой, регулируемых упоров жестко связанных с продольными направляющими и взаимодействующими с ползушкой в двух крайних ее положениях, при этом сами базирующие элементы тележки выполнены в виде соответствующих количеству рабочих позиций тележки - пар ложементов, а средство для ориентированного перемещения тележки вдоль оси пресса выполнено в виде направляющих брусьев с заходными поверхностями, опорных роликов, с соответствующими профилю направляющих брусьев кольцевыми канавками, установленными на осях тележки. Привод перемещения базирующих штамп элементов тележки выполнен в виде одноконтурной цепной передачи, неподвижно установленного электродвигателя с редуктором на выходном валу которого закреплена одна из звездочек цепной передачи, стойки, приводного вала, горизонтально установленного в стойке, на одном из концов которого смонтирована другая звездочка цепной передачи, муфты предельного момента, одна из полумуфт которой закреплена на конце ходового винта, а вторая подпружинена и установлена на другом конце приводного вала вдоль его оси.

Устройство снабжено также механизмом поджатия двух полумуфт между собой, выполненным в виде поперечно смонтированного на тележке стержня, шарнирного четырехзвенника. подпружиненного зажима, закрепленного на четырехзвеннике и дополнительных регулируемых упоров, каждый из которых смонтирован на направляющем брусе с возможностью взаимодействия с опорными роликами тележки.

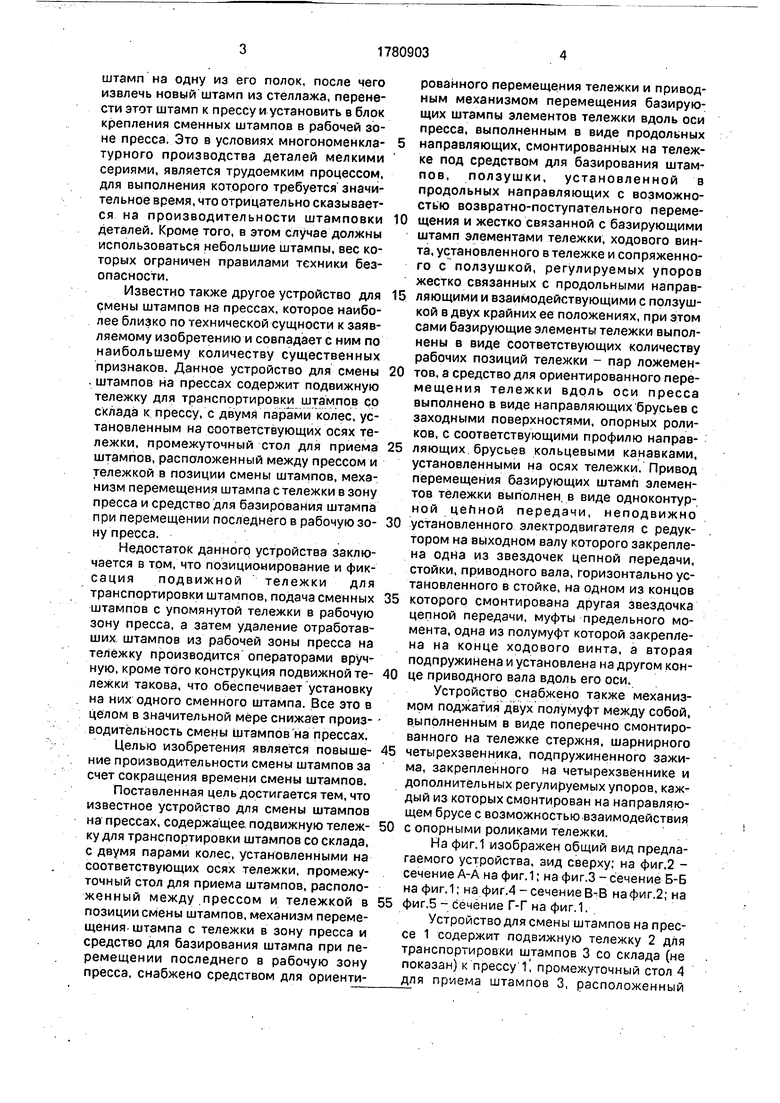

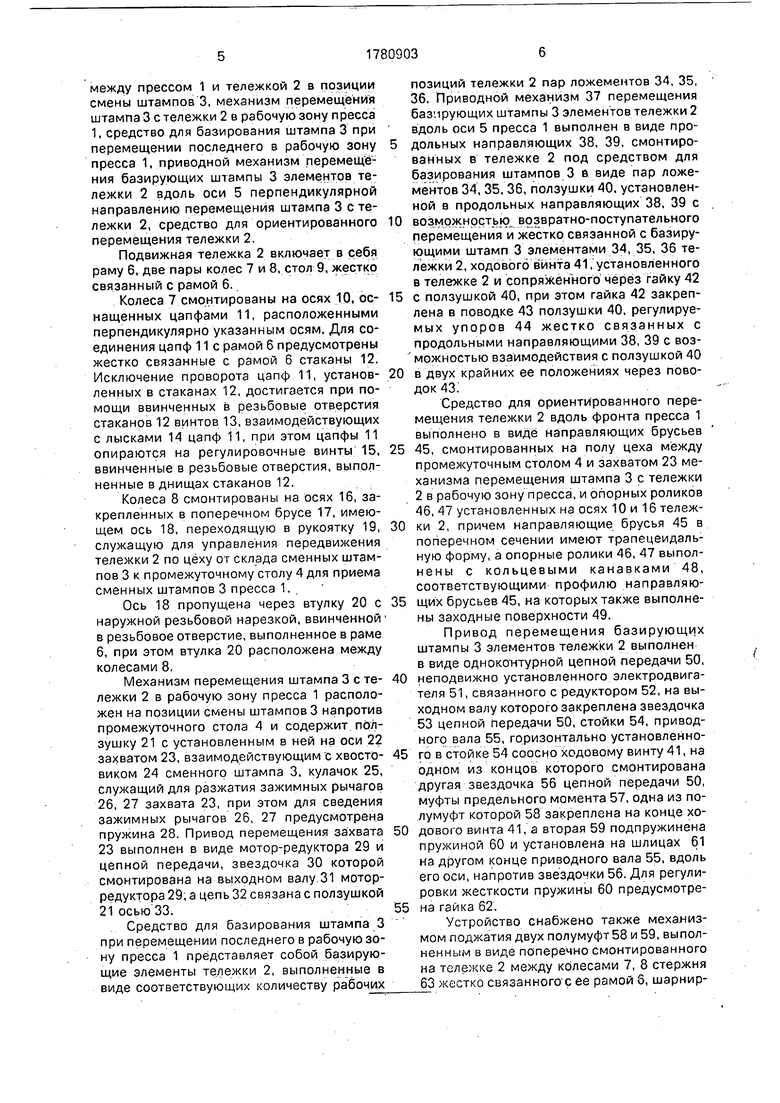

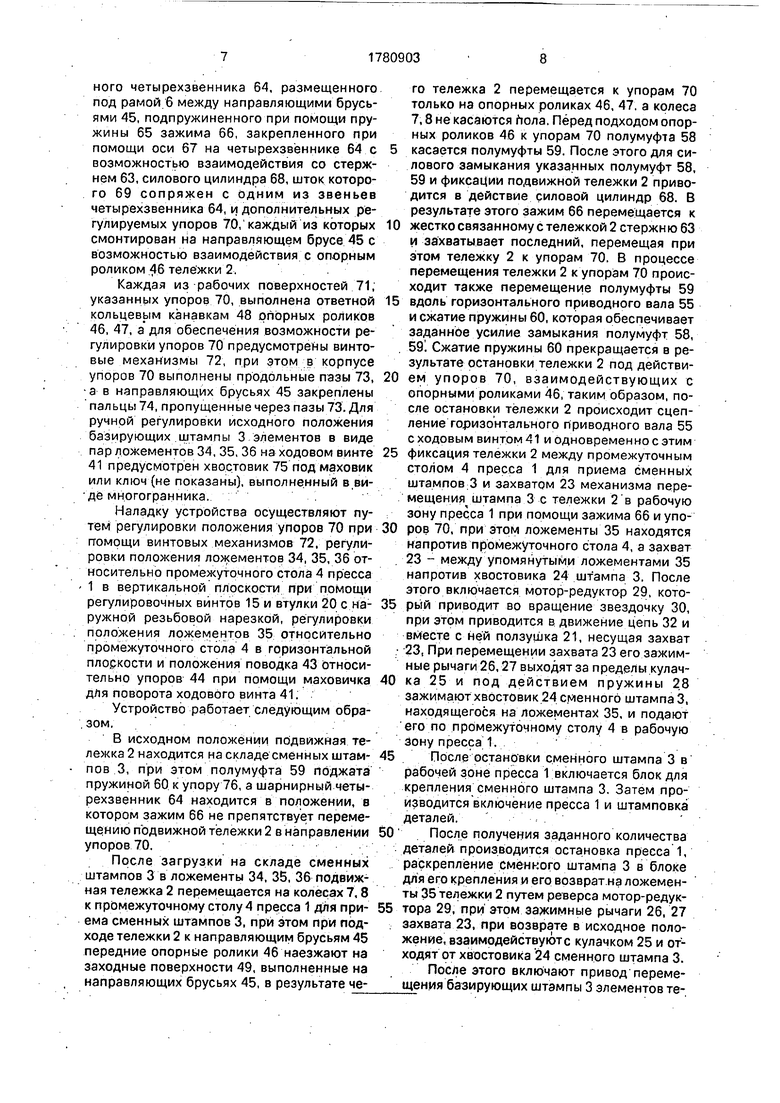

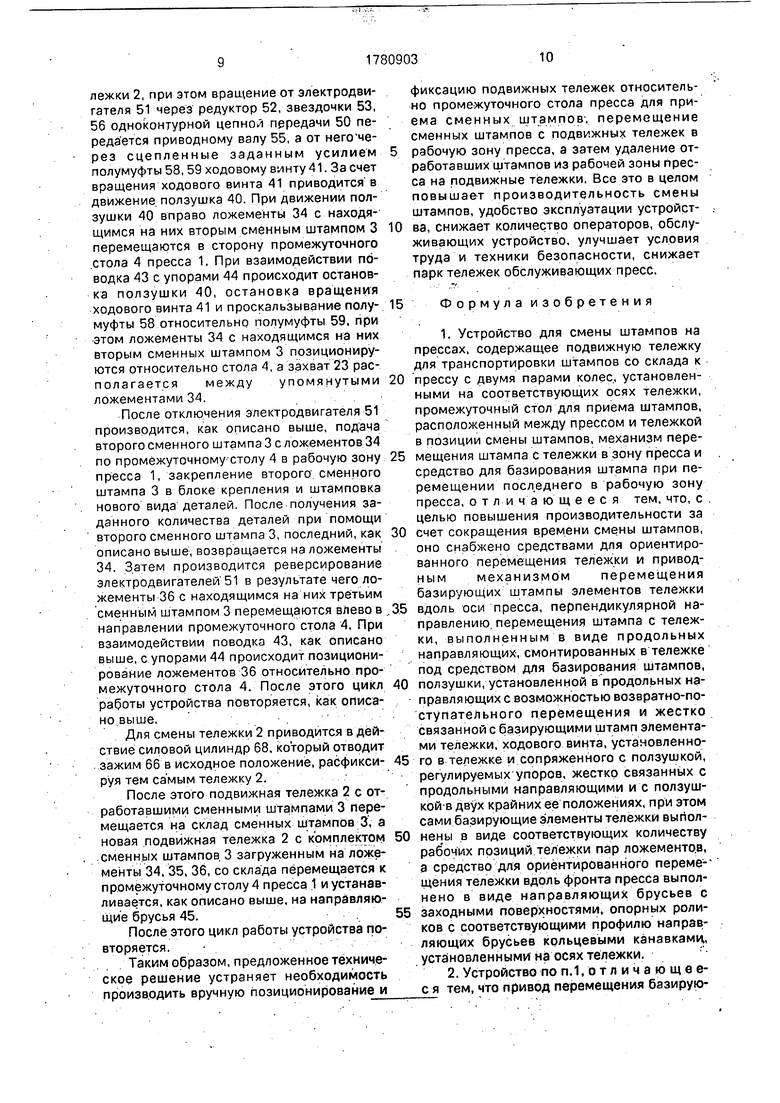

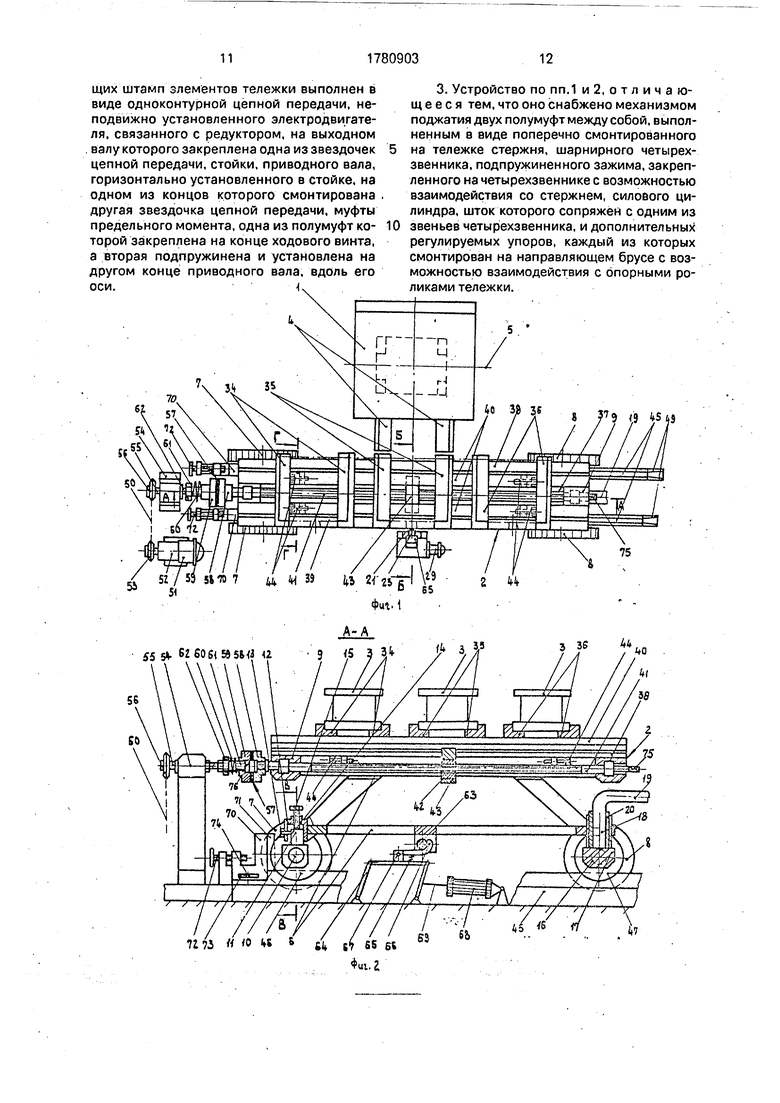

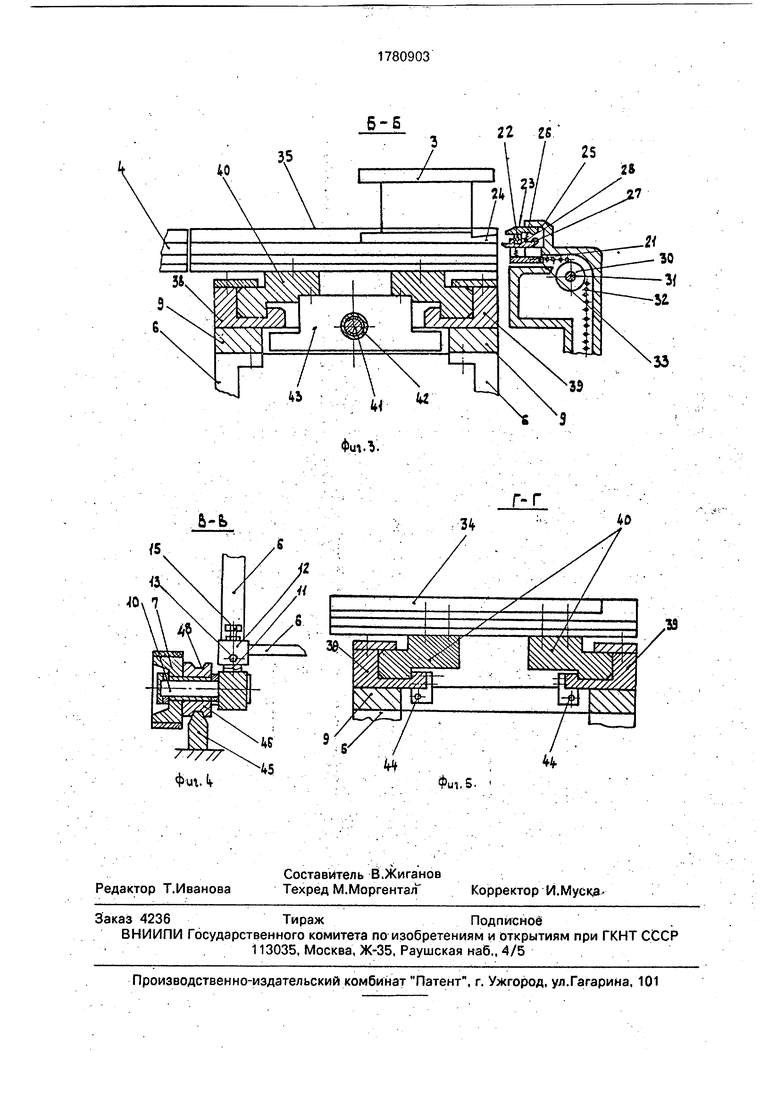

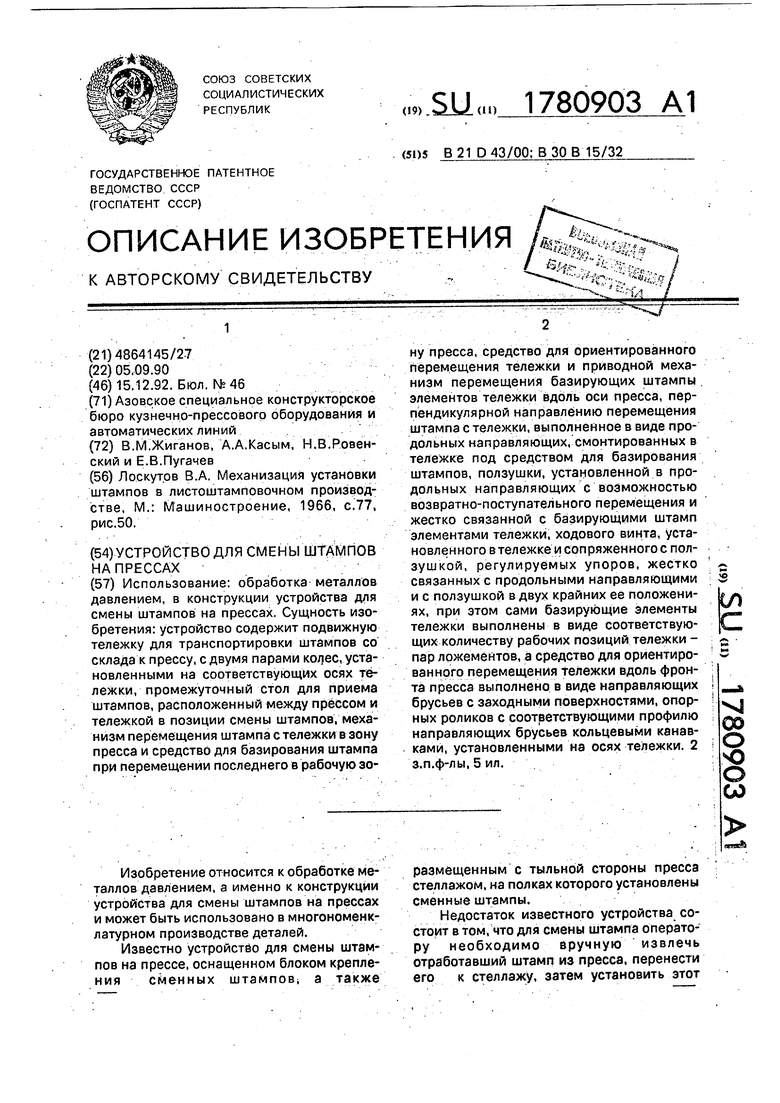

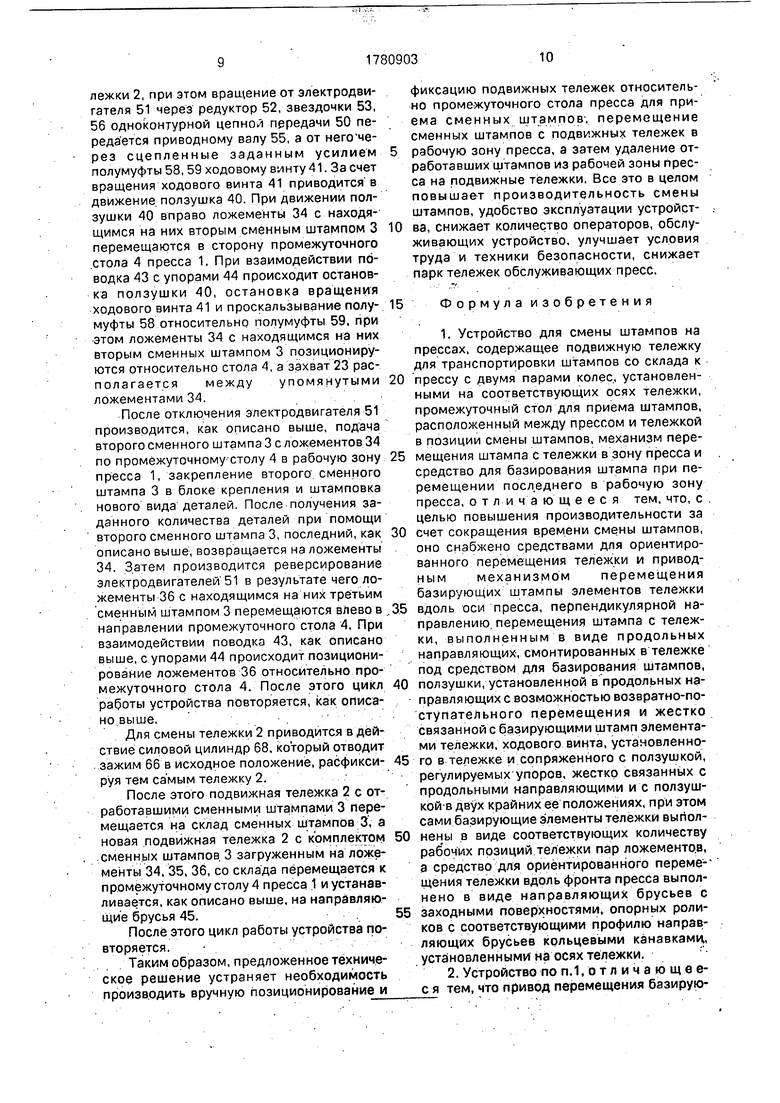

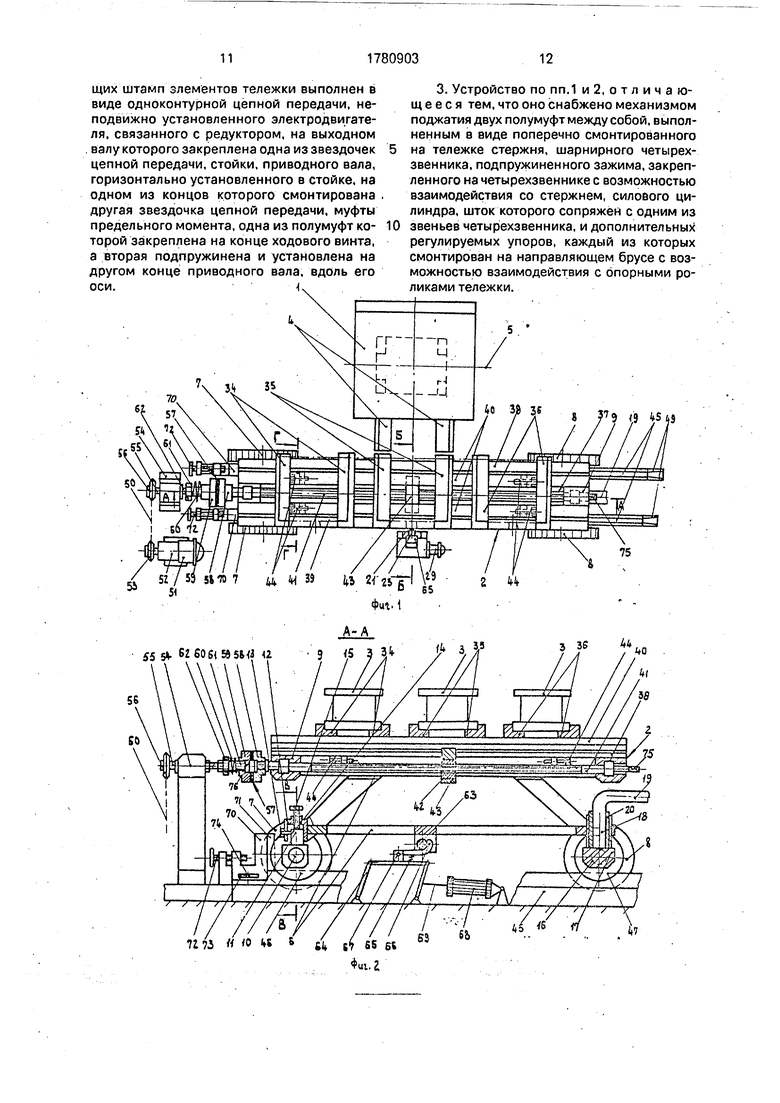

На фиг.1 изображен общий вид предлагаемого устройства, зид сверху; на фиг.2 - сечение А-А на фиг. 1; на фиг.З - сечение Б-Б на фиг. 1; на фиг.4 - сечение В-В на фиг.2; на фиг.5 - сечение Г-Г на фиг. 1.

Устройство для смены штампов на прессе 1 содержит подвижную тележку 2 для транспортировки штампов 3 со склада (не показан) к прессу 1 промежуточный стол 4 для приема штампов 3, расположенный

между прессом 1 и тележкой 2 в позиции смены штампов 3, механизм перемещения штампа 3 с тележки 2 в рабочую зону пресса 1, средство для базирования штампа 3 при перемещении последнего в рабочую зону пресса 1, приводной механизм перемещения базирующих штампы 3 элементов тележки 2 вдоль оси 5 перпендикулярной направлению перемещения штампа 3 с тележки 2, средство для ориентированного перемещения тележки 2.

Подвижная тележка 2 включает в себя раму 6, две пары колес 7 и 8, стол 9, жестко связанный с рамой 6.

Колеса 7 смонтированы на осях 10, ос- нащенных цапфами 11, расположенными перпендикулярно указанным осям. Для соединения цапф 11с рамой 6 предусмотрены жестко связанные с рамой 6 стаканы 12. Исключение проворота цапф 11, установ- ленных в стаканах 12, достигается при помощи ввинченных в резьбовые отверстия стаканов 12 винтов 13, взаимодействующих с лысками 14 цапф 11, при этом цапфы 11 опираются на регулировочные винты 15, ввинченные в резьбовые отверстия, выполненные в днищах стаканов 12.

Колеса 8 смонтированы на осях 16, закрепленных в поперечном брусе 17, имеющем ось 18, переходящую в рукоятку 19, служащую для управления передвижения тележки 2 по цеху от склада сменных штампов 3 к промежуточному столу 4 для приема сменных штампов 3 пресса 1.

Ось 18 пропущена через втулку 20 с наружной резьбовой нарезкой, ввинченной в резьбовое отверстие, выполненное в раме 6, при этом втулка 20 расположена между колесами 8,

Механизм перемещения штампа 3 с те- лежки 2 в рабочую зону пресса 1 расположен на позиции смены штампов 3 напротив промежуточного стола 4 и содержит пол- зушку 21 с установленным в ней на оси 22 захватом 23, взаимодействующим с хвосто- виком 24 сменного штампа 3, кулачок 25, служащий для разжатия зажимных рычагов 26, 27 захвата 23, при этом для сведения зажимных рычагов 26, 27 предусмотрена пружина 28. Привод перемещения захвата 23 выполнен в виде мотор-редуктора 29 и цепной передачи, звездочка 30 которой смонтирована на выходном валу 31 мотор- редуктора 29, а цепь 32 связана с ползушкой 21 осью 33.

Средство для базирования штампа 3 при перемещении последнего в рабочую зону пресса 1 представляет собой базирующие элементы тележки 2, выполненные в виде соответствующих количеству рабочих

позиций тележки 2 пар ложементов 34, 35, 36. Приводной механизм 37 перемещения базирующих штампы 3 элементов тележки 2 вдоль оси 5 пресса 1 выполнен в виде продольных направляющих 38, 39, смонтированных в тележке 2 под средством для базирования штампов 3 в виде пар ложементов 34, 35, 36, ползушки 40. установленной в продольных направляющих 38, 39 с возможностью возвратно-поступательного перемещения и жестко связанной с базирующими штамп 3 элементами 34, 35, 36 тележки 2, ходового винта 41, установленного в тележке 2 и сопряженного через гайку 42 с ползушкой 40, при этом гайка 42 закреплена в поводке 43 ползушки 40, регулируемых упоров 44 жестко связанных с продольными направляющими 38, 39 с воз- можностью взаимодействия с ползушкой 40 в двух крайних ее положениях через поводок 43.

Средство для ориентированного перемещения тележки 2 вдоль фронта пресса 1 выполнено в виде направляющих брусьев

45,смонтированных на полу цеха между промежуточным столом 4 и захватом 23 механизма перемещения штампа 3 с тележки 2 в рабочую зону пресса, и опорных роликов

46,47 установленных на осях 10 и 16 тележки 2, причем направляющие брусья 45 в поперечном сечении имеют трапецеидальную форму, а опорные ролики 46, 47 выполнены с кольцевыми канавками 48, соответствующими профилю направляющих брусьев 45, на которых также выполнены заходные поверхности 49.

Привод перемещения базирующих штампы 3 элементов тележки 2 выполнен в виде одноконтурной цепной передачи 50, неподвижно установленного электродвигателя 51, связанного с редуктором 52, на выходном валу которого закреплена звездочка 53 цепной передачи 50, стойки 54, приводного вала 55, горизонтально установленного в стойке 54 соосно ходовому винту 41, на одном из концов которого смонтирована другая звездочка 56 цепной передачи 50, муфты предельного момента 57, одна из полумуфт которой 58 закреплена на конце ходового винта 41, а вторая 59 подпружинена пружиной 60 и установлена на шлицах 61 на другом конце приводного вала 55, вдоль его оси, напротив звездочки 56. Для регулировки жесткости пружины 60 предусмотрена гайка 62.

Устройство снабжено также механизмом поджатия двух полумуфт 58 и 59, выполненным в виде поперечно смонтированного на тележке 2 между колесами 7, 8 стержня 63 жестко связанного с ее рамой б, шарнирного четырехзвенника 64, размещенного под рамой 6 между направляющими брусьями 45, подпружиненного при помощи пружины 65 зажима 66, закрепленного при помощи оси 67 на четырехзвеннике 64 с возможностью взаимодействия со стержнем 63, силового цилиндра 68, шток которого 69 сопряжен с одним из звеньев четырехзвенника 64, и дополнительных регулируемых упоров 70, каждый из которых смонтирован на направляющем брусе 45 с возможностью взаимодействия с опорным роликом 46 тележки 2.

Каждая из рабочих поверхностей 71, указанных упоров 70, выполнена ответной кольцевым канавкам 48 опорных роликов 46, 47, а для обеспечения возможности регулировки упоров 70 предусмотрены винтовые механизмы 72, при этом в корпусе упоров 70 выполнены продольные пазы 73, а в направляющих брусьях 45 закреплены пальцы 74, пропущенные через пазы 73. Для ручной регулировки исходного положения базирующих штампы 3 элементов в виде пар ложементов 34, 35, 36 на ходовом винте 41 предусмотрен хвостовик 75 под маховик или ключ (не показаны), выполненный в виде многогранника.

Наладку устройства осуществляют путем регулировки положения упоров 70 при помощи винтовых механизмов 72, регулировки положения ложементов 34, 35, 36 относительно промежуточного стола 4 пресса 1 в вертикальной плоскости при помощи регулировочных винтов 15 и втулки 20 с наружной резьбовой нарезкой, регулировки положения ложементов 35 относительно промежуточного стола 4 в горизонтальной плоскости и положения поводка 43 относительно упоров 44 при помощи маховичка для поворота ходового винта 41.

Устройство работает следующим образом.

В исходном положении подвижная тележка 2 находится на складе сменных штампов 3, при этом полумуфта 59 поджата пружиной 60 к упору 76, а шарнирный четы- рехзвенник 64 находится в положении, в котором зажим 66 не препятствует перемещению подвижной тележки 2 в направлении упоров 70.

После загрузки на складе сменных штампов 3 в ложементы 34, 35, 36 подвижная тележка 2 перемещается на колесах 7,8 к промежуточному столу 4 пресса 1 для приема сменных штампов 3, при этом при подходе тележки 2 к направляющим брусьям 45 передние опорные ролики 46 наезжают на заходные поверхности 49, выполненные на направляющих брусьях 45, в результате чего тележка 2 перемещается к упорам 70 только на опорных роликах 46, 47, а колеса 7,8 не касаются пола. Перед подходом опорных роликов 46 к упорам 70 полумуфта 58

касается полумуфты 59. После этого для силового замыкания указанных полумуфт 58, 59 и фиксации подвижной тележки 2 приводится в действие силовой цилиндр 68. В результате этого зажим 66 перемещается к

0 жестко связанному с тележкой 2 стержн ю 63 и захватывает последний, перемещая при этом тележку 2 к упорам 70. В процессе перемещения тележки 2 к упорам 70 происходит также перемещение полумуфты 59

5 вдоль горизонтального приводного вала 55 и сжатие пружины 60, которая обеспечивает заданное усилие замыкания полумуфт 58, 59 Сжатие пружины 60 прекращается в результате остановки тележки 2 под действи0 ем упоров 70, взаимодействующих с опорными роликами 46, таким образом, после остановки тележки 2 происходит сцепление горизонтального приводного вала 55 с ходовым винтом 41 и одновременно с этим

5 фиксация тележки 2 между промежуточным столом 4 пресса 1 для приема сменных штампов 3 и захватом 23 механизма перемещения штампа 3 с тележки 2 в рабочую зону пресса 1 при помощи зажима 66 и упо0 ров 70, при этом ложементы 35 находятся напротив промежуточного стола 4, а захват 23 - между упомянутыми ложементами 35 напротив хвостовика 24 штампа 3. После этого включается мотор-редуктор 29, кото5 рый приводит во вращение звездочку 30, при этом приводится в движение цепь 32 и вместе с ней ползушка 21, несущая захват 23, При перемещении захвата 23 его зажимные рычаги 26,27 выходят за пределы кулач0 ка 25 и под действием пружины 28 зажимают хвостовик 24 сменного штампа 3, находящегося на ложементах 35, и подают его по промежуточному столу 4 в рабочую зону пресса 1.

5 После остановки сменного штампа 3 в рабочей зоне пресса 1 включается блок для крепления сменного штампа 3. Затем производится включение пресса 1 и штамповка деталей.

0 После получения заданного количества деталей производится остановка пресса 1, раскрепление сменного штампа 3 в блоке для его крепления и его возврат на ложементы 35 тележки 2 путем реверса мотор-редук5 тора 29, при этом зажимные рычаги 26, 27 захвата 23, при возврате в исходное положение, взаимодействуют с кулачком 25 и отходят от хвостовика 24 сменного штампа 3. После этого включают привод перемещения базирующих штампы 3 элементов тележки 2, при этом вращение от электродвигателя 51 через редуктор 52, звездочки 53, 56 одноконтурной цепной передачи 50 передается приводному валу 55, а от него через сцепленные заданным усилием полумуфты 58, 59 ходовому винту 41. За счет вращения ходового винта 41 приводится в движение ползушка 40. При движении пол- зушки 40 вправо ложементы 34 с находящимся на них вторым сменным штампом 3 перемещаются в сторону промежуточного стола 4 пресса 1. При взаимодействии поводка 43 с упорами 44 происходит остановка ползушки 40, остановка вращения ходового винта 41 и проскальзывание полумуфты 58 относительно полумуфты 59, при этом ложементы 34 с находящимся на них вторым сменных штампом 3 позиционируются относительно стола 4, а захват 23 располагается между упомянутыми ложементами 34.

После отключения электродвигателя 51 производится, как описано выше, подача второго сменного штампа 3 с ложементов 34 по промежуточному столу 4 в рабочую зону пресса 1, закрепление второго сменного штампа 3 в блоке крепления и штамповка нового вида деталей. После получения заданного количества деталей при помощи второго сменного штампа 3, последний, как описано еыше, возвращается на ложементы 34. Затем производится реверсирование электродвигателей 51 в результате чего ложементы 36 с находящимся на них третьим сменным штампом 3 перемещаются влево в направлении промежуточного стола 4. При взаимодействии поводка 43, как описано выше, с упорами 44 происходит позиционирование ложементов 36 относительно промежуточного стола 4. После этого цикл работы устройства повторяется, как описано выше.

Для смены тележки 2 приводится в действие силовой цилиндр 68, который отводит зажим 66 в исходное положение, расфикси- руя тем самым тележку 2.

После этого подвижная тележка 2 с отработавшими сменными штампами 3 перемещается на склад сменных штампов 3, а новая подвижная тележка 2 с комплектом сменных штампов 3 загруженным на ложементы 34, 35, 36, со склада перемещается к промежуточному столу 4 пресса 1 и устанавливается, как описано выше, на направляющие брусья 45.

После этого цикл работы устройства повторяется.

Таким образом, предложенное техническое решение устраняет необходимость производить вручную позиционирование и

фиксацию подвижных тележек относительно промежуточного стола пресса для приема сменных штампов, перемещение сменных штампов с подвижных тележек в

рабочую зону пресса, а затем удаление отработавших штампов из рабочей зоны пресса на подвижные тележки. Все это в целом повышает производительность смены штампов, удобство эксплуатации устройства, снижает количество операторов, обслуживающих устройство, улучшает условия труда и техники безопасности, снижает парк тележек обслуживающих пресс.

15

Формула изобретения

прессу с двумя парами колес, установленными на соответствующих осях тележки, промежуточный стол для приема штампов, расположенный между прессом и тележкой в позиции смены штампов, механизм перемещения штампа с тележки в зону пресса и средство для базирования штампа при перемещении последнего в рабочую зону пресса, отличающееся тем, что, с целью повышения производительности за

счет сокращения времени смены штампов, оно снабжено средствами для ориентированного перемещения тележки и приводным механизмом перемещения базирующих штампы элементов тележки

вдоль оси пресса, перпендикулярной направлению перемещения штампа с тележки, выполненным в виде продольных направляющих, смонтированных в тележке под средством для базирования штампов,

ползушки, установленной в продольных направляющих с возможностью возвратно-поступательного перемещения и жестко связанной с базирующими штамп элементами тележки, ходового винта, установленного в тележке и сопряженного с ползушкой, регулируемых упоров, жестко связанных с продольными направляющими и с ползушкой в двух крайних ее положениях, при этом сами базирующие элементы тележки выПолйены в виде соответствующих количеству рабочих позиций тележки пар ложементов, а средство для ориентированного переме- щения тележки вдоль фронта пресса выполнено в виде направляющих брусьев с

заходными поверхностями, опорных роликов с соответствующими профилю направляющих брусьев кольцевыми канавками,, установленными на осях тележки.

А-А

Й60ЙВ5И U 9 5 3 jjt

П 7i И 0 5 & ss St

Фиг. г

на тележке стержня, шарнирного четырех- звенника, подпружиненного зажима, закрепленного на четырехзвеннике с возможностью взаимодействия со стержнем, силового цилиндра, шток которого сопряжен с одним из

звеньев четырехзвенника, и дополнительных регулируемых упоров, каждый из которых смонтирован на направляющем брусе с возможностью взаимодействия с опорными роликами тележки.

,3 «43

75

Ф«г-1

35 44,

ь-ь

/5

5-5

22 2S

25

25

Фш.5.

Авторы

Даты

1992-12-15—Публикация

1990-09-05—Подача