. Способ ПОП.1, ОТЛИЧАЮ щ и и с я тем, что перемещение изделия с позиции загрузки на позицию обработки производят совместным вращ нием на 1/п оборота изделия и орие тирующего колеса, число зубьев которого кратно П , 3. Способ по п.1, о т л и ч а ющ и и с я VeM, что перемещение изде лия с позиции загрузки на позицию об работки производят обкаткой изделия вокруг.оси неподвижного ориентирующего колеса. 716 А. Устройство для осуществления способа по П.1 к металлорежущему станку на основании которого расположены загрузочная позиция, позиции выгрузки и обработки и питатель с выре-, зами, установленный с возможностью вращения вокруг стойки, отличающееся тем, что, с целью ориентации зубчатых колес, устройство снабжено ориентирующим элементом в видезубчатого колеса с механизмом его фиксации, а питатель представляет собой две плиты, между которыми установлены ориентирующее колесо и изделие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Автомат для откачки и наполнения ламп накаливания | 1987 |

|

SU1504691A1 |

| Устройство для механической обработки деталей преимущественно пустотелых | 1983 |

|

SU1356953A3 |

| ВАКУУМНЫЙ СТАН ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2106223C1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Устройство для ультразвукового упрочнения зубчатых колес | 1987 |

|

SU1558543A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Устройство для ориентирования деталей | 1976 |

|

SU654389A1 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

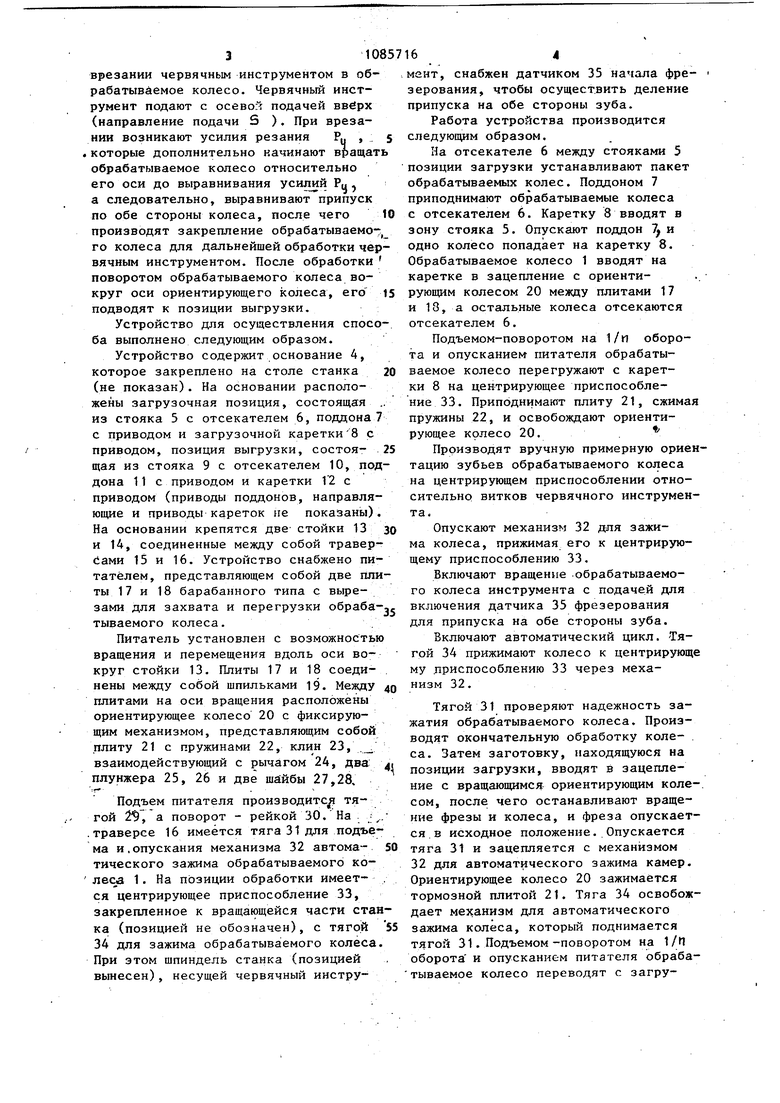

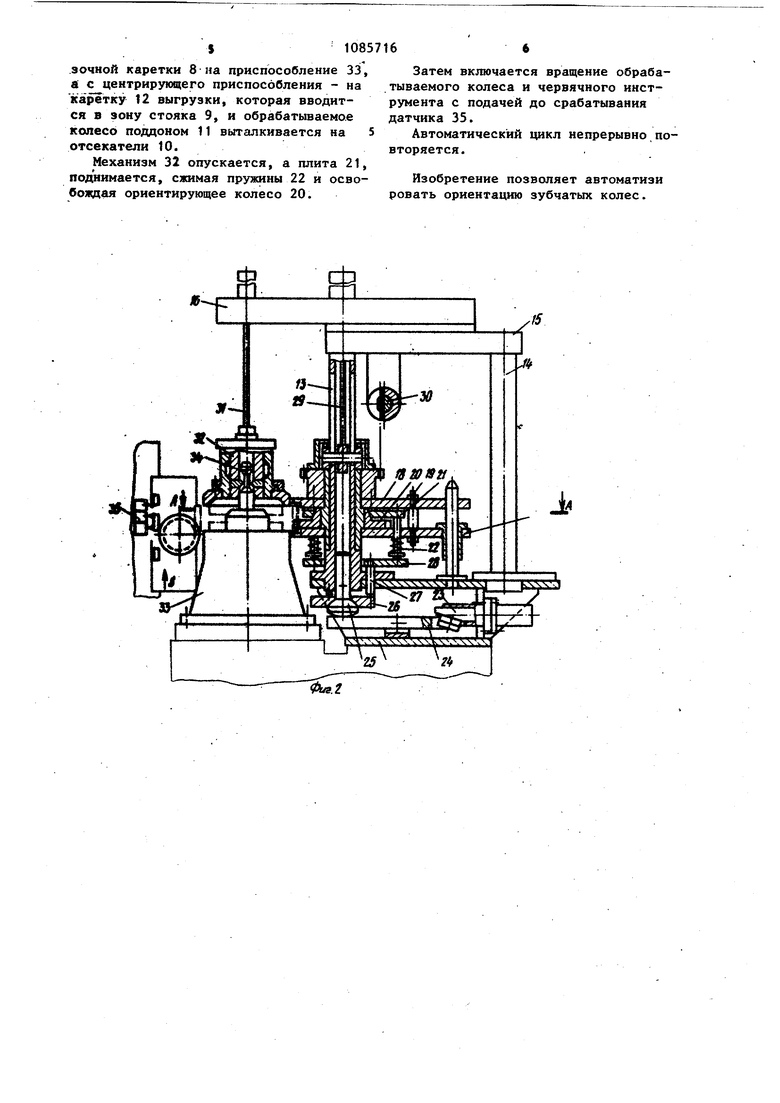

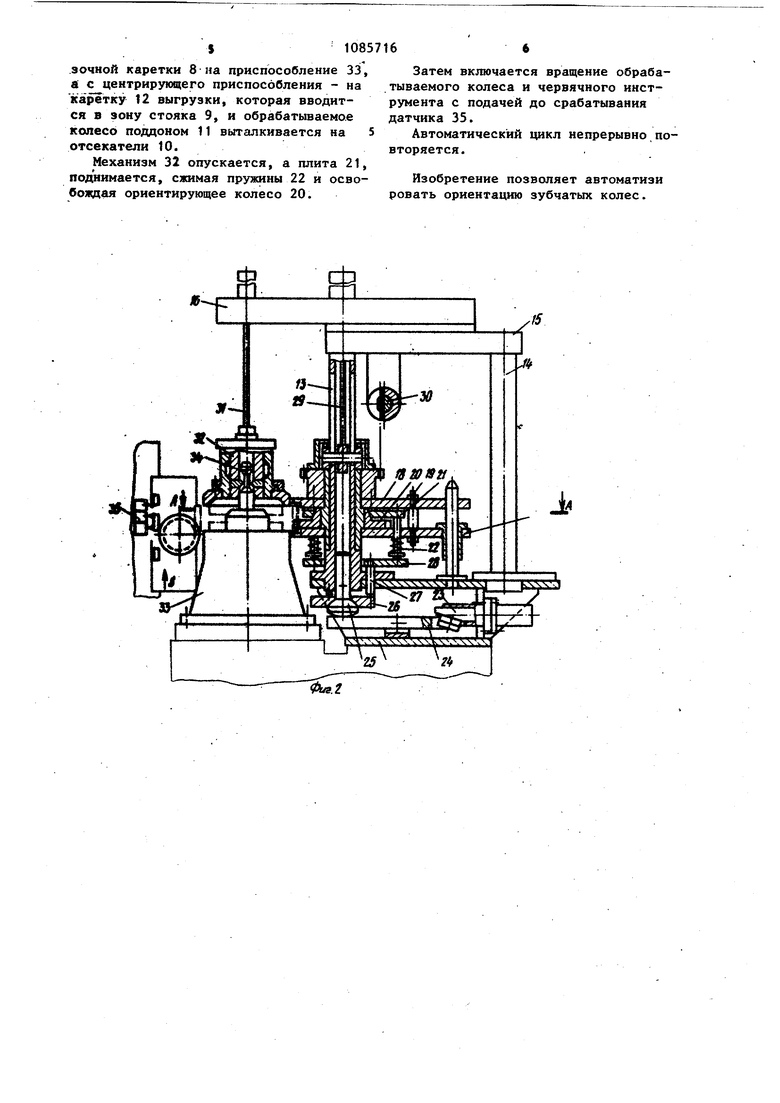

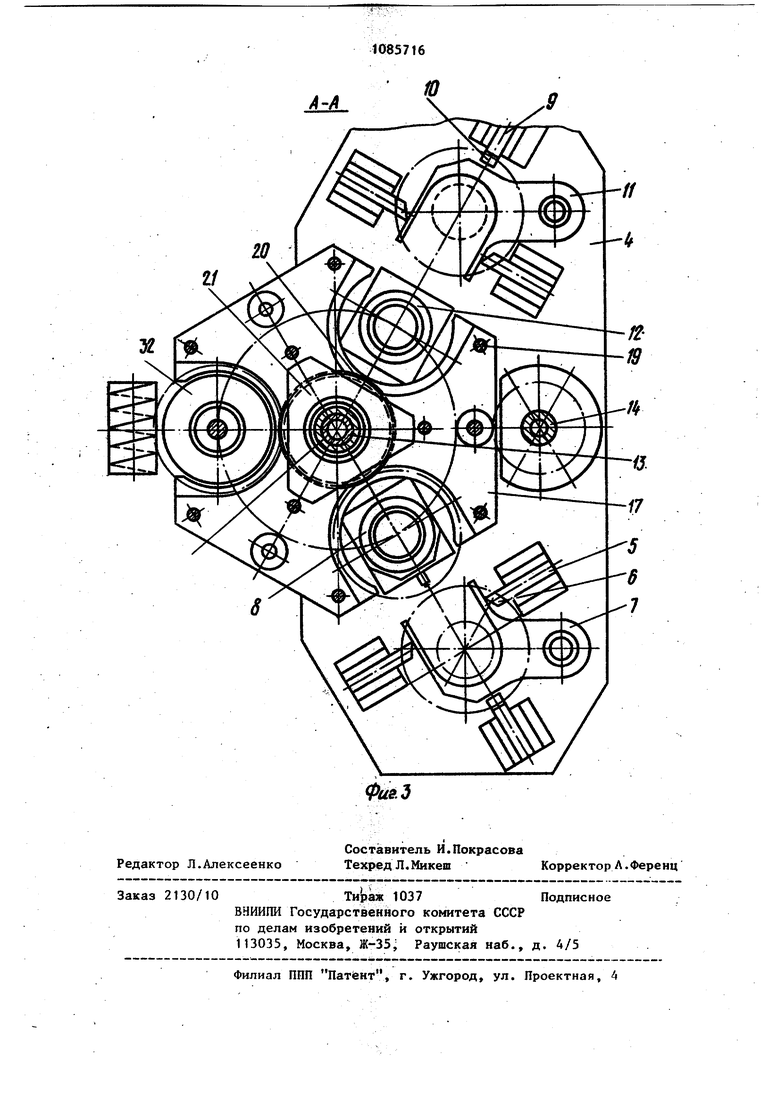

Изобретение относится к обработке зубчатых колес. . Известен способ ориентации изделий при механизированной их з.агрузке и выгрузке с использованием ориентирующего элемента lj . .Известно устройство для ориентации изделий на металлорежущих станках, нй основании которого расположены загрузочная позиция, позиции выгрузки и обработки, питатель с вырезами, уста новлённый с возможностью вращения вокруг стойки lj. Однако на известном устройстве нельзя производить ориентацию зубчатых колес. Цель изобретения - ориентация предварительно нарезанных зубчатых колес относительно червячного инстру мента.. Для достижения цели в качестве ориентирующего элемента пpи leняют зуб чатое колесо, а ориентацию производят в два этапа, первый из которых, предварительный, вьтолняйт на позиции загрузки путем ввода изделия в зацепление с ориентирующим колесом, которо му сообщают вращение от изделия, находящегося на позиции обработки, после чего с позиции загрузки изделие перемещают на позицию обработки, где выполняют второй этап ориентации усилиями резания за счет подачи червячно го инструмента. Устррйство для осуществления способа снабжено ориентирующим элементом в виде зубчатого колеса с механизмом его фиксации, а питатель представляет собой две плиты, между которыми установлены ориентирующее колесо и изделие. На фиг.1 представлена схема осуществления способа ориентации; на фиг.2 - устройство для осуществления способа, общий вид,- на фиг.З - разрез А-А на фиг.2. Ориентацию изделия - обрабатываемого зубчатого колеса 1 относительно червячного инструмента 2 производят в два этапа с применением ориентирующего элемента в виде зубчатого коле .са 3, На первом этапе осуществляют предварительную ориентацию путем ввода обрабатываемого колеса 1 в зацепление с ориентирующим колесом 3 по стрелке В. При этом обрабатываемое зубчатое колесо 1 установлено с возможностью вращения вокруг своей оси и зафиксировано от осевого смещения. После предварительной ориентации обрабатываемое колесо 1 перемещают совместным вращением с ориентирующим колесом 3 на 1/И оборота или обкаткой ролеса 1 вокруг оси неподвижного колеса 3 на позицию обработки, где выполняют второй этап ориентации ( П - любое положительное число, кратное числу, зубьев ориентирующего копеса). Второй окончательный этап ориентации осуществляют усилиями резания при

врезании червячньм инструментом в обрабатываемое колесо. Червячный инструмент подают с осевоГт подачер вверх (направление подачи S ). При врезании возникают усилия резания Рц , : 5 которые дополнительно начинают вращать обрабатываемое колесо относительно его оси до выравнивания усилий Рц. а следовательно, выравнивают припуск по обе стороны колеса, после чего 10 производят закрепление обрабатываемо-, го колеса для дальнейшей обработки червячным инструментом. После обработки поворотом обрабатываемого колеса вокруг оси ориентирующего колеса, его 15 подводят к позиции выгрузки.

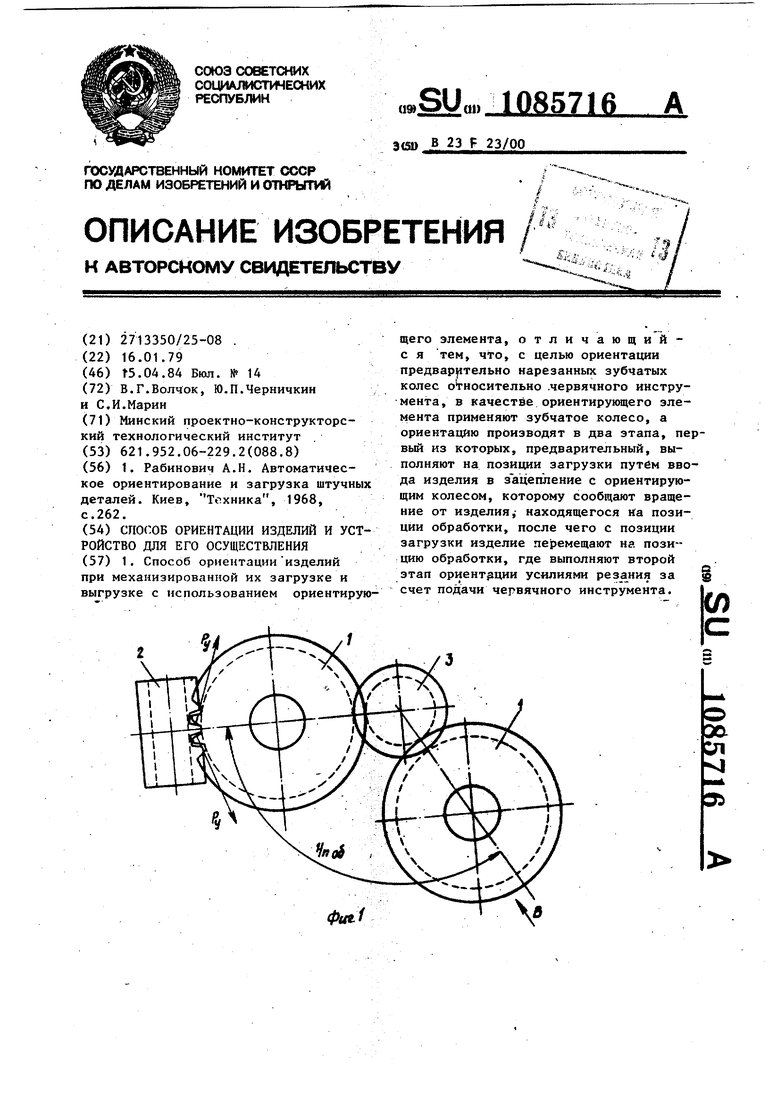

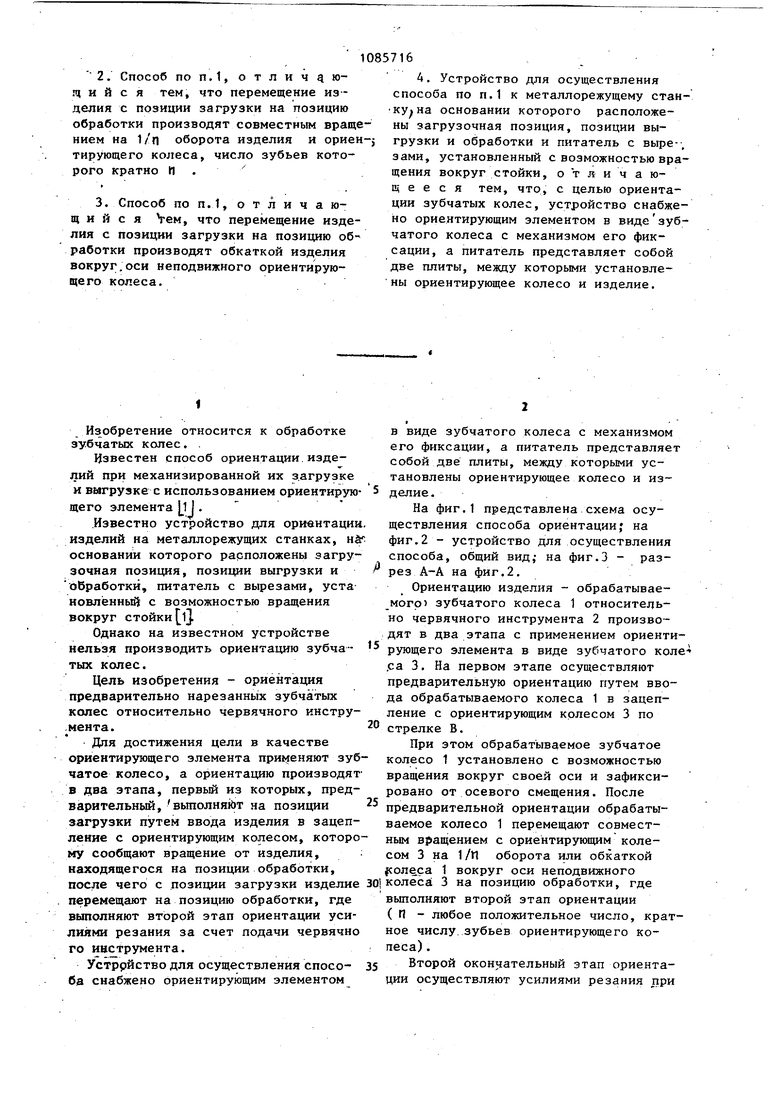

Устройство для осуществления спосо-. ба выполнено следующим образом.

Устройство содержит основание 4, которое закреплено на столе станка 20 (не показан). На основании расположены загрузочная позиция, состоящая .. из стояка 5 с отсекателем 6, поддона 7 с приводом и загрузочной каретки8 с приводом, позиция выгрузки, состоя- 25 щая из стояка 9 с отсекателем 10, поддона 11 с приводом и каретки 12 с приводом (приводы поддонов, направляющие и приводы кареток не показаны). На основании крепятся две- стойки 13 зо и 14, соединенные между собой траверЬами 15 и 16. Устройство снабжено питателем, представляющем собой две плиты 1 7 и 18 барабанного типа с вырезами для захвата и перегрузки обраба тываемого колеса. Питатель установлен с возможность вращения и перемещения вдоль оси вокруг стойки 13. Плиты 17 и 18 соединены между собой шпильками 19. Между плитами на оси вращения расположены ориентирующее колесо 20 с фиксирующим механизмом, представляющим собой плиту 21 с пружинами 22, клин 23, . взаимодействующий с рычагом 24, два плунжера 25, 26 и две шайбы 27,28. Подъем питателя производите тягой , а поворот - рейкой 30. На .траверсе 16 имеется тяга 31 для подъе ма и,опускания механизма 32 автоматического зажима обрабатываемого ко леса 1. На позиции обработки имеется центрирующее приспособление 33, закрепленное к вращающейся части ста ка (позицией не обозначен), с тягой 34 для зажима обрабатываемого колеса При этом шпиндель станка (позицией вынесен), несущей червячный инструMGHT, снабжен датчиком 35 начала фреверования, чтобы осуществить деление припуска на обе стороны зуба.

Работа устройства производится следуюпщм образом.

На отсекателе 6 между стояками 3 позиции загрузки устанавливают пакет обрабатываемых колес. Поддоном 7 приподнимают обрабатываемые колеса с отсекателем 6. Каретку 8 вводят в зону стояка 5. Опускают поддон 7 и одно колесо попадает на каретку 8. Обрабатываемое колесо 1 вводят на каретке в зацепление с ориентирующим колесом 20 между плитами 17 и 18, а остальные колеса отсекаются отсекателем 6.

Подъемом-поворотом на 1/п оборота и опусканием питателя обрабатываемое колесо перегружают с каретки 8 на центрирующее приспособление 33. Приподнимают плиту 21, сжима пружины 22, и освобождают ориентирующее Колесо 20. .

Производят вручную примерную ориетацию зубьев обрабатываемого колеса на центрирующем приспособлении относительно витков червячного инструмента.

Опускают механизм 32 для зажима колеса, прижимая его к центрирующему приспособлению 33.

Включают вращение обрабатываемого колеса инструмента с подачей для включения датчика 35 фрезерования для припуска на обе стороны зуба. Включают автоматический цикл. Тягой 34 прижимают колесо к центрирующе му .приспособлению 33 через механизм 32. Тягой 31 проверяют надежность зажатия обрабатываемого колеса. Производят окончательную обработку коле- . са. Затем заготовку, находящуюся на позиции загрузки, вводят в зацепление с вращающимся ориентирующим коле-, сом, после чего останавливают вращение фрезы и колеса, и фреза опускается в исходное положение. Опускается тяга 31 и зацепляется с механизмом 32 для автоматического зажима камер. Ориентирующее колесо 20 зажимается тормозной плитой 21. Тяга 34 освобождает механизм для автоматического зажима колеса, который поднимается тягой 31. Подъемом-поворотом на 1/П оборота и опусканием питателя обрабатываемое колесо переводят с загру.зочной каретки 8 на приспособление 33, & с центрирующего приспособления - на каретку 12 выгрузки, которая вводится в зону стояка 9, и обрабатываемое колесо поддоном 11 выталкивается на S отсекатели 10.

Механизм 32 опускается, а плита 21, поднимается, сжимая пружины 22 и освобождая ориентирующее колесо 20.

К

Фиг. г

Затем включается вращение обрабатываемого колеса и червячного инструмента с подачей до срабатывания датчика 35.

Автоматический цикл непрерывно повторяется.

Изобретение позволяет автоматизи ровать ориентацию зубчатых колес.

15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рабинович А.Н | |||

| Автоматиче кое ориентирование и загрузка шту деталей | |||

| Киев, Техника, 1968, с.262. | |||

Авторы

Даты

1984-04-15—Публикация

1979-01-16—Подача