1

Изобретение относится к области автоматизации технологических процессов в машиностроении и может быть использовано в станках для нарезания резьбы в деталях типа штифтов штепсельной вилки.

Известно устройство для ориентации цилиндрических деталей с конусом на конце, содержащее питатель, механизм отсекателя, транспортный диск с зажимами для деталей, контрольный орган, диск с гнездами по окружности, ось вращения которого перпендикулярна к оси транспортного диска, разгрузочные лотки, привод 1.

Известно также устройство для ориентации деталей, состоящее из транспортного диска с радиально расположенными окнами, рабочего стола и привода для вращения диска 2J.

Указанные устройства не могут быть использованы для ориентации деталей типа щтифтов штепсельной вилки.

Целью изобретения является создание конструкции устройства, обеспечивающего надежное ориентирование деталей типа штифтов штепсельной вилки, исключающее поломку инструмента при обработке их отверстий.

Указанная цель достигается тем, что рабочий стол имеет кольцевые призматические выступы для поворота деталей вокруг продольной оси за счет смещенного центра тяжести, а окна транспортного диска снабжены упорами, сохраняющими сориентированное положение деталей в процессе их транспортирования.

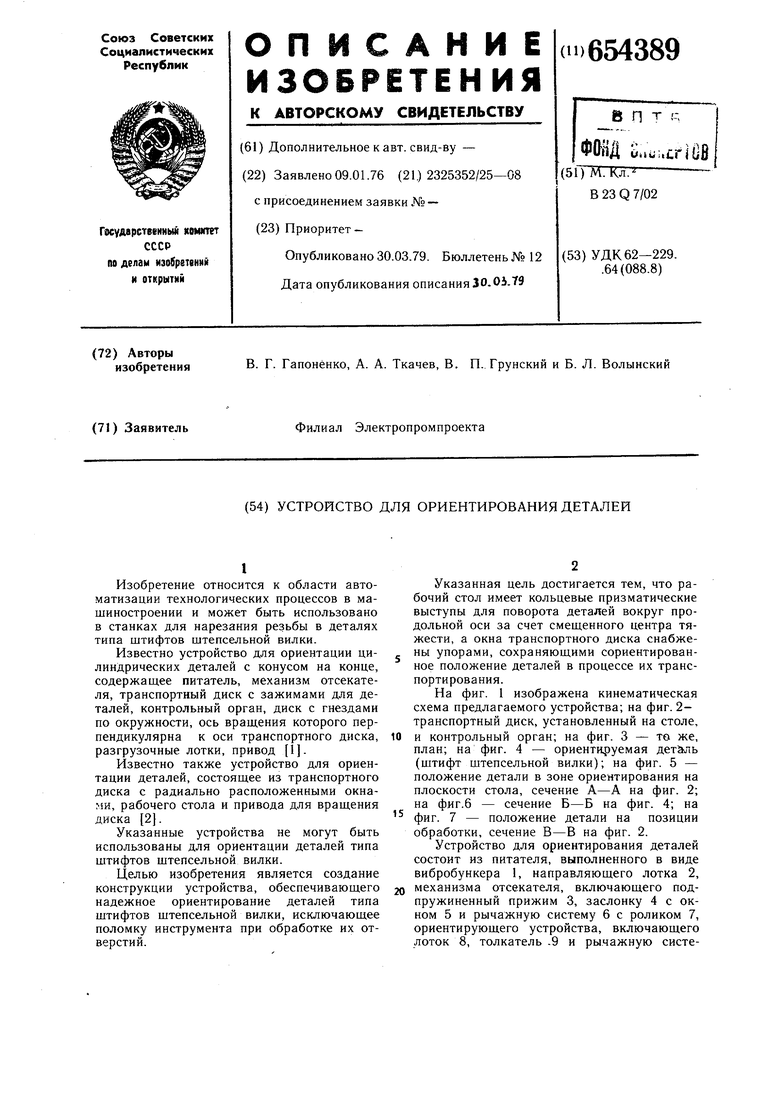

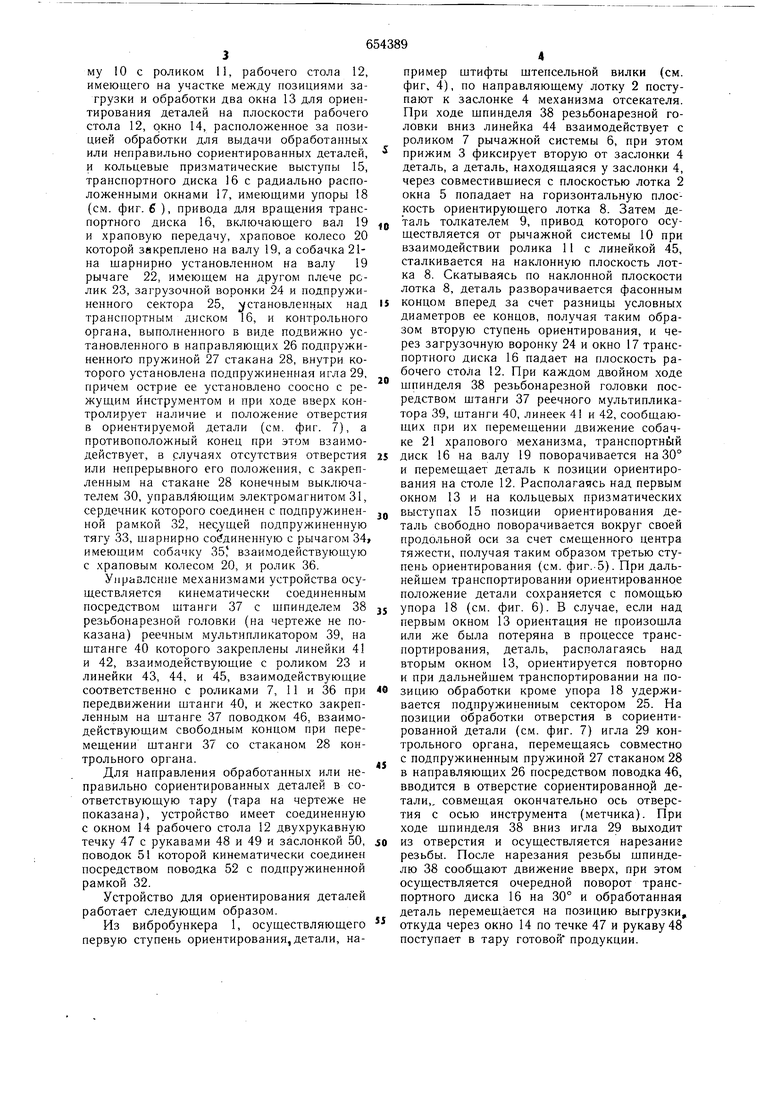

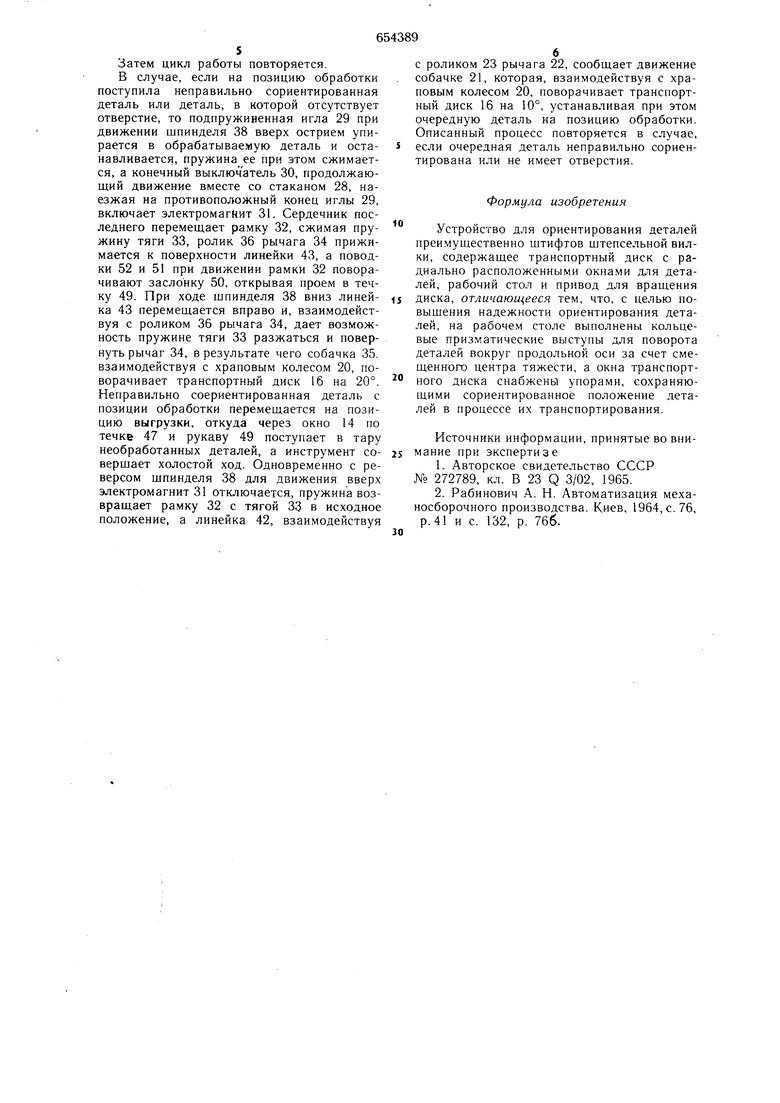

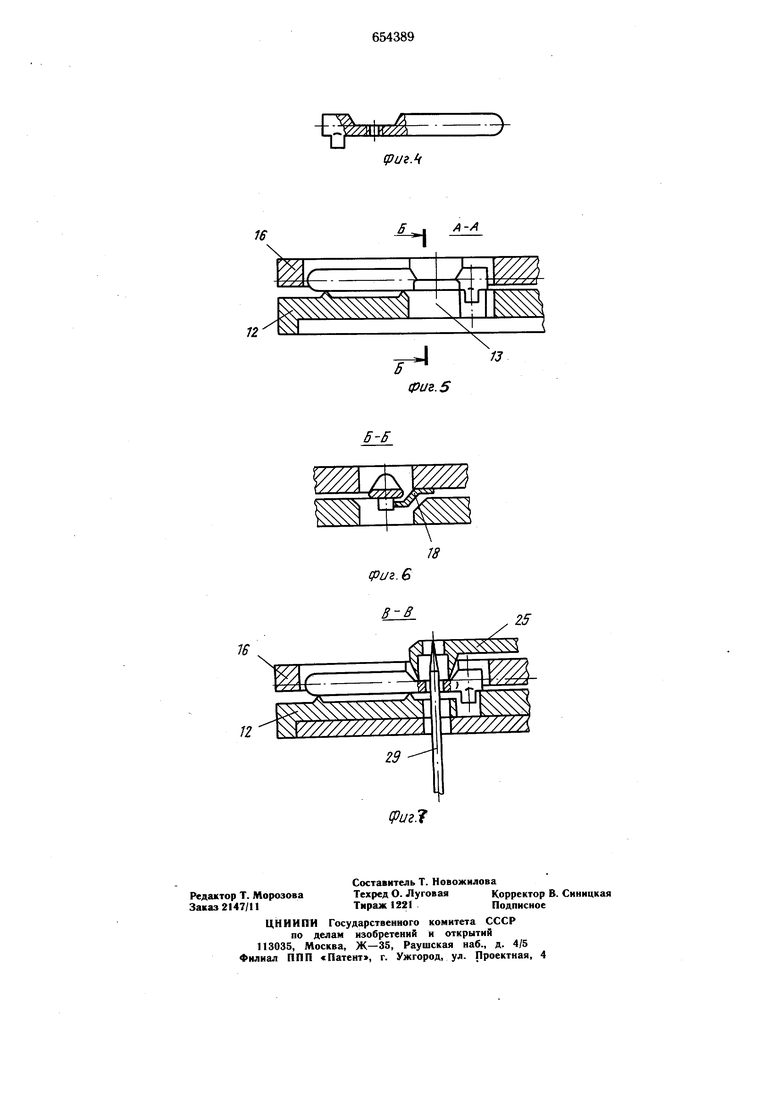

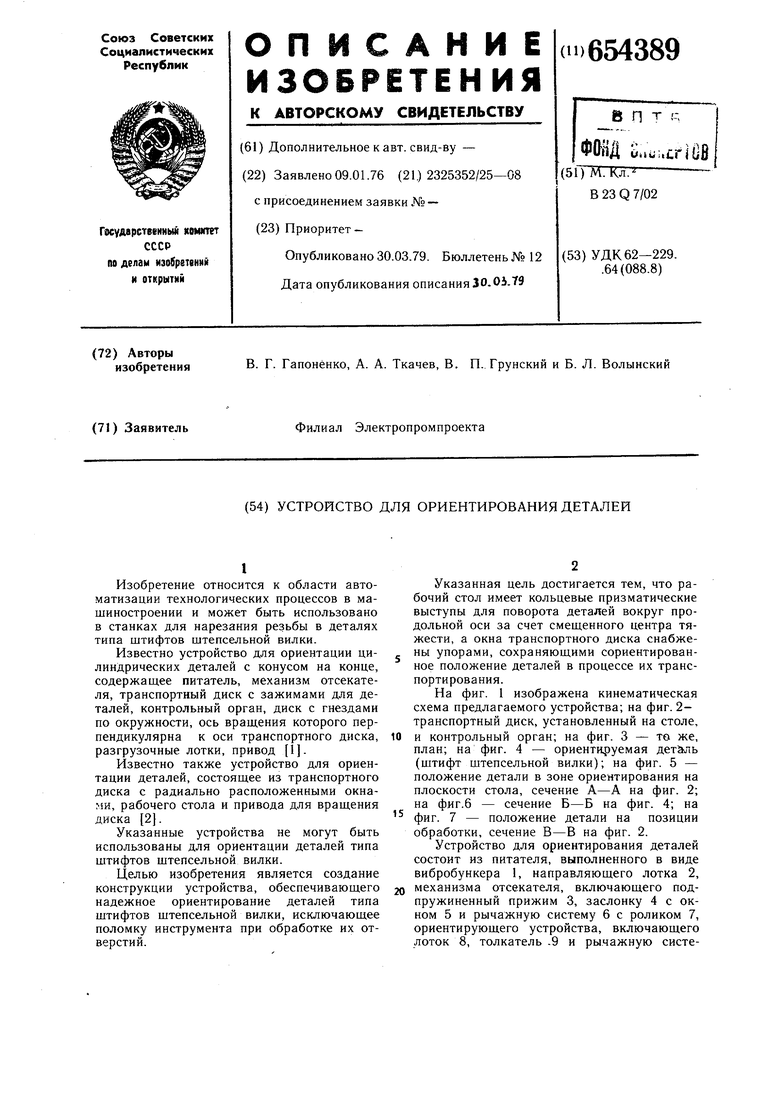

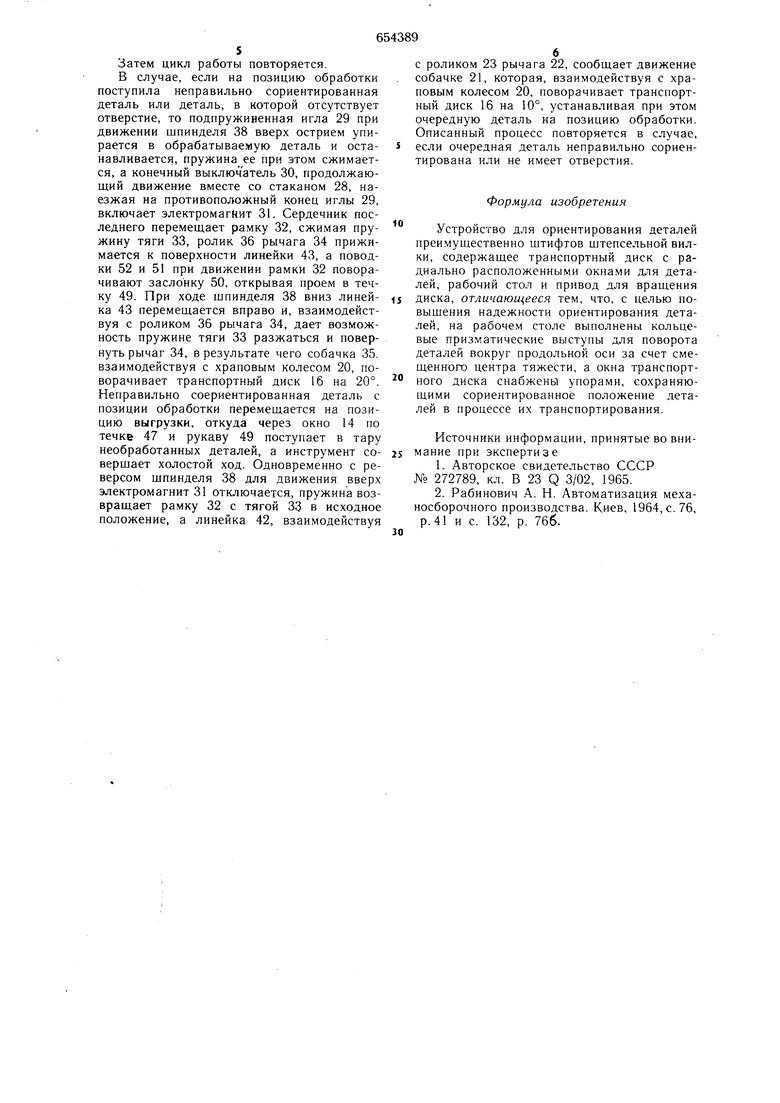

На фиг. 1 изображена кинематическая схема предлагаемого устройства; на фиг. 2транспортный диск, установленный на столе, и контрольный орган; на фиг. 3 - то же, план; на фиг. 4 - ориенти4)уемая деталь (щтифт штепсельной вилки); на фиг. 5 - положение детали в зоне ориентирования на плоскости стола, сечение А-А на фиг. 2; на фиг.6 - сечение Б-Б на фиг. 4; на фиг. 7 - положение детали на позиции обработки, сечение В-В на фиг. 2.

Устройство для ориентирования деталей состоит из питателя, выполненного в виде вибробункера 1, направляющего лотка 2, 0 механизма отсекателя, включающего подпружиненный прижим 3, заслонку 4 с окном 5 и рычажную систему 6 с роликом 7, ориентирующего устройства, включающего лоток 8, толкатель .9 и рычажную систему 10 с роликом 11, рабочего стола 12, имеющего на участке между позициями загрузки и обработки два окна 13 для ориентирования деталей на плоскости рабочего стола 12, окно 14, расположенное за позицией обработки для выдачи обработанных или неправильно сориентированных деталей, и кольцевые призматические выступы 15, транспортного диска 16 с радиально расположенными окнами 17, имеющими упоры 18 (см. фиг. б ), привода для вращения транспортного диска 16, включающего вал 19 и храповую передачу, храповое колесо 20 которой закреплено на валу 19, а собачка 21на щарнирно установленном на валу 19 рычаге 22, имеющем на другом плече ролик 23, загрузочной воронки 24 и подпружиненного сектора 25, установленных над транспортным диском 16, и контрольного органа, выполненного в виде подвижно установленного в направляющих 26 подпружиненного пружиной 27 стакана 28, внутри которого установлена подпружиненная игла 29, причем острие ее установлено соосно с режущим инструментом и при ходе вверх контролирует наличие и положение отверстия в ориентируемой детали (см. фиг. 7), а противоположный конец при этом взаимодействует, в случаях отсутствия отверстия или непрерывного его положения, с закрепленным на стакане 28 конечным выключателем 30, управлйющим электромагнитом 31, сердечник которого соединен с подпружиненной рамкой 32, несущей подпружиненную тягу 33, щарнирно соединенную с рычагом 34, имеющим собачку 35 взаимодействующую с храповым колесом 20, и ролик 36. Управление механизмами устройства осуществляется кинематическ.ч соединенным посредством щтанги 37 с щпинделем 38 резьбонарезной головки (на чертеже не показана) реечным мультипликатором 39, на штанге 40 которого закреплены линейки 41 и 42, взаимодействующие с роликом 23 и линейки 43, 44, и 45, взаимодействующие соответственно с роликами 7, 11 и 36 при передвижении щтанги 40, и жестко закрепленным на щтанге 37 поводком 46. взаимодействующим свободным концом при перемещении щтанги 37 со стаканом 28 контрольного органа. Для направления обработанных или неправильно сориентированных деталей в соответствующую тару (тара на чертеже не показана), устройство имеет соединенную с окном 14 рабочего стола 12 двухрукавную течку 47 с рукавами 48 и 49 и заслонкой 50, поводок 51 которой кинематически соединен посредством поводка 52 с подпружиненной рамкой 32. Устройство для ориентирования деталей работает следующим образом. Из вибробункера 1, осуществляющего первую ступень ориентирования,детали, например щтифты щтепсельной вилки (см. фиг. 4), по направляющему лотку 2 поступают к заслонке 4 механизма отсекателя. При ходе щпинделя 38 резьбонарезной головки вниз линейка 44 взаимодействует с роликом 7 рычажной системы 6, при этом прижим 3 фиксирует вторую от заслонки 4 деталь, а деталь, находящаяся у заслонки 4, через совместивщиеся с плоскостью лотка 2 окна 5 попадает на горизонтальную плоскость ориентирующего лотка 8. Затем деталь толкателем 9, привод которого осуществляется от рычажной системы 10 при взаимодействии ролика 11 с линейкой 45, сталкивается на наклонную плоскость лотка 8. Скатываясь по наклонной плоскости лотка 8, деталь разворачивается фасонным концом вперед за счет разницы условных диаметров ее концов, получая таким образом вторую ступень ориентирования, и через загрузочную воронку 24 и окно 17 транспортного диска 16 падает на плоскость рабочего стола 12. При каждом двойном ходе щпинделя 38 резьбонарезной головки посредством щтанги 37 реечного мультипликатора 39, штанги 40, линеек 4 и 42, сообщающих при их перемещении движение собачке 21 храпового механизма, транспортной диск 16 на валу 19 поворачивается на 30° и перемещает деталь к позиции ориентирования на столе 12. Располагаясь над первым окном 13 и на кольцевых призматических выступах 15 позиции ориентирования деталь свободно поворачивается вокруг своей продольной оси за счет смещенного центра тяжести, получая таким образом третью ступень ориентирования (см. фиг.-5). При дальнейщем транспортировании ориентированное положение детали сохраняется с помощью упора 18 (см. фиг. 6). В случае, если над первым окном 13 ориентация не произошла или же была потеряна в процессе транспортирования, деталь, располагаясь над вторым окном 13, ориентируется повторно и при дальнейщем транспортировании на позицию обработки кроме упора 18 удерживается подпружиненным сектором 25. На позиции обработки отверстия в сориентированной детали (см. фиг. 7) игла 29 контрольного органа, перемещаясь совместно с подпружиненным пружиной 27 стаканом 28 в направляющих 26 посредством поводка 46, вводится в отверстие сориентированной детали,, совмещая окончательно ось отверстия с осью инструмента (метчика). При ходе щпинделя 38 вниз игла 29 выходит из отверстия и осуществляется нарезание резьбы. После нарезания резьбы шпинделю 38 сообщают движение вверх, при этом осуществляется очередной поворот транспортного диска 16 на 30° и обработанная деталь перемещается на позицию выгрузки, откуда через окно 14 по течке 47 и рукаву 48 поступает в тару готовой продукции.

Затем цикл работы повторяется.

В случае, если на позицию обработки поступила неправильно сориентированная деталь или деталь, в которой отсутствует отверстие, то подпружиненная игла 29 при движении шпинделя 38 вверх острием упирается в обрабатываемую деталь и останавливается, пружина ее при этом сжимается, а конечный выключатель 30, продолжающий движение вместе со стаканом 28, наезжая на противоположный конец иглы 29, включает электромагнит 31. Сердечник последнего перемещает рамку 32, сжимая пружину тяги 33, ролик 36 рычага 34 прижимается к поверхнос1и линейки 43, а поводки 52 и 51 при движении рамки 32 поворачивают заслонку 50, открывая проем в течку 49. При ходе щпинделя 38 вниз линейка 43 перемещается вправо и, взаимодействуя с роликом 36 рычага 34, дает возможность пружине тяги 33 разжаться и повернуть рычаг 34, в результате чего собачка 35. взаимодействуя с храповым колесом 20, поворачивает транспортный диск 16 на 20°. Неправильно соериентированная деталь с позиции обработки перемещается на позицию выгрузки, откуда через окно 14 по течке 47 и рукаву 49 поступает в тару необработанных деталей, а инструмент соверщает холостой ход. Одновременно с реверсом шпинделя 38 для движения вверх электромагнит 31 отключается, пружина возвращает рамку 32 с тягой 33 в исходное положение, а линейка 42, взаимодействуя

с роликом 23 рычага 22, сообщает движение собачке 21, которая, взаимодействуя с храповым колесом 20, поворачивает транспортный диск 16 на 10°, устанавливая при этом очередную деталь на позицию обработки. Описанный процесс повторяется в случае, если очередная деталь неправильно сориентирована или не имеет отверстия.

Формула изобретения

Устройство для ориентирования деталей преимущественно штифтов штепсельной вилки, содержащее транспортный диск с радиально расположенными окнами для деталей, рабочий стол и привод для вращения диска, отличающееся тем, что, с целью повышения надежности ориентирования деталей, на рабочем столе выполнены кольцевые призматические выступы для поворота деталей вокруг продольной оси за счет смецденного центра тяжести, а окна транспортного диска снабжены упорами, сохраняющими сориентированное положение деталей в процессе их транспортирования.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 272789, кл. В 23 Q 3/02, 1965.

2.Рабинович А. Н. Автоматизация механосборочного производства. Киев, 1964, с. 76,

р. 41 и с. 132, р. 7бб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для нарезания резьбы метчиком | 1977 |

|

SU689796A1 |

| Автомат для нарезания резьбы метчиком | 1980 |

|

SU958050A1 |

| Устройство для подачи штучных заготовок | 1988 |

|

SU1669618A1 |

| Способ ориентирования деталей с выемкой на одном из торцев и устройство для его осуществления | 1987 |

|

SU1691057A1 |

| Делительная головка для обработки прерывистых цилиндрических поверхностей на шлицешлифовальном или подобном станке | 1961 |

|

SU145154A1 |

| Устройство для сборки деталей сваркой | 1984 |

|

SU1291343A1 |

| Устройство для контроля и сортировки магнитов | 1987 |

|

SU1443979A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1983 |

|

SU1140936A1 |

| Установка для армирования керамических изделий | 1982 |

|

SU1057291A1 |

| Автомат для контроля линейных параметров дисков фрикционов | 1975 |

|

SU766670A1 |

,k22a

16

- 7Ж

ЭA-A

.

12

ij

gn

фиг. 5

-6М//а/&

Ш

сриг. 6

в-в

Авторы

Даты

1979-03-30—Публикация

1976-01-09—Подача