Изобретение относится к обработке металлов давлением, а именно к станам поперечно-клиновой прокатки ступенчатых валиков из штучных заготовок.

Задачей изобретения является создание конструкции стана горячей поперечно-клиновой безокалинной прокатки с повышенными точностью и надежностью процесса и расширенными технологическими возможностями формообразования и охлаждения обрабатываемых деталей из конструкционных, жаропрочных и труднодеформируемых материалов.

Это достигается тем, что вакуумный стан поперечно-клиновой прокатки содержит последовательно установленные камеру загрузки, вибробункер, дозатор поштучной подачи заготовок с нагревателем, рабочую камеру с валками, имеющими клиновые инструменты и установленными на подшипниках на приводных валах, накопительную камеру, бак с безокислительной охлаждающей жидкостью, а также редуктор с распределительной передачей, выполненной с отношением 1:1, устройство регулировки межвалкового зазора в виде привода и связанных с ним тяг равной длины, попарно соединенных эксцентриковыми осями с равными эксцентриситетами, устройство угловой настройки валков, установленные с возможностью перемещения относительно валков приемник заготовок и проводки, рабочие поверхности которых идентичны обрабатываемой поверхности заготовки, мальтийским крестом и толкателями, кинематически связывающими мальтийский крест с выходным валом редуктора, при этом мальтийский крест кинематически связан с ведущей шестерней распределительной передачи, клиновой инструмент выполнен в виде равномерно расположенных на валке, деформирующих секторов с промежуточными зонами между ними, устройство регулировки межвалкового зазора снабжено микропроцессором, датчиком размера радиуса валка, закрепленными на тяге, датчиками температуры и упругой деформации, а также установленными на приводе эксцентриковых осей электродвигателем и датчиком межцентрового расстояния, при этом выходы вышеуказанных датчиков соединены с микропроцессором, выход которого соединен с электродвигателем.

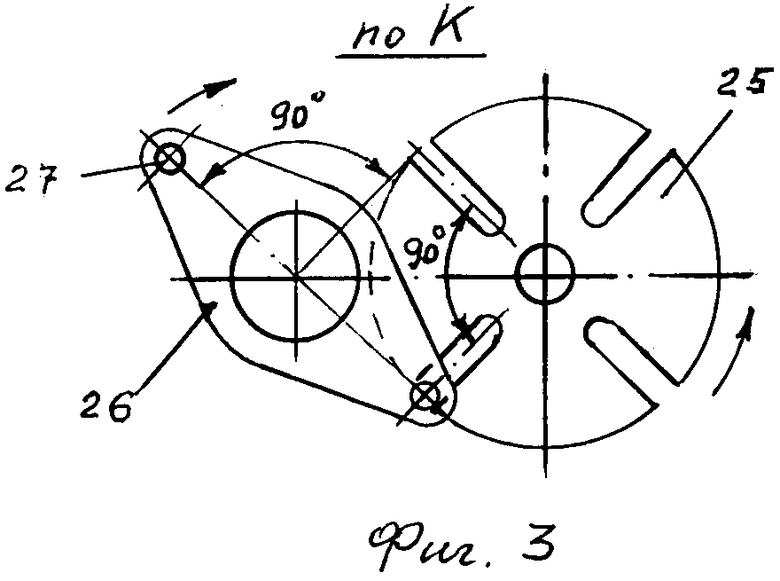

На фиг. 1 изображен вакуумный стан поперечно-клиновой прокатки; на фиг. 2 - трехсекторные прокатные валки; на фиг. 3 - вид К на мальтийский правильны четырехпрорезный с двумя толкателями механизм привода на фиг. 1; на фиг. 4 - разрез А-А прокатного блока стана на фиг. 1 и схема привода приемника и проводок; на фиг. 5 - схема устройства регулирования межвалкового зазора.

Вакуумный стан поперечно-клиновой прокатки содержит камеру загрузки 1 заготовок с патрубком 2 для подсоединения к внешней системе вакуумирования (не показана), вакуумный проходной затвор 3, камеру ориентирования 4 заготовок с вибробункером 5 и накопителем 6, камеру нагрева 7 с дозатором 8 поштучной подачи заготовок в нагреватель 9, рабочую камеру 10 с прокатным блоком, валки 11 которого соединены зубчатыми муфтами (не показаны) с приводными валами 12, выходящими из вакуумируемой зоны через сильфонные уплотнения. Из рабочей камеры 10 выходит склиз-труба 13, присоединенная к камере накопительной 14. Камера 4, рабочая камера 10 и накопительная камера 14 соединены внутренней системой вакуумирования 15 (не показана). К накопительной камере 14 присоединены вакуумный проходной затвор 3, камера выгрузки 16 прокатанных деталей и выходная горловина 17, не входящая в безокислительную (светокалящую) охлаждающую жидкость, например кремнийорганическую, бака 18. Внешняя система вакуумирования соединяет через вакуумные затворы 19 камеру выгрузки 16 и верхнюю часть бака 18.

Приводные валы 12, на одном из которых расположено устройство угловой настройки 20, вторыми концами соединены через зубчатые муфты с ведомыми колесами 21 распределительной передачи с отношением 1:1, ведущая шестерня 22 которой через передачу 23-24 кинематически связана с мальтийским крестом 25, привод 26 которого с толкателями 27 установлен на выходном валу 28 редуктора 29, расположенного в станине 30, служащей также для закрепления рабочей камеры 10.

На фиг. 3 изображен правильный, то есть имеющий равномерное расположение прорезов по окружности, четырехпрорезный мальтийский крест с двумя толкателями привода. Соотношение времени покоя и вращения креста в данном случае 1: 1 при непрерывном вращении привода и выполнении условия безударности механизма. При использовании привода с тремя равнорасположенными толкателями время покоя креста в 3 раза меньше времени вращения. При четырех равнорасположенных толкателях мальтийский крест, а следовательно, и валки, вращается периодически, но во всех случаях поворот креста одним толкателем приводит к повороту валка на угол одного деформирующего сектора.

Наружные 31 и внутренние 32 тяги прокатного блока собраны попарно на верхних и нижних подшипниках (не показаны), установленных в валках. Вторые концы тяг попарно собраны на эксцентриковых цапфах 33 осей 34, на которых закреплены червячные колеса 35, сопряженные с червяками 36. Червячные передачи выполнены с разноименным направлением витков и снабжены общим приводом, состоящим из элемента ручного вращения 37, силового агрегата (электродвигателя) 38 и датчика угловых перемещений 39, показания которого соответствуют межцентровому расстоянию L. Привод эксцентриковых осей вынесен из вакуумируемой рабочей камеры 10.

Клиновые валки и тяги собраны между плоскопараллельными плитами 40, в которых вращаются эксцентриковые оси 34.

Клиновый валок состоит из обоймы 41 и закрепленных на ней деформирующих секторов, начала которых равнорасположены. На фиг. 2 изображены валки, например, с тремя секторами: основной деформационный 42, тонкой прокатки 43 и резьбонакатной 44. Между секторами образованы промежуточные зоны, предназначенные для размещения заготовки перед сектором 42 и полуфабриката перед сектором 43 и 44. В поперечном к линии центров валков направлении расположены подвижные проводки 45 с рабочими поверхностями, идентичными обрабатываемой поверхности, а под проводкой - подвижный приемник 46 заготовки. Проводки предназначены для центрирования заготовки и полуфабрикатов на рабочей позиции стана и для направления сброса прокатанной детали в склиз-трубу 13. Приводы поцикловых помещений проводок и приемника выполнены, например, от пневмоустройств 47 (пневмоцилиндры, пневмораспределители и др.), а ограничение хода проводок - от пневмоустройств 48, перемещающих подвижные упоры 49 для зажатия и центрирования детали. Превмоустройства управляются электромагнитными датчиками 50 от флажков, установленных на одном из проводных валов 12.

Устройство регулирования межвалкового зазора имеют целью реализовать для поперечно-клиновой прокатки метод пробных проходов, используемый в механообработке. В данном случае прокатка осуществляется в три прохода: основной проход, формирующий все поверхности, но обрабатывающий точные поверхности, например, предназначенные для резьбонакатки, с небольшим припуском, чистовой проход с малой деформацией этого припуска и с достижением необходимой точности диаметра, и третий проход - резьбонакатка. Требуемая точность чистовой прокатки достигается при определенном межвалковом зазоре, который обеспечивается на основании информации от основного прокатного прохода. Задача заключается в использовании таких параметров основной прокатки, которые обеспечили бы достаточную информацию для корректировки межвалкового расстояния (или рабочего зазора) перед чистовым проходом при всех вариантах воздействия на прокатный блок температуры от обрабатываемых деталей, то есть для холодного состояния блока, при переходном терморежиме и в условиях установившегося температурного режима блока. Необходимыми параметрами являются межвалковое расстояние, радиус валка, упругая деформация тяги и температура тяги. Межвалковое расстояние определяет силовые режимы прокатки и реакцию на них деталей прокатного блока. Секторы валка, контактирующие с горячими заготовками, изменяют свои размеры и, как следствие, рабочий зазор. Упругая деформация тяг является комплексным показателем для каждой конкретной детали, зависящим от температуры нагрева, Механических характеристик материала и геометрических показателей заготовки. Температура тяг характеризует величину упругого растяжения, поскольку с изменением температуры тяг жесткость их меняется.

Устройство состоит из микропроцессора 51, датчика 52 размера радиуса валка, например, емкостной бесконтактный датчик с электрическим выходным сигналом, датчика 53 упругой деформации тяги, например, пьезо- или тензодатчик, силового агрегата 38 вращения эксцентриковых осей, например, электродвигатель высокомоментный малоинерционный, датчика 39 угловых перемещений и датчика 54 температуры тяги.

Выходные сигналы датчиков 39, 52, 53 и 54 подаются на микропроцессор, который по алгоритму рассчитывает выходной сигнал и через усилитель (не показан) подает его на силовой агрегат 38 вращения эксцентриковых осей 34, изменяя межвалковое расстояние для достижения определенного рабочего зазора. Задатчиком является запоминаемая микропроцессором величина упругой деформации настроечной детали, которая после прокатки и измерения оценивается годной и соответствующей цели прокатки.

Настройка стана производится в следующем порядке. Устанавливается рабочий зазор между валками; проводки располагают симметрично относительно межвалковой линии и на расстоянии между ними, равном диаметру заготовки, а для центрирования полуфабриката - на расстоянии, меньшим диаметра базирования; приемник выставляется на определенную высоту; угловая настройка валков должна обеспечить одновременность захвата заготовки обоими валками без смещения ее с рабочей позиции; датчики управления приводами проводок и приемника устанавливаются в положения, обеспечивающие прием и центрирование деталей на рабочей позиции, а после захвата детали клиновым инструментом - разведение проводок и уход приемника в нижнее положение, при этом разведенные проводки служат направляющими при уходе прокатанной детали в склиз-трубу.

Вакуумный стан поперечно-клиновой прокатки работает следующим образом. Партия штучных заготовок засыпается в камеру загрузки 1, крышка ее закрывается. Системами вакуумирования достигается необходимая степень разрежения при всех закрытых затворах, кроме затворов 19. Открывается затвор 3, заготовки поступают в вибробункер 5, ориентируются и по накопителю 6 поступают к дозатору 8, который подает их поштучно на позицию нагрева, откуда заготовка под действием собственного веса поступает на рабочую позицию прокатки, где за один оборот валков деталь приобретает заданную конфигурацию. После измерения первых деталей производится корректировка рабочего зазора и по достижении нужного размера включается система автоматического регулирования рабочего зазора. Перемещение деталей из камеры накопительной в камеру выгрузки и далее в бак с охлаждающей жидкостью производятся открытием соответствующих проходных затворов, но при условии автономности работы наружной и внутренней систем вакуумирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| Устройство для прокатки цилиндрических заготовок | 1991 |

|

SU1782184A3 |

| Автоматическая линия поперечно-клиновой прокатки заготовок, преимущественно длинномерных штанг | 1989 |

|

SU1690927A1 |

| СТАН ДЛЯ ПРОКАТКИ МЕТАЛЛОВ В ВАКУУМЕ | 2004 |

|

RU2266168C1 |

| Устройство для поперечно-клиновой прокатки ферромагнитных изделий | 1986 |

|

SU1435362A1 |

| Вакуумный прокатный стан | 1985 |

|

SU1359023A1 |

| Стан поперечно-клиновой прокатки | 1990 |

|

SU1722670A1 |

| Способ получения биметаллических полос и устройство для его осуществления | 1978 |

|

SU719850A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

Вакуумный стан поперечно-клиновой прокатки предназначен для изготовления ступенчатых валиков за несколько переходов с возможностью формирования негладких (резьбовых, зубчатых и др.) поверхностей с повышенной точностью в безокислительном исполнении. Стан содержит набор вакуумируемых устройств, камер, деталепроводов и бак охлаждения, комплексно реализующих несколько технологических операций: ориентацию штучных заготовок, нагрев заготовки, прокатку с набором скорости вращения детали за счет мальтийского механизма в приводе валков, состоящих из нескольких деформирующих секторов и промежуточных зон, в которых деталь центрируется, и системой регулирования рабочего зазора по информации от предыдущего прохода, охлаждение деталей в безокислительной жидкости. Конструкция стана обеспечивает повышение точности и надежности прокатки и возможность обработки деталей из конструкционных, жаропрочных и труднодеформируемых материалов. 2 з.п. ф-лы, 5 ил.

Авторы

Даты

1998-03-10—Публикация

1996-03-15—Подача