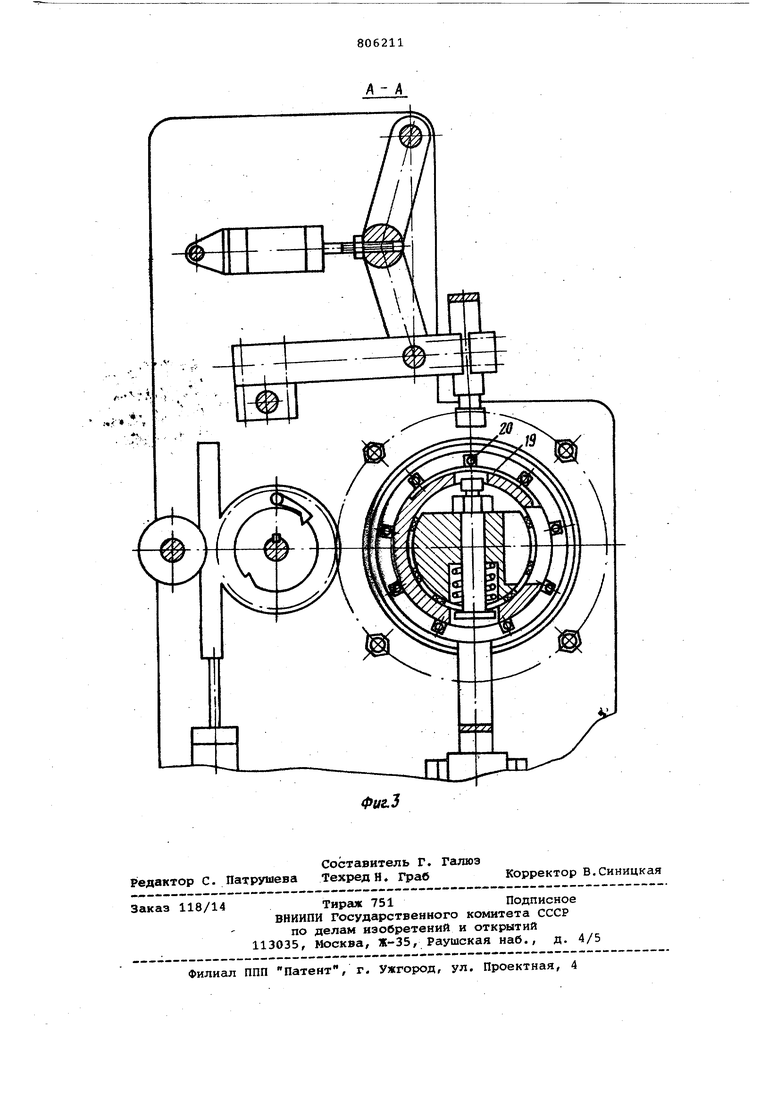

диальным отверстием для прохода одно го из электродов и спиральной проволоки, а наружная втулка установлена с возможностью поворота и поступател ного перемещения относительно внутренней втулки и выполнена с продольными пазами на внутренней поверхности для размещения продольных стержней. Кроме того, устройство снабжено установленной по другую сторону от электродов второй наружной втулкой. При таком выполнении кондуктора в отличие от существующих конструкци .появляется возможность подвода элект родов к любой точке сварки на длинной цилиндрической стержневой решетке с двух противоположных сторон. При этом ток сварки проходит крат чайший путь, усилия механизма зажима в точке сварки взаимно уравновешиваются, предотвращается возникнове.вне деформации участков свариваемого изделия между точками контакта с электродами при сварке от неуравнове шенных усилий зажима и нагрева, Само свариваемое изделие, размеще ное в пазах кондуктора,является неотъемлевой частью механизма подачи, выполняя роль гайки, перемещающейся при повороте вокруг своей оси (при шаговой подаче от пересечения к пересечению) вдоль неподвижной втулки кондуктора с открытым спиральным пазом на наружной поверхности, как вдоль неподвижного винта. При этом отпадает необходимость выполнения самостоятельного механизма подачи свариваемого изделия. Уменьшение количества механизмов в изделии, упрощение его конструкции ведет к повышению надежности работы устройства в целом. На фиг. 1 показан продольный разрез устройства по оси кондуктора в положении сварки; на фиг. 2 - разрез А-А на фиг. 1 в положении сварки; на фиг. 3 - то же, при отведенных электродах (в положении шаговой пода чи) . Устройство для сборки и контактной точечной сварки длинных цилиндрических решеток содержит кондуктор для размещения свариваемых деталей, состожций из поворотной втулки 1 и неподвижной втулки 2.Сварочный узел; вк/йочгиацнй надпружиненный электрод 3, пневмоцилиндр 4 со штоком-токопод водом 5, электрод-упор 6 с приводом уста новочного перемещения 7 и пневмо цилиндра 8, привод поворота кондуктора состоит из пневмоцилиндра 9, штока-рейки 10, шестерни 11 с собачкой делительного колеса 12, делитель ного вала 13, шестерни 14 и 15. В р диальном отверстии неподвижной втулк .размещен направляющий ролик 16. на электродс1Х закреплены зажимы и 18 токоподводов. Устройство обеспе чивает изготовление решеток из стержней на спиральной основе с использованием в качестве заготовок стержней равной длины и проволоки для спиральной основы в бухте. Устройство работает следующим образом. В начале работы электроды 6 и 3 разведены (фиг. 3), шток пневмоцилиндра 9 подан назад, спиральная проволока из бухты пропускается вокруг направляющего ролика 16 и заправляется в открытый спиральный паз на наружной поверхности неподвижной втулки 2 таким образом, чтобы ее конец размещался в пазу за зоной смыкауия электродов . Продольные стержни необходимой длины вставляются в пазы поворотной втулки 1 . Включается пневмоцилиндр 8, подавая шток вперед. При этом привод установочного перемещения 7 подводит электрод-упор 6 к положению сварки, к продольному стержню. Включается пневмоцилиндр 4, подавая шток-токоподвод 5 до смыкания с подпружиненным электродом 3. При этом он подводится к спирали, сжимая пружину. Через зажимы 17 и 18 подводится ток сварки. Стержень, находящийся между электродами, сваривается контактной сваркой (электродами 6 и 3) с проволокой, размещенной в открытом спиральном пазу неподвижной втулки 2. Включается пневмоцилиндр 8, подавая шток назад. При этом привод установочного перемещения 7 отводит электрод-упор 6 от стержня (фиг. 3). Включается пневмоцилиндр 4, отводя шток-токоподвод 5 от подпружиненного электрода 3. Последний усилием своей пружины отводится от спирали (фиг. 3). Включается пневмоцилиндр 9 привода механизма подачи, подавая вперед шток-рейку 10. При этом шестерня 11, свободно вращаясь на делительном валу 13, поворачивается до попадания собачки в выемку делительного колеса 12, начинает вращать это колесо, делительный вал 13 и закрепленные на нем шестерни 14. Вращение передается шестернями 15, скрепленными с поворотной втулкой 1. Втулка 1 со стержнями, один из которых сварен с проволокой, поворачивается вокруг своей оси. При этом стержни проходят в зазор между разомкнутыми, электродами 6 и 3. Очередной стержень останавливается в зоне сварки. Проволока, сваренная со стержнем, при повороте втулки 1 тянется стержнем по открытому спиральному пазу на наружной поверхности неподвижной втулки 2,и огибая направляющий ролик 16, разматывается из бухты. В данном случае свариваемое изделие, размещенное в пазах кондуктора (1, 2), выполняет роль гайки, перемещающейся при повороте вокруг своей оси вдоль неподвижной втулки 1, как вдоль неподвижного винта. При этом кондуктор совмещен с механизмом подачи свариваемого изделия и отпадает необходимость выполнения самостоятельного механизма подачи св риваемого, изделия. Шток-рейка 10, дойдя до крайнего переднего положения, возвращается на ЗЕЩ, поворачивая шестерню 11 с собач кой, которая выходит из выемки делительного колеса не вращая его. Всё детали, таким образом, возвра тились в исходное для начала цикла положение. Вновь включается пневмоцилиндр 8 и цикл повторяется. Циклы работы установки продолжаются так до окончания сварки стержневой решетки необходимой длины и выхода ее из установки. Формула изобратения 1. Устройство для сборки и коитактной точечной сварки пространстве ных арматурных каркасов, преимущественно для фильтров артезианских колодцев, содержащее кондуктор для раз мещения элементов каркаса, сварочные электроды и механизм подачи свариваемого каркаса на шаг, отличающееся тем, что, с целью повышения качества сварки и надежности ра- . боты, кондуктор совмещен с механизмом подачи свариваемого изделия на шаг и выполнен в виде двух закрепленных на станине перпендикулярно оси сварочных электродов концентричных втулок, внутренняя из которых установлена неподвижно и выполнена со спиральной канавкой на наружной поверхности и сквозным радиальным отверстием для прохода одного из электродов и спиральной проволоки, а наружная втулка установлена с возможностью поворота и поступательного перемещения относительно внутренней втулки и выполнена с продольными пазами на внутренней поверхности для размещения продольных стержней. 2. Устройство по п. 1, отличающееся тем, что оно снабжено установленной по другую сторону от электродов второй наружной втулкой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 170140, кл. В 23 К 11/10, 1963. 2.Авторское свидетельство 22016, кл. В 23 К 11/00, 1973 (прототип).

Фиг.1 /: Фиг.1 ±

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и контактной точечной сварки пространственных арматурных каркасов | 1982 |

|

SU1085721A1 |

| Способ изготовления пространственных арматурных каркасов | 1981 |

|

SU1097466A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 2018 |

|

RU2678219C1 |

| Линия для изготовления пространственных арматурных каркасов | 1987 |

|

SU1440646A1 |

| Машина для контактной точечной сварки | 1982 |

|

SU1044450A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХКАРКАСОВ | 1972 |

|

SU435888A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| ПОЛУАВТОМАТ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1969 |

|

SU251122A1 |

| Устройство для сварки арматурных каркасов | 1988 |

|

SU1602647A1 |

| Установка для сварки пространственных каркасов | 1990 |

|

SU1784423A1 |

Авторы

Даты

1981-02-23—Публикация

1978-01-05—Подача