1, 1

изобретение относится к машиностроению, в частности станкостроению, и может быть использовано в нефтяной и газовой промьпиленности при создании токарного станка для навивки фильтрующей проволоки, а Тсэкже в водоснабжении, например для артезианских скважин, Б мелиорации и других отраслях техники.

Целью изобретения является расширение функциональных возможностей станка, в частности обеспечение возможности навивки на нем с гарантргро- ванным метрологическим зазором между витками фильтрующего проволочного элемента скважинного фильтра с каркасом в виде равномерно расположенных на наружной поверхности несущего элемента и предварительно не скрепленных с ним и между собой продольных стержней.

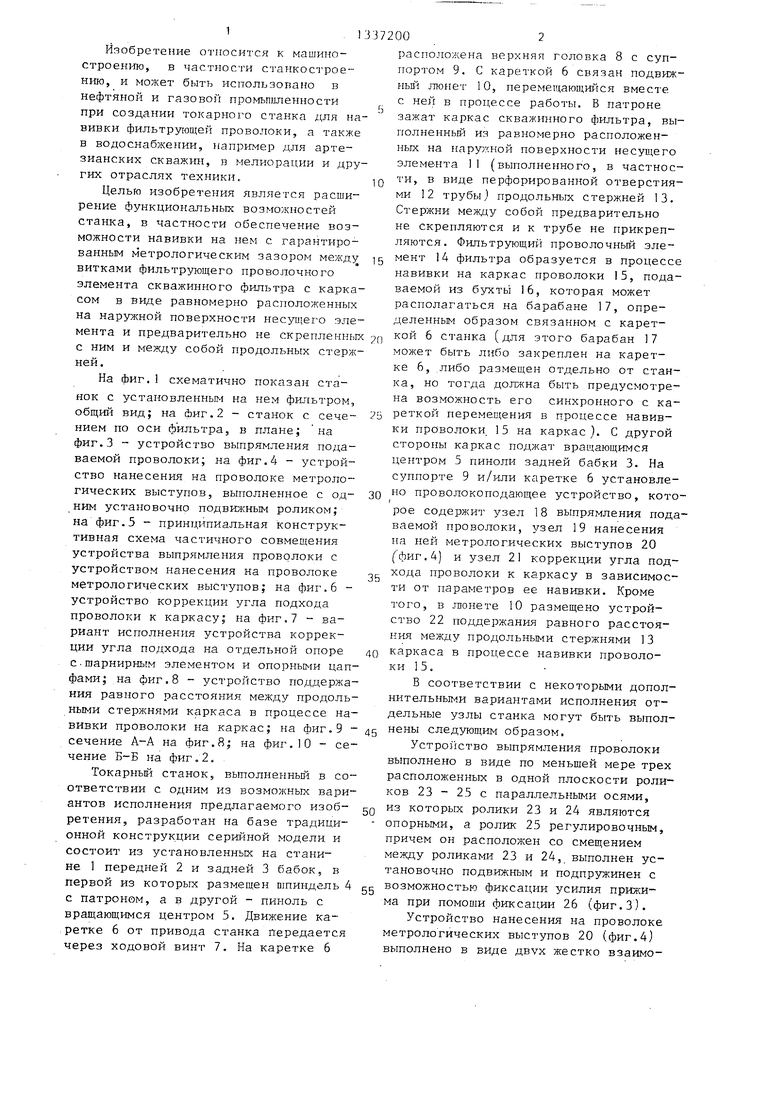

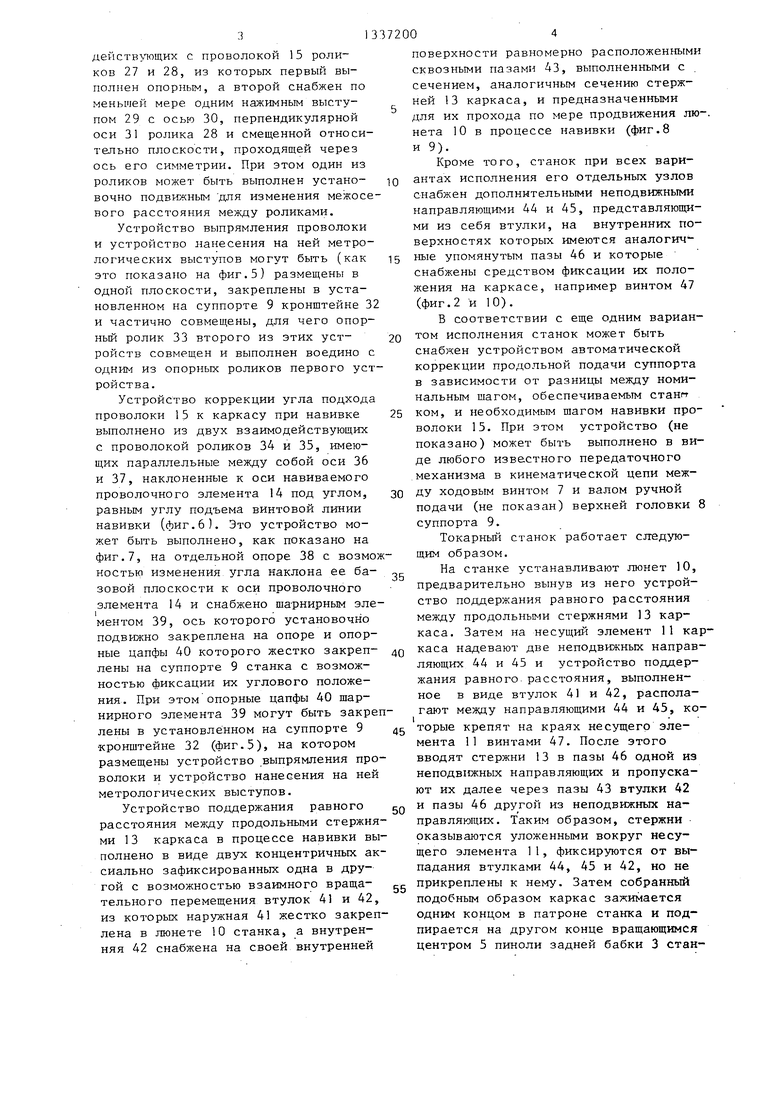

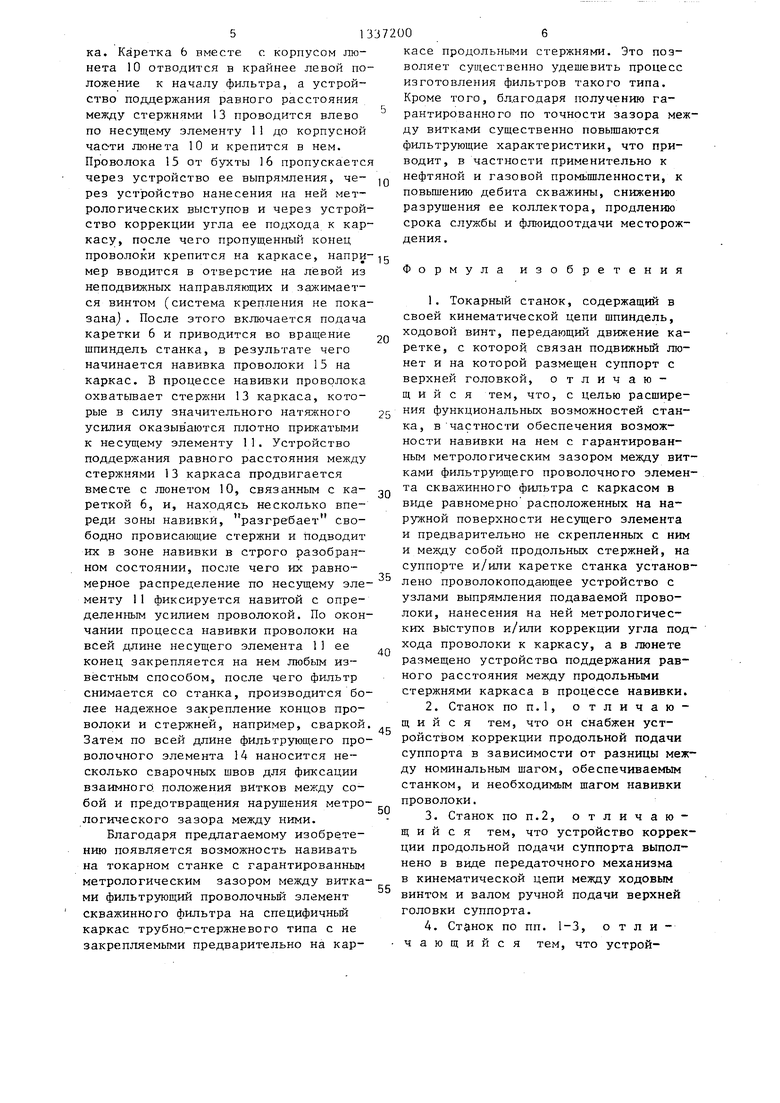

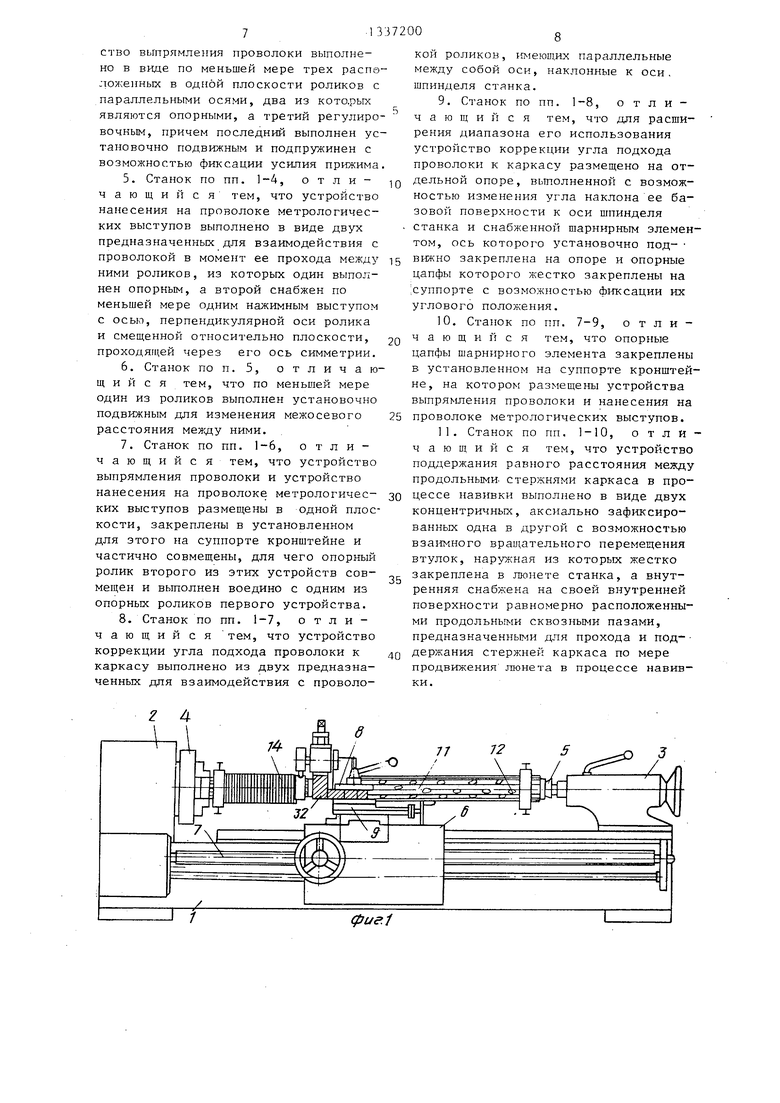

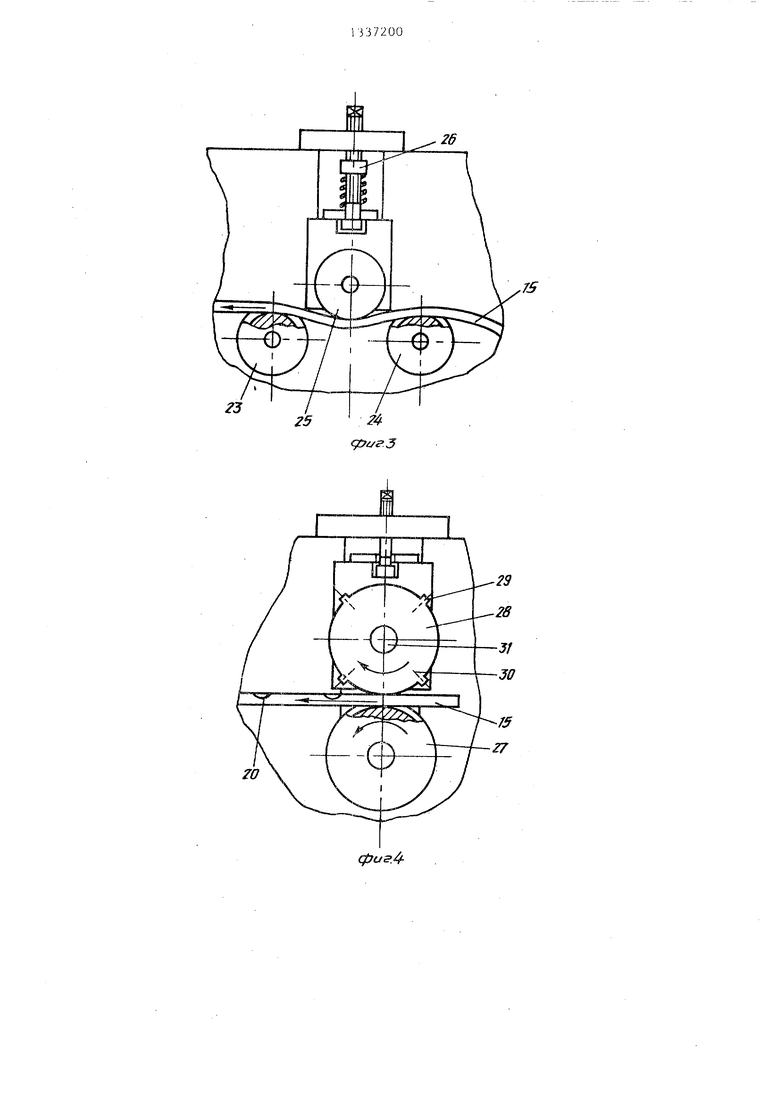

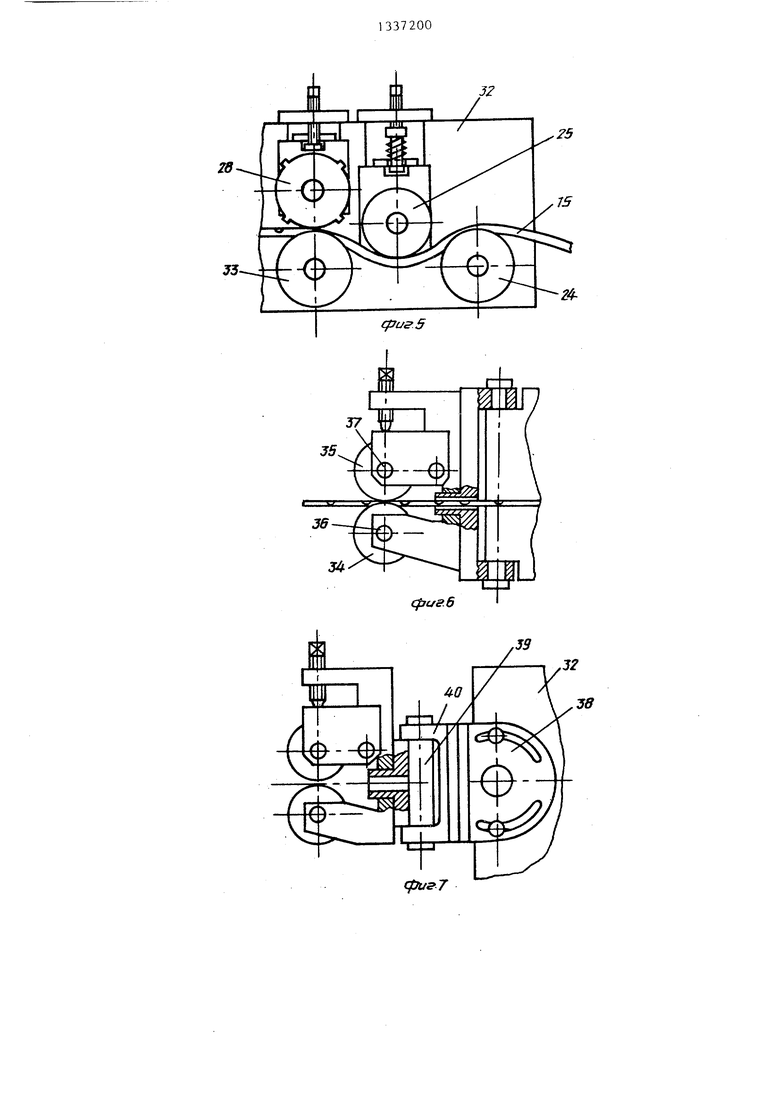

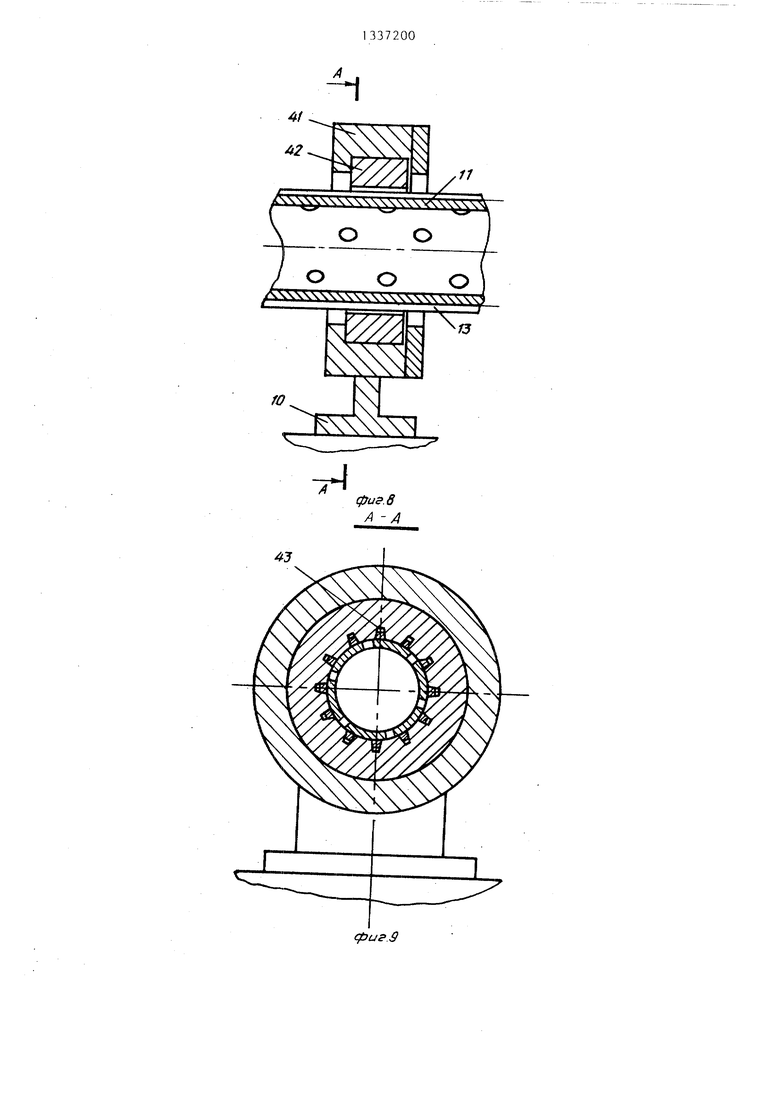

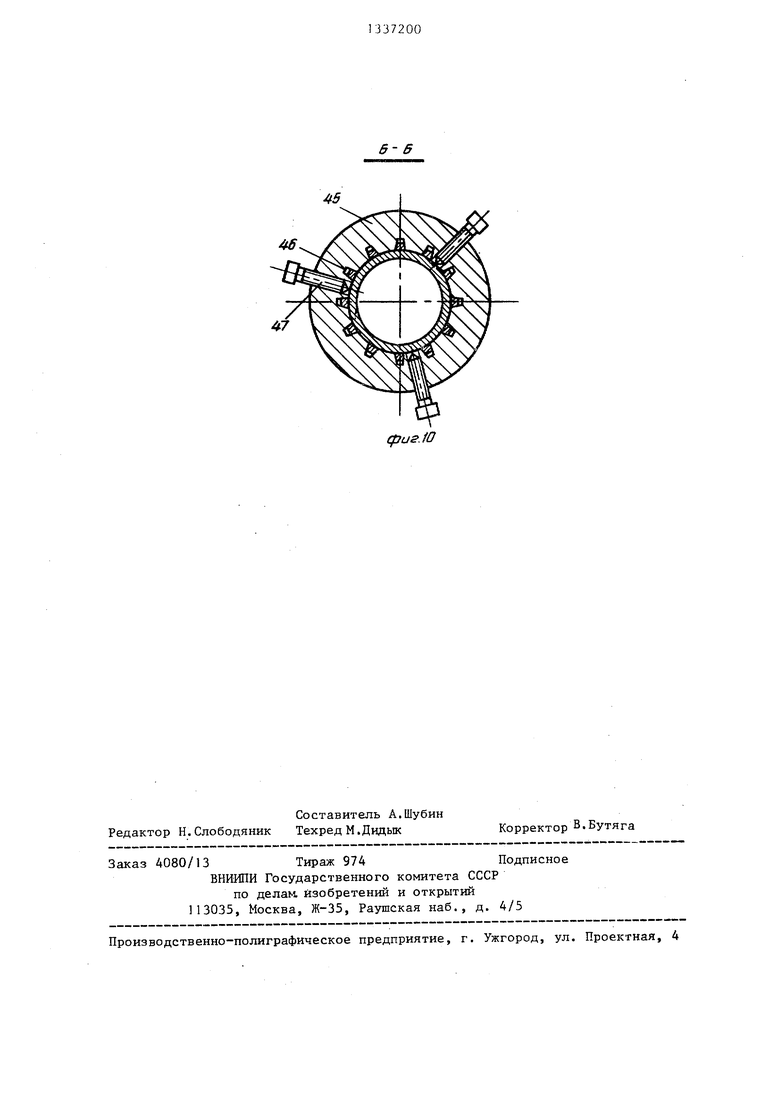

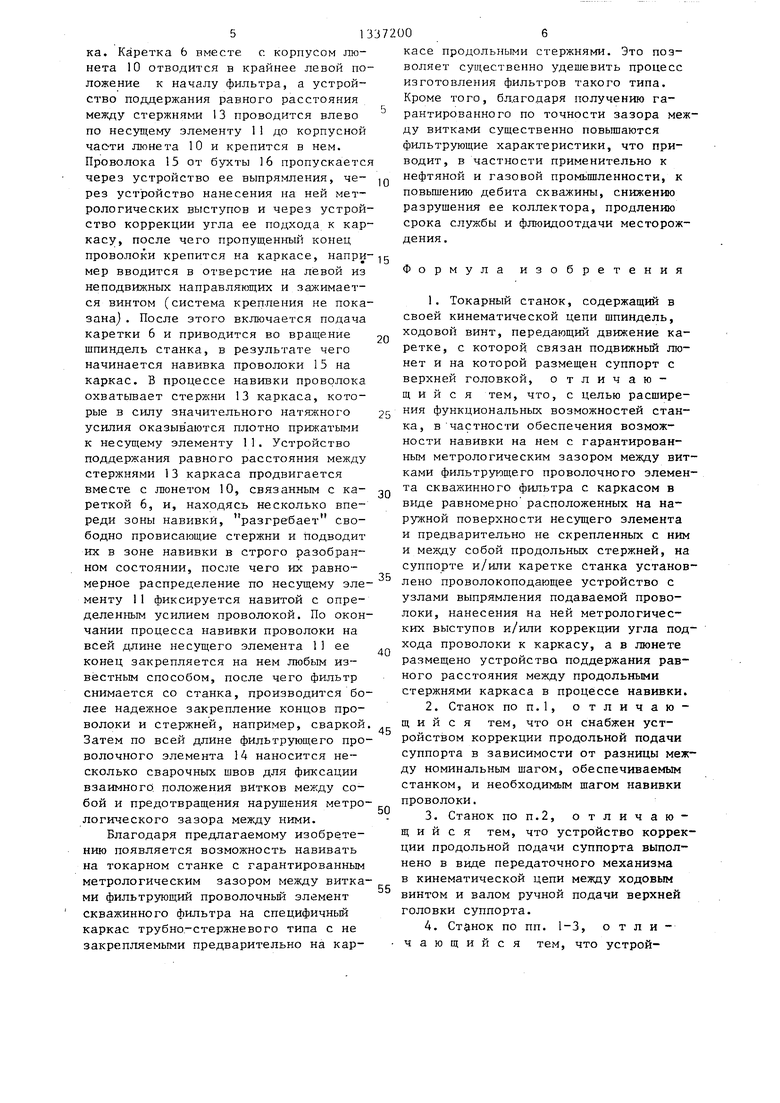

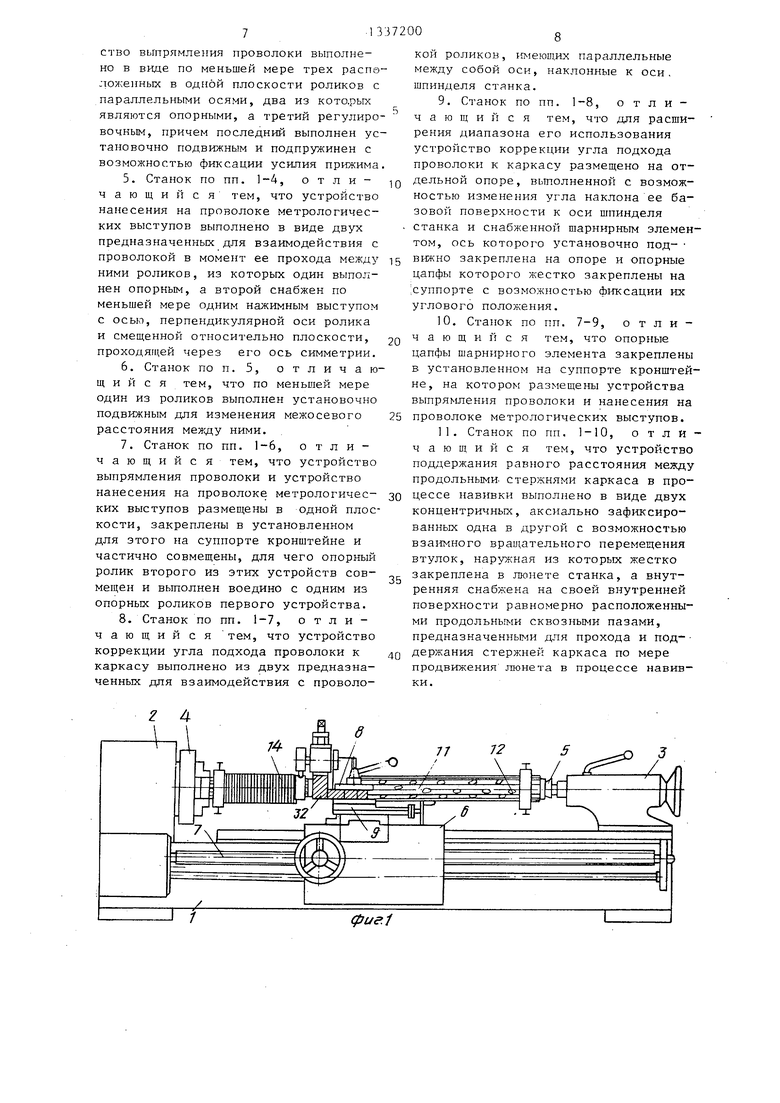

На фиг.1 схематично показан станок с установленным на нем фильтром, общий вид; на фиг.2 - станок с сечением по оси фильтра, в плане; на фиг.З - устройство выпрямления подаваемой проволоки; на фиг.4 - устройство нанесения на проволоке метроло- гическргх выступов, выполненное с одним установочно подвижным роликом; на фиг.5 - принципиальная конструктивная схема частичного совмещения устройства выпрямления проволоки с устройством нанесения на проволоке метрологических выступов; на фиг,6 - устройство коррекции угла подхода проволоки к каркасу; на фиг.7 - вариант исполнения устройства коррекции угла подхода на отдельной опоре с.шарнирным элементом и опорными цапфами; на фиг.8 - устройство поддержания равного расстояния между продольными стержнями каркаса в процессе навивки проволоки на каркас; на фиг.9 - сечение А-А на фиг.8; на фиг.10 - сечение Б-Б на фиг.2,

Токарньй станок, выполненньп в соответствии с одним из возможных вариантов исполнения предлагаемого изобретения, разработан на базе традиционной конструкции серийной модели и состоит из установленных на станине 1 передней 2 и задней 3 бабок, в первой из которых размещен шпиндель 4 с патроном, а в другой - пиноль с вращающимся центром 5. Движение ка- :ретке 6 от привода станка передается через ходовой винт 7. На каретке 6

0

5

5

72002

расположена верхняя головка 8 с суппортом 9. С кареткой 6 связан подвиж- нътй люнет 10, перемещающийся вместе с ней в процессе работы. В патроне зажат каркас скважинного фильтра, выполненный из равномерно расположенных на паруг .ной поверхности несущего элемента 11 (выполненного, в частности, в виде перфорированной отверстиями 12 трубы,) продольных стержней 13. Стержни между собой предварительно не скрепляются и к трубе не прикрепляются. Фильтрующие проволочный элемент 14 фильтра образуется в процессе навивки на каркас проволоки 15, подаваемой из бухты 16, которая может располагаться на барабане 17, определенным образом связанном с кареткой 6 станка (для этого барабан 17 может быть либо закреплен на каретке 6, .либо размещен отдельно от станка, но тогда должна быть предусмотрена возможность его синхронного с кареткой перемещения в процессе навивки проволоки 15 на каркас). С другой стороны каркас поджат вращающимся центром 5 пиноли задней бабки 3. На суппорте 9 и/или каретке 6 установле0 но проволокоподающее устройство, которое содержит узел 18 выпрямления подаваемой проволоки, узел 19 нанесения на ней метрологических выступов 20 ( фиг.4) и узел 21 коррекции угла подхода проволоки к каркасу в зависимости от параметров ее навивки. Кроме того, в люнете 10 размещено устройство 22 поддержания равного расстояния между продольными стержнями 13 каркаса в процессе навивки проволоки 15.

В соответствии с некоторыми дополнительными вариантами исполнения отдельные узлы станка могут быть выпол5 нены следующим образом.

Устройство выпрямления проволоки выполнено в виде по меньшей мере трех расположенных в одной плоскости роликов 23 - 25 с параллельными осями, из которых ролики 23 и 24 являются опорными, а ролик 25 регулировочным, причем он расположен со смещением между роликами 23 и 24,. выполнен установочно подвижным и подпружинен с

g возможностью фиксации усилия прижима при помощи фиксации 26 (фиг.З).

Устройство нанесения на проволоке метрологических выступов 20 (фиг.4) выполнено в виде ДВУХ жестко взаимо5

0

0

31

действ тощих с проволокой 15 роликов 27 и 28, из которых первый выполнен опорным, а второй снабжен по меньшей мере одним нажимным выступом 29 с осью 30, перпендикулярной оси 31 ролика 28 и смещенной относительно плоскости, проходящей через ось его симметрии. При этом один из роликов может быть выполнен устано- вочно подвижным для изменения межосевого расстояния между роликами.

Устройство выпрямления проволоки и устройство нанесения на ней метрологических выступов могут быть (как это показано на фиг.5) размещены в одной плоскости, закреплены в установленном на суппорте 9 кронштейне 3 и частично совмещены, для чего опорный ролик 33 второго из этих устройств совмещен и выполнен воедино с одним из опорных роликов первого устройства.

Устройство коррекции угла подхода проволоки 15 к каркасу при навивке выполнено из двух взаимодействующих с проволокой роликов 34 и 35, имеющих параллельные между собой оси 36 и 37, наклоненные к оси навиваемого проволочного элемента 14 под углом, равным углу подъема винтовой линии навивки (фиг.6). Это устройство может быть выполнено, как показано на фиг.7, на отдельной опоре 38 с возмоностью изменения угла наклона ее базовой плоскости к оси проволочного элемента 14 и снабжено шарнирным элементом 39, ось которого установочно подвижно закреплена на опоре и опорные цапфы 40 которого жестко закреплены на суппорте 9 станка с возможностью фиксации их углового положения. При этом опорные цапфы 40 шарнирного элемента 39 могут быть закрелены в установленном на суппорте 9 кронштейне 32 (фиг. 5), на котором размещены устройство выпрямления проволоки и устройство нанесения на ней метрологических выступов.

Устройство поддержания равного расстояния между продольными стержнями 13 каркаса в процессе навивки выполнено в виде двух концентричных аксиально зафиксированных одна в другой с возможностью взаимного вращательного перемещения втулок 41 и 42, из которых наружная 41 жестко закреп

лена в люнете 10 станка, а внутренняя 42 снабжена на своей внутренней

0

5

0

25

45

Q

0

поверхности равномерно расположенными сквозными пазами 43, выполненными с сечением, аналогичным сечению стержней 13 каркаса, и предназначенными для их прохода по мере продвижения лю-. нета 10 в процессе навивки (фиг.8 и 9).

Кроме того, станок при всех вариантах исполнения его отдельных узлов снабжен дополнительными неподвижными направляющими 44 и 45, представляющими из себя втулки, на внутренних поверхностях которых имеются аналогичные упомянутым пазы 46 и которые снабжены средством фиксации их положения на каркасе, например винтом 47 (фиг.2 и 10).

В соответствии с еще одним вариантом исполнения станок может быть снабжен устройством автоматической коррекции продольной подачи суппорта в зависимости от разницы между номинальным шагом, обеспечиваемым стангт ком, и необходимым шагом навивки проволоки 15. При этом устройство (не показано) может быть выполнено в виде любого известного передаточного механизма в кинематической цепи между ходовым винтом 7 и валом ручной подачи (не показан) верхней головки 8 суппорта 9.

Токарный станок работает сяедую- щим образом.

На станке устанавливают люнет 10, предварительно вынув из него устройство поддержания равного расстояния между продольными стержнями 13 каркаса. Затем на несущий элемент 11 каркаса надевают две неподвижных направляющих 44 и 45 и устройство поддержания равного расстояния, выполненное в виде втулок 41 и 42, располагают между направляющими 44 и 45, которые крепят на краях несущего элемента 11 винтами 47. После этого вводят стержни 13 в пазы 46 одной из неподвижных направляющих и пропускают их далее через пазы 43 втулки 42 и пазы 46 другой из неподвижных направляющих. Таким образом, стержни оказываются уложенными вокруг несущего элемента 11, фиксируются от выпадания втулками 44, 45 и 42, но не g прикреплены к нему. Затем собранньй подобным образом каркас зажимается одним концом в патроне станка и подпирается на другом конце вращающимся центром 5 пиноли задней бабки 3 стан35

0

ка. Каретка 6 вместе с корпусом люнета 10 отводится в крайнее левой положение к началу фильтра, а устройство поддержания равного расстояния между стержнями 13 проводится влево по несущему элементу 11 до корпусной чаоти люнета 10 и крепится в нем. Проволока 15 от бухты 16 пропускается через устройство ее выпрямления, через устройство нанесения на ней метрологических выступов и через устройство коррекции угла ее подхода к каркасу, после чего пропущенный конец проволоки крепится на каркасе, например вводится в отверстие на левой из неподвижных направляющих и зажимается винтом (система крепления не показана) . После этого включается подача каретки 6 и приводится во вращение щпиндель станка, в результате чего начинается навивка проволоки 15 на каркас. В процессе навивки проволока охватьгоает стержни 13 каркаса, которые в сипу значительного натяжного усилия оказыв аются плотно прижатыми к несущему элементу 11. Устройство поддержания равного расстояния между стержнями 13 каркаса продвигается вместе с люнетом 10, связанным с кареткой 6, и, находясь несколько впереди зоны навивки, разгребает свободно провисающие стержни и подводит их в зоне навивки в строго разобранном состоянии, после чего их равномерное распределение по несущему элементу 11 фиксируется навитой с определенным усилием проволокой. По окончании процесса навивки проволоки на всей длине несущего элемента 11 ее конец закрепляется на нем любьм известным способом, после чего фильтр снимается со станка, производится более надежное закрепление концов проволоки и стержней, например, сваркой. Затем по всей длине фильтрующего проволочного элемента 14 наносится несколько сварочных швов для фиксации взаимного, положения витков между собой и предотвращения нарушения метрологического зазора между ними.

Благодаря предлагаемому изобретению появляется возможность навивать на токарном станке с гарантированным метрологическим зазором между витками фильтрующий проволочньй элемент скважинного фильтра на специфичньш каркас трубно-стержневого типа с не закрепляемыми предварительно на кар

5

5

0

5

0

5

0

5

касе продольными стержнями. Это позволяет существенно удешевить процесс изготовления фильтров такого типа. Кроме того, благодаря получению гарантированного по точности зазора между витками существенно повышаются фильтрующие характеристики, что приводит, в частности применительно к нефтяной и газовой промьшленности, к повышению дебита скважины, снижению разрушения ее коллектора, продлению срока службы и флюидоотдачи месторождения .

Формула изобретения

1.Токарный станок, содержащий в своей кинематической цепи шпиндель, ходовой винт, передающий движение каретке, с которой связан подвижный люнет и на которой размещен суппорт с верхней головкой, о тличающ и и с я тем, что, с целью расширения функциональных возможностей станка, в частности обеспечения возможности навивки на нем с гарантированным метрологическим зазором между витками фильтрующего проволочного элемента скважинного фильтра с каркасом в виде равномерно расположенных на наружной поверхности несущего элемента и предварительно не скрепленных с ним и между собой продольных стержней, на суппорте и/или каретке станка установлено проволокоподающее устройство с узлами выпрямления подаваемой проволоки, нанесения на ней метрологических выступов и/или коррекции угла подхода проволоки к каркасу, а в люнете размещено устройства поддержания равного расстояния между продольными стержнями каркаса в процессе навивки.

2.Станок ПОП.1, отличающийся тем, что он снабжен устройством коррекции продольной подачи суппорта в зависимости от разницы между номинальным шагом, обеспечиваемым станком, и необходимым шагом навивки проволоки.

3.Станок по п.2, отличающийся тем, что устройство коррекции продольной подачи суппорта выполнено в виде передаточного механизма

в кинематической цепи между ходовым винтом и валом ручной подачи верхней головки суппорта.

4.Станок по пп. 1-3, отличающийся тем, что устройство выпрямления проволоки выполнено в виде по меньшей мере трех распэ :юл{енных в одной плоскости роликов с параллельными осями, два из кото.рьгх являются опорными, а третий регулировочным, причем последний выполнен ус тановочно подвижным и подпружинен с возможностью фиксации усилия прижима

5.Станок по пп. 1-4, отличающийся тем, что устройство нанесения на проволоке метрологических выступов выполнено в виде двух предназначенных для взаимодействия с проволокой в момент ее прохода между ними роликов, из которых один выполнен опорным, а второй снабжен по меньшей мере одним нажимным выступом с осью, перпендикулярной оси ролика и смещенной относительно плоскости, проходящей через его ось симметрии.

6.Станок по п. 5, отличающийся тем, что по меньшей мере один из роликов выполнен установочно подвижным для изменения межосевого расстояния между ними.

7.Станок по пп. 1-6, отличающийся тем, что устройство выпрямления проволоки и устройство нанесения на проволоке метрологических выступов размещены в одной плоскости, закреплены в установленном для этого на суппорте кронштейне и частично совмещены, для чего опорный ролик второго из этих устройств совмещен и вьтолнен воедино с одним из опорных роликов первого устройства.

8.Станок по пп. 1-7, отличающийся тем, что устройство коррекции угла подхода проволоки к каркасу выполнено из двух предназначенных для взаимодействия с проволо

кой роликов, имеющих параллельные между собой оси, наклонные к оси, шпинделя стянка.

9.Станок по пп. 1-8, отличающийся тем, что для расширения диапазона его использования устройство коррекции угла подхода проволоки к каркасу размещено на отдельной опоре, вьтолненной с возможностью изменения угла наклона ее базовой поверхности к оси шпинделя

станка и снабженной шарнирным элементом, ось которого установочно под- вижно закреплена на опоре и опорные цапфы которого жестко закреплены на суппорте с возможностью фиксации их углового положения.

10.Станок по пп. 7-9, отличающийся тем, что опорные цапфы шарн1 рного элемента закреплены в установленном на суппорте кронштейне, на котором размещены устройства выпрямления проволоки и нанесения на проволоке метрологических выступов.

11.Станок по пп. 1-10, о т л и - ч а ю ut и и с я тем, что устройство поддержания равного расстояния между продольными, стержнями каркаса в процессе навивки выполнено в виде двух концентричных, аксиально зафиксированных одна в другой с возможностью взаимного вращательного перемещения втулок, из которых жестко

закреплена в люнете станка, а внутренняя снабжена на своей внутренней поверхности равномерно расположенными продольными сквозными пазами, предназначенными для прохода и под-

держания стержнер ; каркаса по мере

продвижения люнета в процессе навивки.

Z 4

фиг.1

/J

26

го

29

фиг.4J5

32

25

75

cpue.6

39

fftus7

4i А2

СУчХУ

/ ... .

X; NN V NNNXN S

ОО

/

11

/ ... .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фильтров | 1986 |

|

SU1337117A1 |

| Люнет токарного станка | 1986 |

|

SU1324818A1 |

| Способ формирования метрологических выступов на фильтрующей проволоке | 1986 |

|

SU1325166A1 |

| Станок для перфорации труб по вин-ТОВОй лиНии | 1977 |

|

SU841794A1 |

| Автоматический станок для изготовления арматурных каркасов методом навивки и приварки на продольные стержни проволочных спиральных витков | 1950 |

|

SU99831A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ЩЕЛЕВОГО ФИЛЬТРА | 2008 |

|

RU2394662C1 |

| Проволочный многослойный фильтр | 1981 |

|

SU972058A1 |

| Станок для изготовления арматурных каркасов и железобетонных труб | 1976 |

|

SU613060A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 1996 |

|

RU2133396C1 |

| СТАНОК ДЛЯ ОРЕБРЕНИЯ ТРУБ ЛЕНТОЙ | 2006 |

|

RU2324559C2 |

Изобретение относится к области машиностроения, в частности станкостроения, и может быть использовано наиболее успешно в нефтяной и газовой промьш1ленности, а также в водоснабжении, мелиорации и других отраслях техники. Целью изобретения является расиирение функциональных воз- можностеГ станка и обеспечение на нем возможности навивки фильтрующего элемента скважинного фильтра на труб- но-стержнево1 каркас без предварительного крепления стержней по всей длине к трубе или между собой. На суппорте 9 или каретке 6 станка установлено проволокоподаюш;ее устройство с узлами: 18 выпрямления подаваемой проволоки, 19 нанесения на ней eтpoлoгичecкиx выступов и 21 коррекции угла подхода проволоки 15 к каркасу в зависимости от параметров ее навивки, а в люнете 10 размешено уст- ройство 22 поддержания равного рас- стояния между продольными стержнями ГЗ каркаса в процессе навивки цро- волоки. 10 з.п. ф-лы, 10 ил. (Л 00 со ND фиг г

k

I

0

KNXVVVN

-W

фиг. в А -А

43

фиг.З

46

47

Редактор Н.Слободяник

Составитель А.Шубин Техред М.Дидык

Заказ 4080/13 Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам, изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

epue.iO

Корректор В.Бутяга

| ДенежньпЧ П.М | |||

| и др | |||

| Токарное дело | |||

| М.: Высшая школа, 1979, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1987-09-15—Публикация

1986-03-31—Подача