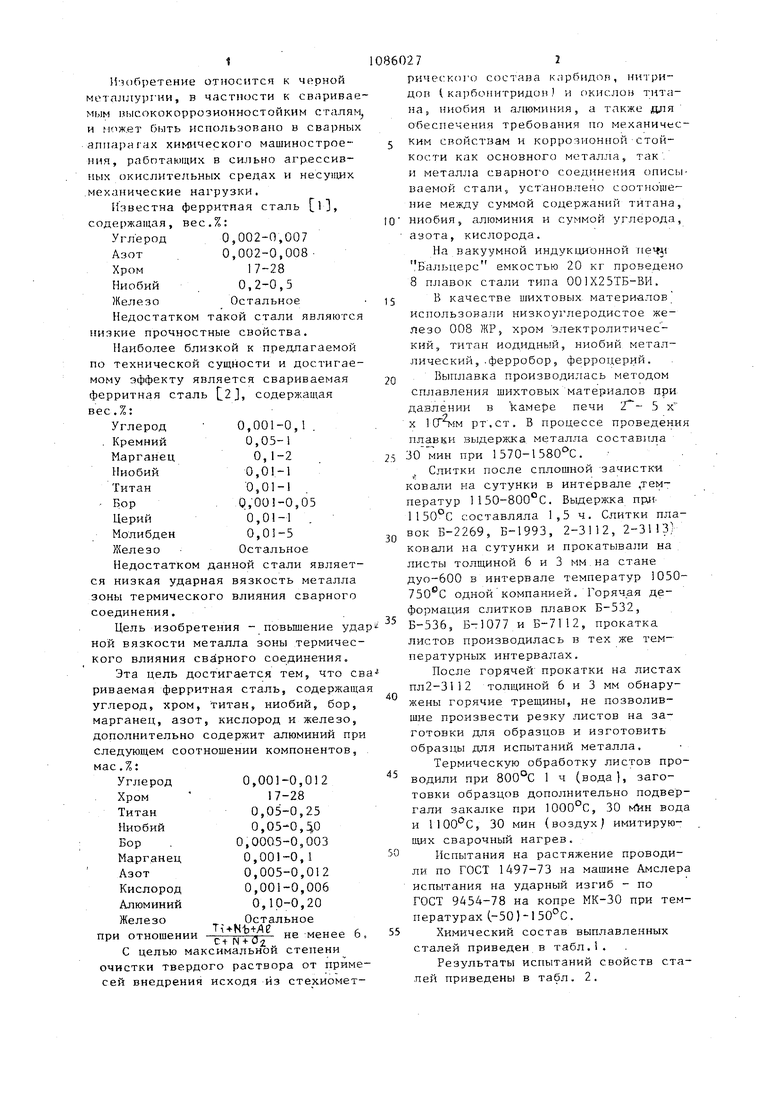

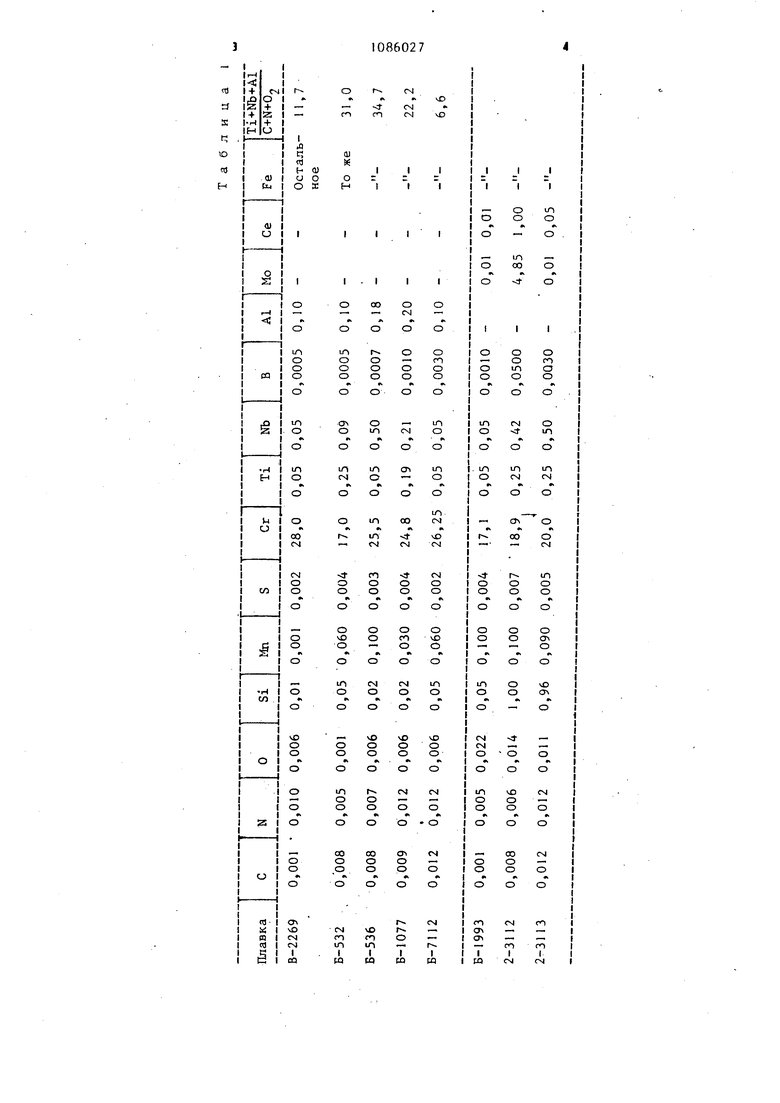

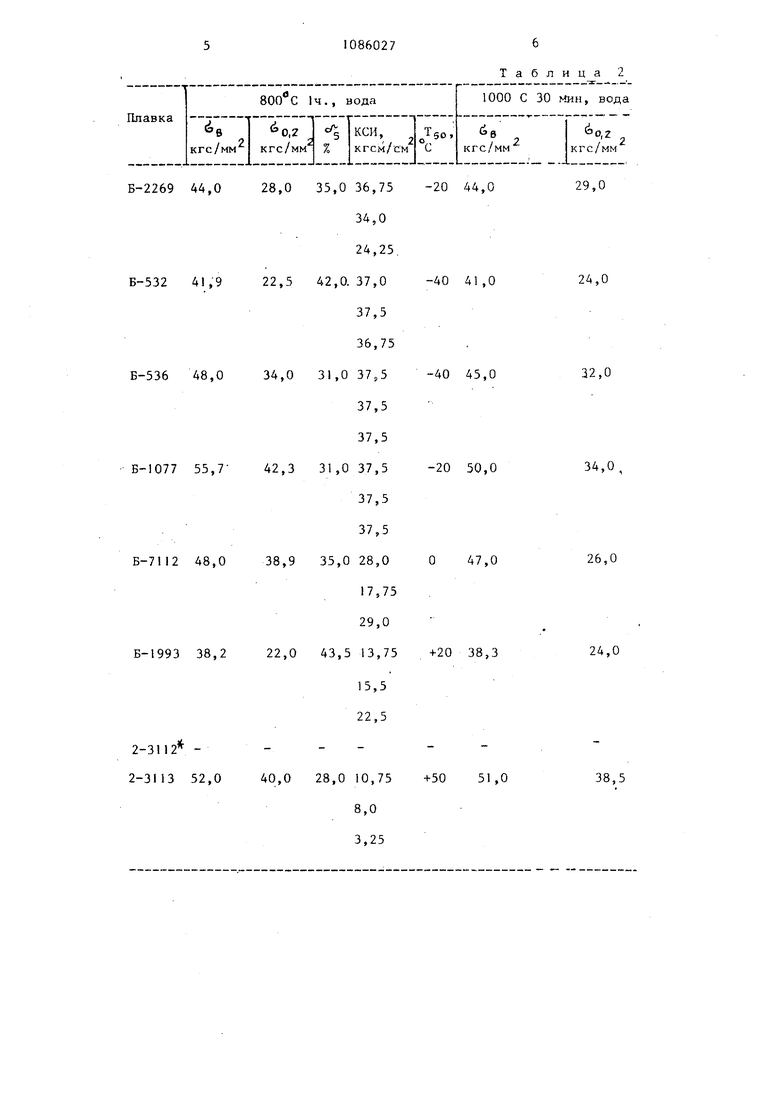

Изобретение относится к металлургии, в частности к св;1рив мым иысококоррозионностойким стал и мпж.ет использовано в сварн аппаратах химического машинострое ния, работающих в сильно агрессив ных окислительных средах и несунц .механические нагрузки. Известна ферритиая сталь l, содержащая, вес,%: Углерод 0,002-0,007 Азот . 0,002-0,008Хром17-28Ниобий 0,2-0,5 Железо Остальное Недостатком такой стали являю низкие прочностные свойства. Наиболее близкой к предлагаем по технической сущности и достиг мому эффекту является свариваема ферритная сталь C2J, содержащая вес.%: Углерод 0,001-0,1 . Кремний 0,05-1 Марганец 0,1-2 Ниобий0,0.-1 Титан0,01-1 Вор ,0,001-0,05 Церий0,01-1 . Молибден 0,01-5 Железо Остальное Недостатком данной стали являе ся низкая ударная вязкость металл зоны термического влияния сварног соединения. Цель изобретения - повышение у ной вязкости металла зоны термиче кого влияния сварного соединения Эта цель достигается тем, что риваемая ферритная сталь, содерж углерод, хром, титан, ниобий, бор марганец, азот, кислород и железо дополнительно содержит алюминий следующем соотношении компоненто мае.%: 0,001-0,012 Углерод 17-28 0,05-0,25 Ниобий 0,05-0,40 0,0005-0,003 0,001-0,1 Марганец 0,005-0,012 0,001-0,006 Кислород 0,10-0,20 Алюминий Железо Остальное Т,НЪ.Ле не -менее при отношении N -го С целью максимальной степени очистки твердого раствора от при сей внедрения исходя из стехиоме 272 рического состава к;фбидоп, нитридов (карбоинтридои) и окислов титана, ниобия и алюминия, а также для обеспечения требования по механическим свойствам и коррозионной стойкости как основного металла, так. и металла сварного соединения описываемой стали, установлено соотношение между суммой содержаний титана, ниобия, алюминия и суммой углерода, азота, кислорода. На вакуумной индукционной Бальцерс емкостью 20 кг проведено 8 плавок стали типа 001Х25ТБ-ВИ. В качестве шихтовых материалов использовали низкоуглеродистое железо 008 ЖР, хром электролитический, титан иодидный, ниобий металJ« чecкий,.ферробор, ферроцерий. Выплав.ка производилась методом сплавления шихтовых материалов цри давлении в Камере печи 5 х X 1 рт.ст. В процессе проведения плавки выдержка металла составила при 1 570-1580С. Слитки после сплошной зачистки овали на сутунки в интервале .температур 1150-800°С. Выдержка прл1150°С составляла 1,5 ч. Слитки плавок Б-2269, Б-1993, 2-3112, 2-3113} ковали на сутунки и прокатывали на листы толщиной 6 и 3 мм.на стане дуо-600 в интервале температур 1050750®С однойкомпанией. Горячая деформация слитков плавок Б-532, Б-536, Б-1077 и Б-7112, прокатка листов производилась в тех же температурных интервалах. После горячей прокатки на листах ПЛ2-3112 толщиной 6 и 3 мм обнаружены горячие трещины, не позволившие произвести резку листов на заготовки для образцов и изготовить образцы для испытаний металла. Термическую обработку листов проводили при 800°С 1 ч (вода), заготовки образцов дополнительно подвергали закалке при 1000°С, 30 вода и , 30 мин (воздух) имитирующих сварочный нагрев. Испытания на растяжение проводили по ГОСТ 1497-73 на машине Амслера испытания на ударный изгиб - по ГОСТ 9454-78 на копре МК-30 при температурах (-50)-150°С. Химический состав выплавленных сталей приведен в табл.1. Результаты испытаний свойств сталей приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| СТАЛЬ | 2003 |

|

RU2241780C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023047C1 |

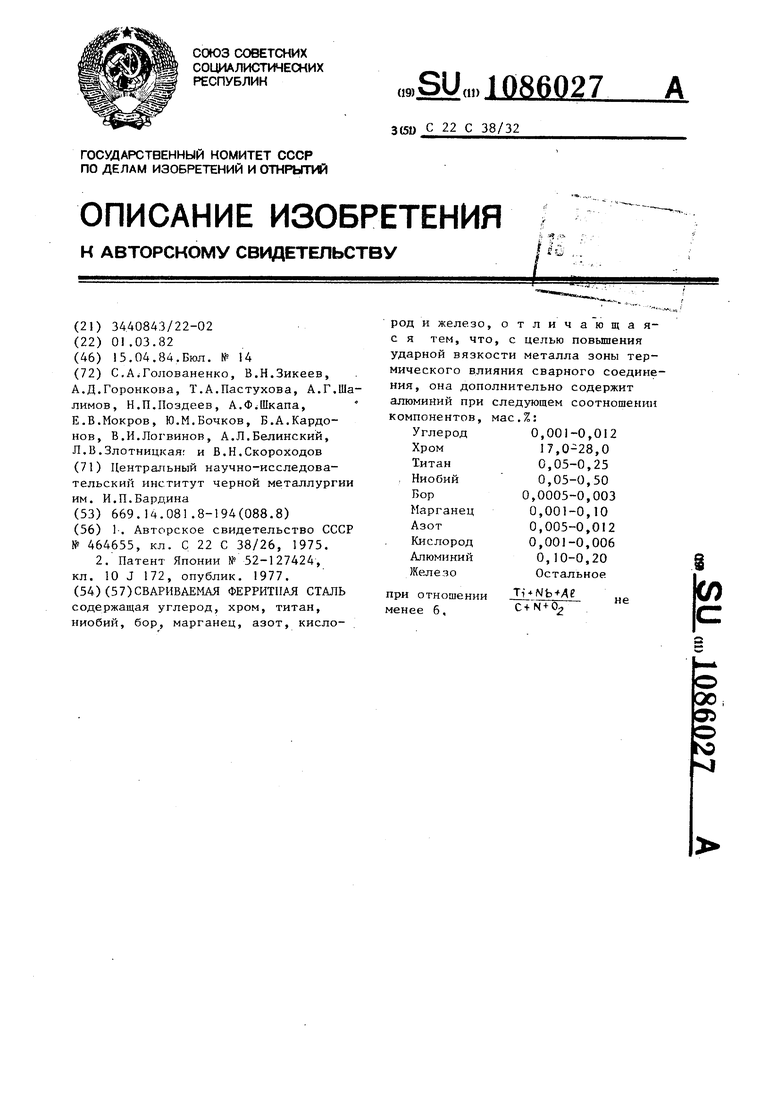

СВАРИВАЕМАЯ ФЕРРИТПАЛ СТАЛЬ содержащая углерод, хром, титан, ниобий, бор, марганец, азот, кислород и железо, отличающаяс я тем, что, с целью повышения ударной вязкости металла зоны термического влияния сварного соединения, она дополнительно содержит алюминий при следующем соотношении компонентов, мас.%: Углерод 0,001-0,012 Хром17,0-28,0 Титан0,05-0,25 : Ниобий 0,05-0,50 Бор0,0005-0,003 Марганец 0,001-0,10 Азот 0,005-0,012 Кислород 0,001-0,006 Алюминий 0,10-0,20 Железо Остальное при отношении не С+N + 02 менее 6,

28,0 35,0 36,75 -20 44,0

44,0 22,5 42,0. 37,0 -40 41,0

41,9 34,0 31,0 37,5 -40 45,0

48,0 42,3 31,0 37,5 -20 50,0

55,748,0 38,9 35,0 28,0 О 47,0 22,0 43,5 13,75 +20 38,3

38,2

52,0

40,0 28,0 10,75 +50 51,0

29,0

34,0

24,25,

24,0

37,5

36,75

32,0

37,5

37,5

34,0,

37,5

37,5

26,0

17,75

29,0

24,0

15,5

22,5

38,5 8,0 3,25

Плавка

8

1086027 Продолжение табл.2,

| Ь | |||

| Ферритная сталь | 1973 |

|

SU464655A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-04-15—Публикация

1982-03-01—Подача