Изобретение относится к металлургии, в частности к сталям с высокой вязкостью при отрицательных температурах, хорошей свариваемостью, стойкостью к охрупчиванию и коррозии, теплостойкостью в области высоких температур, и может использоваться для изготовления нефте-, газо- и продуктопроводов, морских платформ, сварных конструкций, емкостей, работающих под давлением, различной техники и ее элементов при температуре от минус 100°С до плюс 450°С.

Известна сталь, содержащая, мас.%:

Углерод 0,03-0,11

Марганец 0,90-1,80

Кремний 0,06-0,60

Хром 0,005-0,30

Ванадий 0,02-0,12

Никель 0,005-0,30

Ниобий 0,03-0,10

Титан 0,010-0,040

Алюминий 0,010-0,055

Кальций 0,001-0,005

Сера 0,0005-0,008

Фосфор 0,0005-0,010

Азот 0,001-0,012

Медь 0,005-0,25

Сурьма 0,001-0,005

Олово 0,001-0,007

Мышьяк 0,001-0,008

Железо Остальное

(патент РФ №2141002, опубл. 10.11.1999).

Указанная сталь удовлетворяет по своим свойствам требованиям, предъявляемым при изготовлении нефте-, газо- и продуктопроводов и других сварных конструкций, работающих при температурах от -100°С до +450°С. Однако для изготовления вышеуказанных и других изделий из листов, толщина которых превышает 20 мм, известная сталь имеет недостаточный уровень прочностных характеристик. Этот недостаток может быть ликвидирован путем увеличения прокаливаемости за счет повышения концентрации легирующих элементов, но при этом может существенно возрастать склонность стали к охрупчиванию.

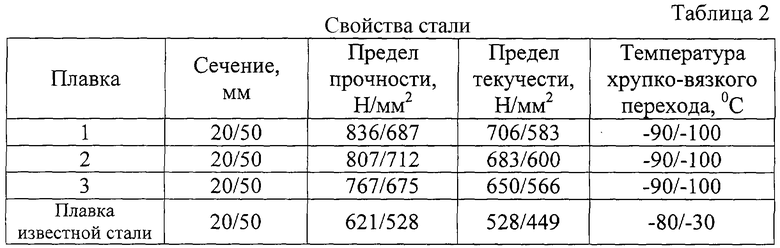

Задачей данного изобретения является улучшение прочностных характеристик стали. Технический результат заключается в получении в листах или заготовках толщиной до 50 мм предела текучести выше 550 Н/мм2, предела прочности выше 620 Н/мм2 и сохранении при этом высокого уровня вязкости при температурах до минус 100°С, стойкости к охрупчиванию в процессе изготовления и эксплуатации, свариваемости в заводских и полевых условиях.

Технический результат достигается тем, что сталь, содержащая углерод, марганец, кремний, ванадий, титан, ниобий, алюминий, никель, хром, медь, серу, фосфор, азот, кальций, сурьму, олово, мышьяк и железо, дополнительно содержит молибден при следующем соотношении компонентов, мас.%:

Углерод 0,02-0,11

Марганец 0,10-1,8

Кремний 0,06-0,6

Хром 0,005-0,30

Никель 0,005-1,0

Ванадий 0,01-0,12

Ниобий 0,02-0,10

Титан 0,01-0,04

Алюминий 0,01-0,05

Кальций 0,0005-0,008

Сера 0,0005-0,008

Фосфор 0,001-0,012

Азот 0,001-0,012

Медь 0,005-0,25

Сурьма 0,0001-0,005

Олово 0,0001-0,007

Мышьяк 0,0001-0,008

Молибден Не более 0,5

Железо Остальное

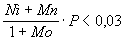

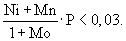

при этом суммарное содержание никеля и марганца связано с концентрацией молибдена и фосфора следующим соотношением, мас.%:

Указанные пределы содержания в стали никеля, марганца, молибдена и фосфора в сочетании с приведенным соотношением обеспечивают одновременное удовлетворение требований как по увеличению прокаливаемости для листов толщиной до 50 мм с обеспечением высоких значений прочностных характеристик и вязкости при низких температурах (до -100°С), так и устранение охрупчивания в процессе производства и эксплуатации конструкций из этих листов.

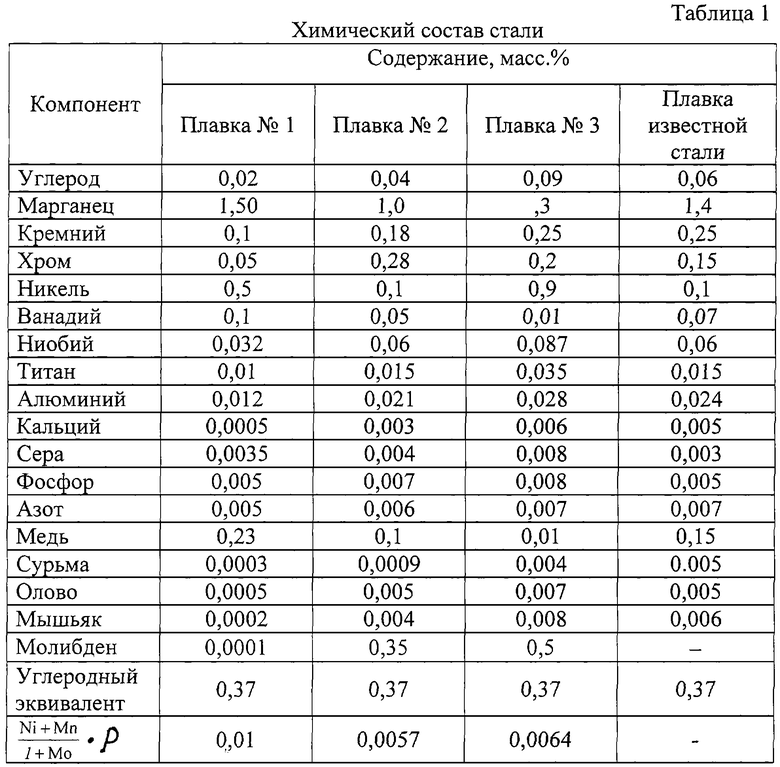

В таблице 1 приведен химический состав трех плавок предложенной стали и известной стали. Составы подбирались таким образом, чтобы оценить влияние молибдена и никеля на прочностные характеристики.

Все плавки проводили в вакуумной индукционной печи. Завалка состояла из чистого армко-железа и в зависимости от варианта состава - никеля, ферромолибдена, меди и других шихтовых материалов. После откачки печи до достижения требуемого разрежения начинали расплавление завалки. После полного расплавления и нагрева металла до температуры 1630-1650°С проводили дегазирующую выдержку, а затем вводили в ванну необходимые расчетные количества металлического марганца, феррованадия и феррониобия, а затем присаживали раскислители: ферросилиций, алюминий и ферротитан.

После доведения температуры жидкой стали до требуемой (1560-1580°С) металл без нарушения вакуума сливали непосредственно из тигля в изложницу. Охлаждение отлитых слитков проходило в изложницах при снятом вакууме.

Всего в вакуумной индукционной печи было выплавлено 12 опытных плавок. Для всех плавок был проанализирован химический состав металла и по его результатам отобрали три плавки с углеродными эквивалентами, равными 0,37.

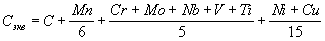

При этом углеродный эквивалент определяли по формуле

В таблице 2 приведены свойства этих плавок в сравнении с плавкой известного состава, также имеющего значение Сэкв 0,37. Представленные результаты свидетельствуют, что новая сталь заявленного состава обладает требуемым сочетанием высокого уровня прочностных характеристик в сечениях до 50 мм с высокой вязкостью при низких температурах. При этом соотношение, связывающее суммарное содержание никеля и марганца с концентрацией молибдена и фосфора, для плавок 1, 2 и 3 равно 0,01, 0,0057 и 0,0064 соответственно, т.е. меньше 0,03.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ДЛЯ НЕФТЕ-, ГАЗО- И ПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2252972C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2004 |

|

RU2253556C1 |

| СТАЛЬ | 1999 |

|

RU2141002C1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| ВЫСОКОПРОЧНАЯ ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2777681C1 |

| ТРУБА ДЛЯ НЕФТЕГАЗОПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2000 |

|

RU2180691C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2773227C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2017 |

|

RU2653748C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2634867C1 |

Изобретение относится к металлургии, в частности к сталям для изготовления нефте-, газо- и продуктопроводов, морских платформ, сварных конструкций и емкостей, работающих под давлением при температуре от минус 100°С до плюс 450°С. Заявленная сталь содержит компоненты в следующем соотношении, в мас.%: углерод 0,02-0,11; марганец 0,10-1,8; кремний 0,06-0,6; хром 0,005-0,30; никель 0,005-1,0; ванадий 0,01-0,12; ниобий 0,02-0,10; титан 0,01-0,04; алюминий 0,01-0,05; кальций 0,0005-0,008; сера 0,0005-0,008; фосфор 0,001-0,012; азот 0,001-0,012; медь 0,005-0,25; сурьма 0,0001-0,005; олово 0,0001-0,007; мышьяк 0,0001-0,008; молибден 0,0001-0,5; железо - остальное. При этом: [(Ni+Mn)/(1+Мо)]·Р<0,03. Техническим результатом изобретения является получение в листах или заготовках толщиной до 50 мм предела текучести выше 550 Н/мм2, предела прочности выше 620 Н/мм2 при сохранении высокого уровня стойкости к охрупчиванию, свариваемости, а также высокой вязкости при температурах до минус 100°С. 2 табл.

Сталь, содержащая углерод, марганец, кремний, хром, никель, ванадий, ниобий, титан, алюминий, кальций, серу, фосфор, азот, медь, сурьму, олово, мышьяк и железо, отличающаяся тем, что она дополнительно содержит молибден при следующем соотношении компонентов, мас.%:

Углерод 0,02-0,11

Марганец 0,10-1,8

Кремний 0,06-0,6

Хром 0,005-0,30

Никель 0,005-1,0

Ванадий 0,01-0,12

Ниобий 0,02-0,10

Титан 0,01-0,04

Алюминий 0,01-0,05

Кальций 0,0005-0,008

Сера 0,0005-0,008

Фосфор 0,001-0,012

Азот 0,001-0,012

Медь 0,005-0,25

Сурьма 0,0001-0,005

Олово 0,0001-0,007

Мышьяк 0,0001-0,008

Молибден 0,0001-0,5

Железо Остальное

при этом суммарное содержание никеля и марганца связано с содержанием молибдена и фосфора в мас.% следующим соотношением:

| СТАЛЬ | 1999 |

|

RU2141002C1 |

| ТРУБА ДЛЯ НЕФТЕГАЗОПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2000 |

|

RU2180691C1 |

| Сталь | 1979 |

|

SU863707A1 |

| ПОРОШКОВЫЙ ПРЕПАРАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КОМПОЗИЦИИ ДЛЯ ОБРАБОТКИ РАСТЕНИЙ | 2009 |

|

RU2400067C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 1994 |

|

RU2048541C1 |

Авторы

Даты

2004-12-10—Публикация

2003-12-30—Подача