00 О5

оо

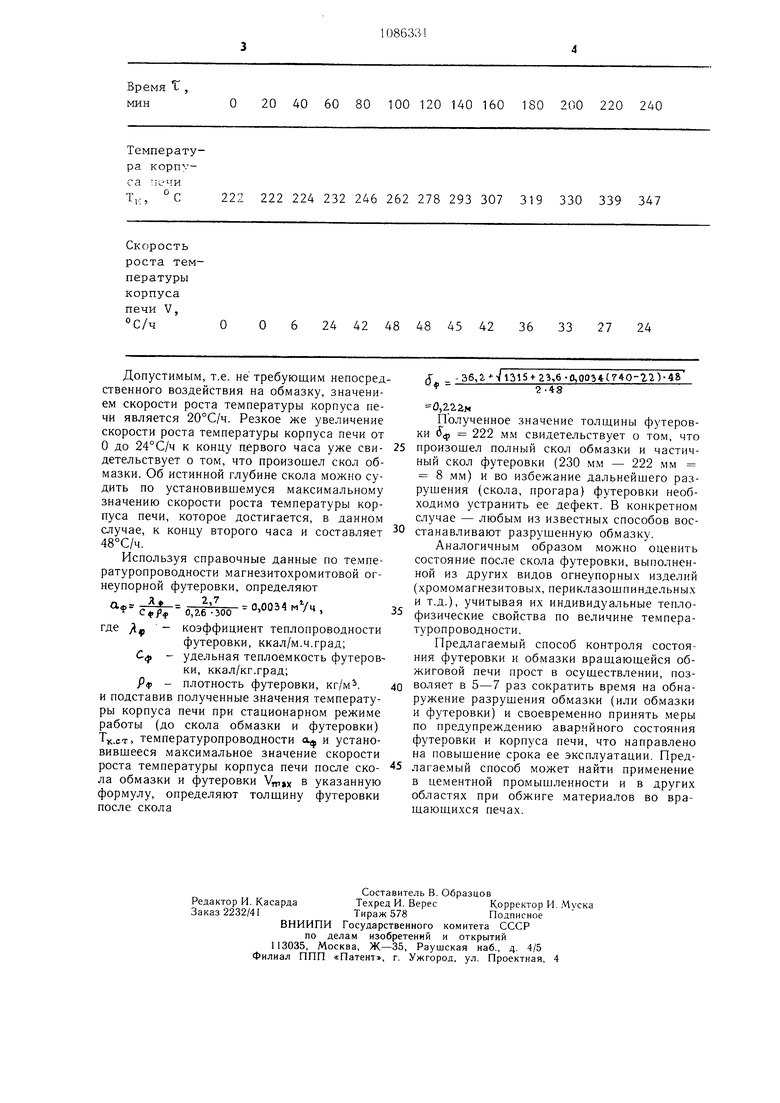

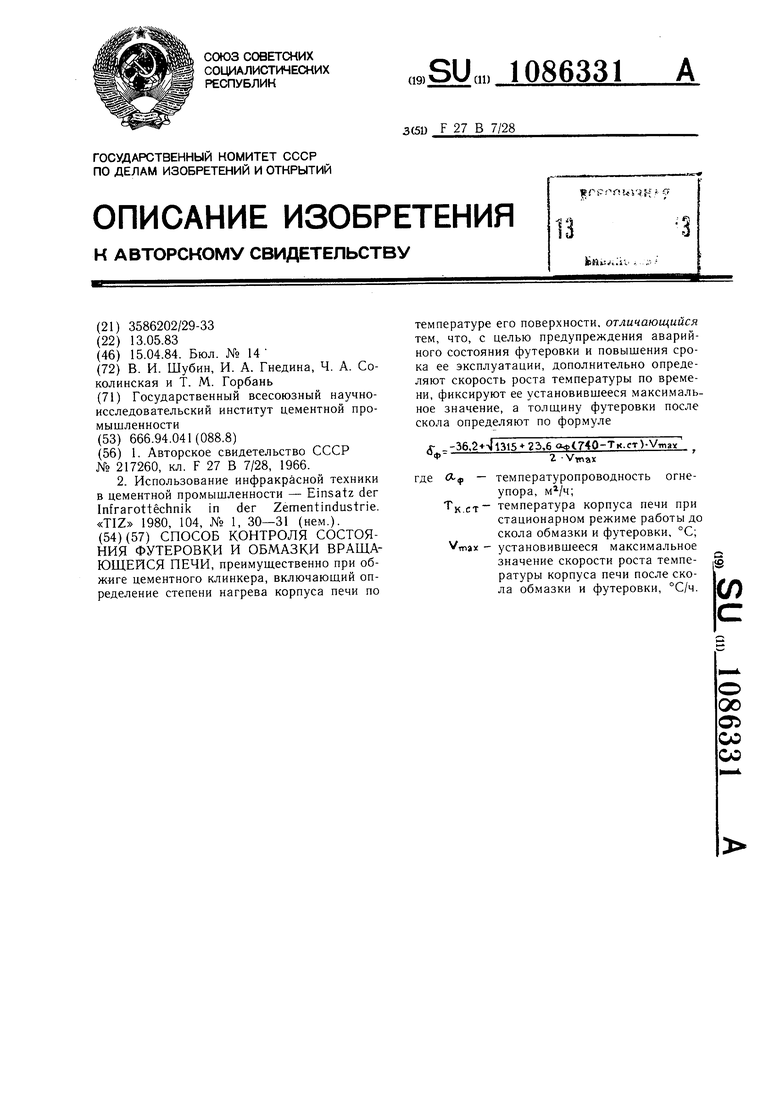

Оо Изобретение относится к промышленности строительных материалов, преимущественно к цементному производству и может быть использовано для контроля состояния футеровки и обмазки враш,ающихся обжиговых печей. Известны способы контроля состояния футеровки и обмазки вран1аюш,ейся обжиговой нечи путем определения степени нагрева корпуса по интенсивности инфракрасного излучения и по соотношению интенсивности темных и светлых участков на наружной поверхности корпуса нечи, образовавшихся вследствие преобразования инфракрасного излучения от корпуса печи в видимое изображение 1. Недостатком способа является то, что по видимому термальному изображению певозможпо определить глубину скола футеровки и обмазки и их остаточную толщину. Кроме того, вследствие больщой тепловой инерции футеровки и обмазки, .максимальная температура и степень излучения, преобразуемая в видимое термальное изображение, устанавливаются через большой промежуток вре.мени (через 5-20ч). 1аиболее близки.м по технической сущности и достигае.мому результату к предлагаемому является способ контроля состояния футеровки и обмазки вращающейся печи, включающий определение степени нагрева корпуса по температуре его поверхности. Этот способ позволяет по температуре корпуса печи установить скол футеровки и обмазки в зоне спекания. Контроль за состояние.м футеровки и обмазки осуществляют при стационарном тепловом режиме работы нечи, т.е. в случае, когда температура корпуса остается постоянной 2. Однако если в печи произошел скол об.мазки или скол обмазки и футеровки, то о новом состоянии футеровки .можно судить лищь после того, как температура корпуса печи выйдет на новый стационарный уровень, что составляет 5-20 ч. Это приводит к значительному запаздыванию получения информации о состоянии футеровки и обмазки вращающейся печи и как следствие - к певозможности своевременного устранения дефектов обмазки и футеровки в случае скола. Цель изобретения - предупреждение аварийпого состояния футеровки и повышение срока ее эксплуатации. Поставленная цель достигается тем, что согласно способу контроля состояния футеровки и обмазки вращающейся печи, преимущественно при обжиге цементного клинкера, включающ,ему определение степени нагрева корнуса печи по температуре его поверх:1юсти, дополнительно определяют скорость роста температуры по времени, фиксируют ее установившееся макси.мальное значение. а толщину футеровки по-, ют по формуле л -36,2 .3,6 а(740-Ти.ст. i. VimaiC температуропроводность oi iicупора футеровки, ../ч; -темнература корпуса печи при стационарном режи.ме работы до скола обмазки и фучтронки, °С; -установившееся максимальное значение скорости роста темпе ратуры корпуса печи после ско ла обмазки и футеровки, °С/ч Способ осуществляют следующим образом. В процессе обжига клинкера непрерывно измеряют температуру корпуса вдоль всей зоны снекания с периодичностью 15-20 мин и но данным измерений онределяют скорость роста те.мпературы корпуса печи. Скорость роста температуры корпуса печи зависит от толщины футеровки и обмазки и в случае полного скола обмазки или скола об.мазки и футеровки, значение ее резко возрастает. При этом о глубине скола обмазки (или скола обмазки и футеровки) судят по установившемуся максимальному значению скорости роста температуры корпуса печи. Иользуясь указанной формулой, по определенному установивше.муся максимальному значению скорости роста температуры корпуса печи после скола, об.мазки и футеровки, температуре корпуса печи при стационарном режиме работы (до скола обмазки и футеровки) и теплофизическим свойствам (температуропроводность) огнеупора, находят толщину, оставшейся после скола, футеровки. При этом время обнаружения скола может изменяться от 20 мин до 3 ч в зависимости от начальной толщины футеровки и об.мазки и глубины скола (для изношенной футеровки с тонкой обмазкой - оно минимально, для новой футеровки с толстой обмазкой - .максимально). Полученная таки.м образо.м информация (в указанном интервале времени) о состоянии футеровки вращающейся нечи позволяет своевре.менно устранить дефекты футеровки и тем самым предотвратить аварийные ситуации, приводящие к прогару футеровки, корпуса печи и требующие длительных ее остановок на ремонтные работы. Пример реализации нредлагаемого способа контроля состояния футеровки и об.мазки вращающейся обжиговой печи для случае использования новой (толщиной 230 .мм) .магнезитохромитовой футеровки. В процессе контроля для наиболее напряженного сечения печи нолучепы следующие значения температуры ко)нуса печи и скорости ее роста. Время t, 20 40 60 80 100 120 мин 140 160 180 200 220 240

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ВОССТАНОВЛЕНИЯ ОБМАЗКИ НА ФУТЕРОВКЕ ВРАЩАЮЩЕЙСЯ ОБЖИГОВОЙ ПЕЧИ | 2009 |

|

RU2395773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ КОНТРОЛЯ ЗА СОСТОЯНИЕМ ФУТЕРОВКИ И ОБМАЗКИ ВРАЩАЮЩЕЙСЯ ОБЖИГОВОЙ ПЕЧИ | 1968 |

|

SU217260A1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЙ ОГНЕУПОР | 1998 |

|

RU2124487C1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Способ регулирования толщины обмазки на футеровке в зоне спекания вращающейся печи | 1980 |

|

SU883631A1 |

| Футеровка вращающейся печи | 1978 |

|

SU771445A1 |

| Способ управления процессами приготовления и обжига цементной сырьевой смеси во вращающейся печи | 1976 |

|

SU655887A1 |

| Футеровка вращающейся печи | 1980 |

|

SU937942A1 |

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ В ОБЖИГОВОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2136622C1 |

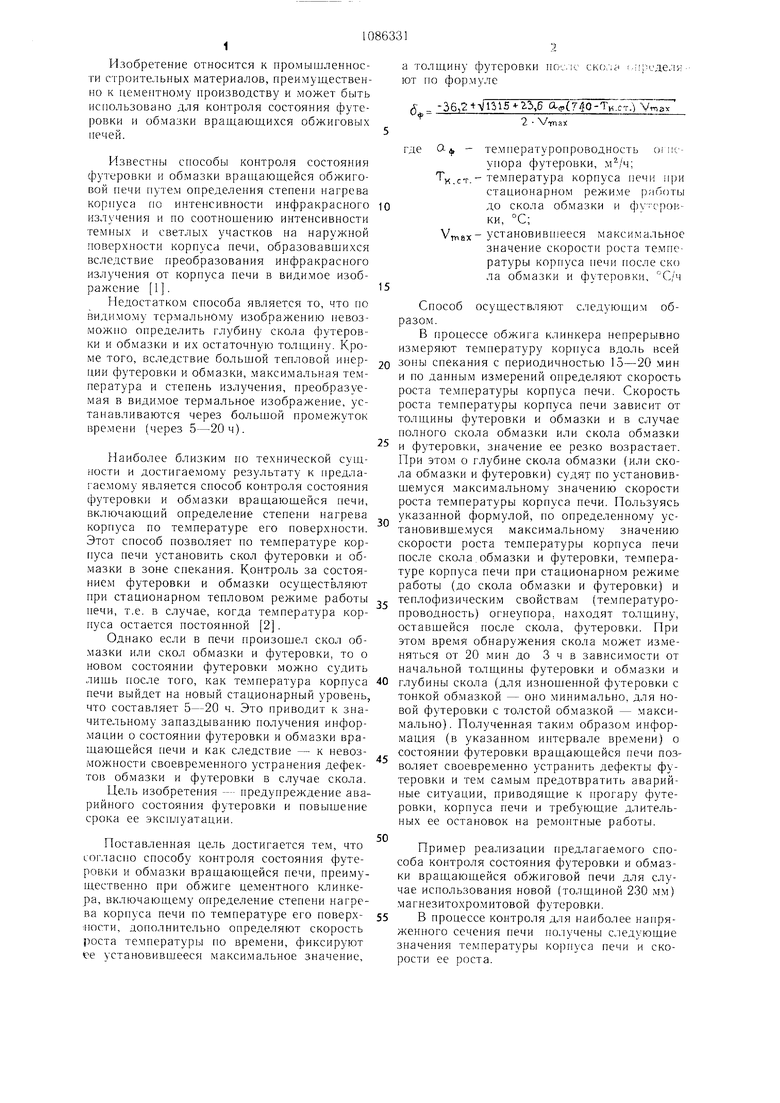

СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ФУТЕРОВКИ И ОБМАЗКИ ВРАЩАЮЩЕЙСЯ ПЕЧИ, преимущественно при обжиге цементного клинкера, включающий определение степени нагрева корпуса печи по температуре его поверхности, отличающийся тем, что, с целью предупреждения аварийного состояния футеровки и повышения срока ее эксплуатации, дополнительно определяют скорость роста температуры по времени, фиксируют ее установившееся максимальное значение, а толщину футеровки после скола определяют по формуле f -36, 1315- 23.6 ОфС740-Тк.стУУтах 2 -Vwax где Л - температуропроводность огнеупора, к.ст температура корпуса печи при стационарном режиме работы до скола обмазки и футеровки, °С; Vmax - установившееся максимальное значение скорости роста темпеS ратуры корпуса печи после ско(Л ла обмазки и футеровки, °С/ч.

Температура корпу222 222 224 232 246 262 278 293 307 319

24 42 48 48 45 42 36 Допустимым, т.е. не требующим непосред ственного воздействия на обмазку, значением скорости роста температуры корпуса печи является 20°С/ч. Резкое же увеличение скорости роста температуры корпуса печи от О до 24°С/ч к концу цервого часа уже свидетельствует о том, что произошел скол обмазки. Об истинной глубине скола можно судить по установившемуся максимальному значению скорости роста температуры корпуса печи, которое достигается, в данном случае, к концу второго часа и составляет 48°С/ч. Используя справочные данные по температуропроводности магнезитохромитовой огнеупорной футеровки, определяют .,ООЭ4мУч, 0,2.6 -300 коэффициент теплопроводности футеровки, ккал/м.ч.град; удельная теплоемкость футеровки, ккал/кг.град; плотность футеровки, кг/м. и подставив полученные значения температуры корпуса печи при стационарном режиме работы (до скола обмазки и футеровки) TK.CT, температуропроводности сц и установившееся максимальное значение скорости роста температуры корпуса печи после скола обмазки и футеровки в указанную формулу, определяют толщину футеровки после скола

27 24

33 330 339 347 f -36,2.- 1315+23,6 -0,0034: 740-12)-48 2-48 о,гггн Полученное значение толщины футеровки S 222 мм свидетельствует о том, что произошел полный скол обмазки и частичный скол футеровки (230 мм - 222 мм 8 мм) и во избежание дальнейшего разрушения (скола, прогара) футеровки необходимо устранить ее дефект. В конкретном случае - любым из известных способов восстанавливают разрушенную обмазку. Аналогичным образом можно оценить состояние после скола футеровки, выполненной из других видов огнеупорных изделий (хромомагнезитовых, периклазошпиндельных и т.д.), учитывая их индивидуальные теплофизические свойства по величине температуропроводности. Предлагаемый способ контроля состояния футеровки и обмазки вращающейся обжиговой печи прост в осуществлении, позволяет в 5-7 раз сократить время на обнаружение разрушения обмазки (или обмазки и футеровки) и своевременно принять меры по предупреждению аварийного состояния футеровки и корпуса печи, что направлено на повыщение срока ее эксплуатации. Предлагаемый способ может найти применение в цементной промыщленности и в других областях при обжиге материалов во вращающихся печах.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ КОНТРОЛЯ ЗА СОСТОЯНИЕМ ФУТЕРОВКИ И ОБМАЗКИ ВРАЩАЮЩЕЙСЯ ОБЖИГОВОЙ ПЕЧИ | 0 |

|

SU217260A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Использование инфракрасной техники в цементной промышленности - Einsatz der Infrarottechnik in der Zementindustrie | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1984-04-15—Публикация

1983-05-13—Подача