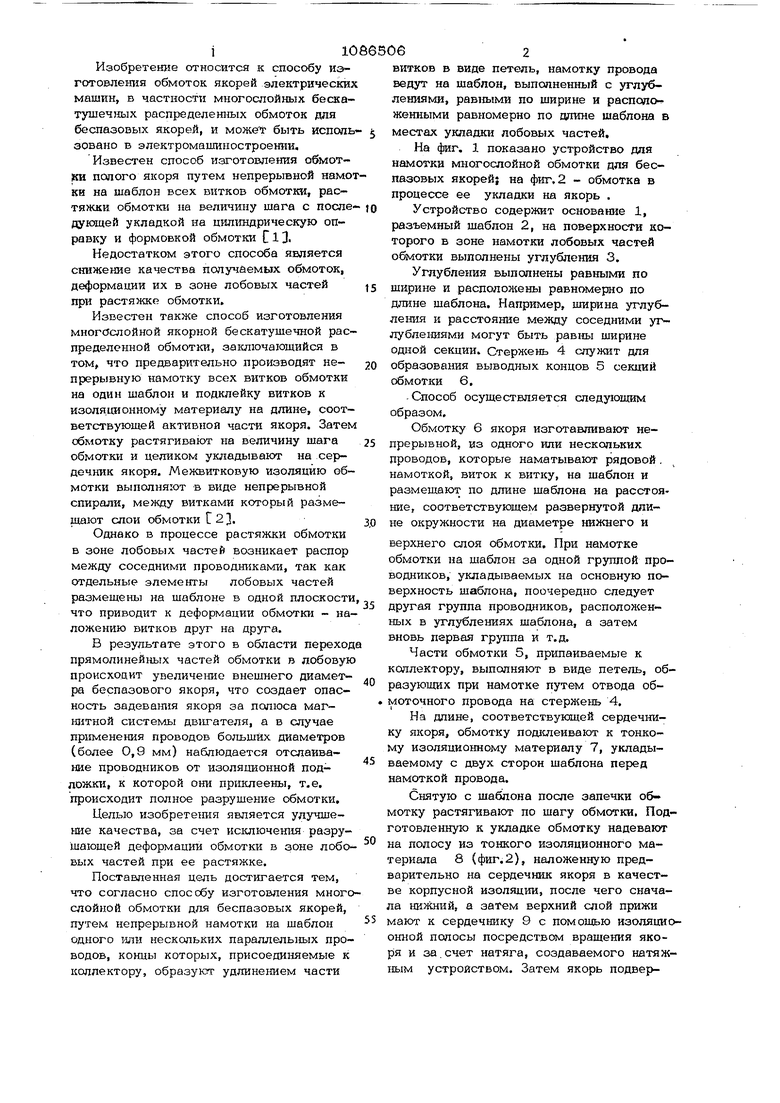

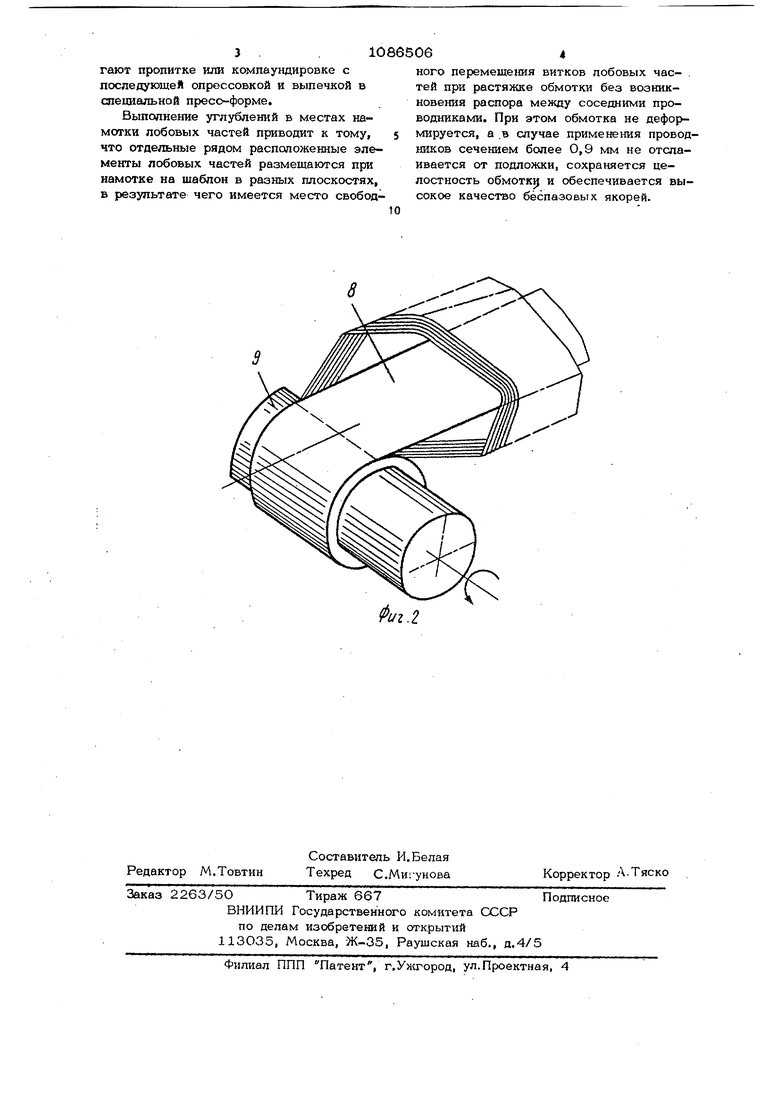

ИэобретеЩ е относится к способу иэготовления обмоток якорей электрически машин, в частности многослойных бескатушечиых распределешсых обмоток для беспазоБых якорей, и може быть исполь зовано Б электромашиностроешш. Известен способ изготовления обмотКи палого якоря путем непрерывной намо ки на шаблон всех витков обмотки, растяжки обмотки на величину шага с после дующей укладкой на цилтздрическую оправку и формовкой обмотки с 13 Недостатком этого способа является снижение качества получаемых обмоток, деформации их в зоне лобовых частей при растяжке обмотки. Известен также способ изготовления многослойной якорной бескатушечной распределенной обмотки, заключающийся в том, что предварительно производят непрерывную намотку всех витков обмотки на один шаблон и подклейку витков к изоля.ционному материалу на длине, соответствующей активной части якоря. Затем обмотку растягивают на величину шага обмотки и целиком укладывают на сердечник якоря. Межвитковую изоляцию обмотки выполняют в виде непрерывной спирали, между витками который размещают слои обмотки Г 2 3, Однако в процессе растяжки обмотки в зоне лобовых частей возникает распор между соседними проводниками, так как отдельные элементы лобовых частей размещены на шаблоне в одной плоскости что приводит к деформации обмотки - на ложению витков друг на друга. В результате этого в области переход прямолинейных частей обмотки в лобовую происходит увеличешю внешнего диаметра беспазового якоря, что создает опасность задевания якоря за полюса магнитной cvicTeMbi двигателя, а в случае применения проводов больших диаметров (более 0,9 мм) наблюдается отслаивание проводников от изоляционной подложки, к которой они приклеены, т.е. происходит полное разрушение обмотки. Целью изобретения является улучшеime качества, за счет исключения разрушающей деформации обмотки в зоне лобо вых частей при ее растяжке. Поставленная цель достигается тем, что согласно способу изготовления много слойной обмотки для беспазовых якорей, путем непрерывной намотки на шаблон одного 5ШИ нескольких параллельных проводов, концы которых, присоединяемые к коллектору, образуют удлинением части витков в виде петель, намотку провода ведут на шаблон, выполненный с углублениями, равными по ширине и расположенными равномерно по длине шаблона в местах укладки лобовых частей. На фиг. 1 показано устройство дня намотки многослойной обмотки для беспазовых якорей; на фиг. 2 - обмотка в процессе ее укладки на якорь . Устройство содержит основание 1, разъемный шаблон 2, на поверхности которого в зоне намотки лобовых частей обмотки выполнены углубления 3. Углубления выполнены равными по ширине и расположены равномерно по длине шаблона. Например, ширина углубления и расстояние между соседними углубле1шями могут быть равны ширине одной секции. Стержень 4 служит для образования вывoд7iыx концов 5 секций обмотки 6, Способ осуществляется следующим образом. Обмотку 6 якоря изготавливают непрерывной, из одного или нескольких проводов, которые наматывают рядовой. намоткой, виток к витку, на шаблон и размещают по длине щаблона на расстояние, соответствующем развернутой длине окружности на диаметре нижнего и верхнего слоя обмотки. При намотке обмотки на шаблон за одной группой проводников, укладываемых на основную поверхность шаблона, поочередно следует другая группа проводников, расположенных в углублениях шаблона, а затем вновь первая группа и т.д. Части обмотки 5, припаиваемые к коллектору, выполняют в виде петель, образующих при намотке путем отвода обмоточного провода на стержень 4. На длине, соответствующей сердечнику якоря, обмотку под1шеивают к тонкому изоляционному материалу 7, укладываемому с двух сторон шаблона перед намоткой провода. Снятую с шаблона после запечки обмотку растягивают по шагу обмотки. Подготовленную к укладке обмотку надевают на полосу из тонкого изоляционного материала 8 (фиг.2), наложенную предварительно на сердечник якоря в качестве корпусной изоляции, после чего сначала нижний, а загем верхний слой прижи мают к сердечнику 9 с помощью изоляциоошюй полосы посредством вращения якоря и за.счет натяга, создаваемого натяжным устройством. Затем якорь подвергают пропитке или компаундировке с последующей опрессоБКой и выпечкой в специальной пресс-форме.

Выпапнение углублений в местах намотки лобовых частей приводит к тому, что отдельные рядом расположенные элементы лобовых частей размещаются при намотке на шаблон в разных плоскостях, в результате чего имеется место свободного перемещения витков лобовых час- . тей при растяжке обмотки без возникновения распора между соседними проводниками. При этом обмотка не дефорьмируется, а .в случае применения проводников сечением более 0,9 мм не отслаивается от подложки, сохраняется целостность обмотк } и обеспечивается высокое качество беспазовых якорей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обмотки беспазового якоря машины постоянного тока | 1981 |

|

SU993396A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯКОРНОЙ БЕСКАТУШЕЧНОИ РАСПРЕДЕЛЕННОЙ ОБМОТКИ | 1968 |

|

SU208810A1 |

| Способ изготовления обмотки беспазового якоря | 1971 |

|

SU366812A1 |

| БЕСПАЗОВЫЙ СТАТОР МАГНИТОЭЛЕКТРИЧЕСКОЙ ОБРАЩЕННОЙ МАШИНЫ И СПОСОБ УКЛАДКИ НА НЕГО ОДНОСЛОЙНОЙ ТРЕХФАЗНОЙ ОБМОТКИ | 2006 |

|

RU2328801C1 |

| Способ изготовления обмотки якоря электрической машины | 1980 |

|

SU904118A1 |

| Шаблон для изготовления обмотки беспазового якоря электрической машины | 1982 |

|

SU1120453A1 |

| Способ изготовления обмотки беспазового якоря электрической машины | 1983 |

|

SU1251237A1 |

| Способ изготовления беспазового якоря электрической машины | 1983 |

|

SU1251238A1 |

| Способ изготовления обмотки беспазового якоря электрической машины | 1977 |

|

SU729762A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБМОТКИ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2369952C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБМОТКИ ДЛЯ БЕСПАЗОВЫХ ЯКОРЕЙ, путем непрерывной намотки на шаблон одного или нескольких параллельных проводов, концы которых, присоединяемые к коллектору, образуют удлинением части витков в виде петель, отличающийся тем, что, с целью улучшения качества за счет исключе}шя разрушающей деформации обмотки в зоне лобовых частей при ее растяжке, намотку провода ведут на шаблон, выполненный с углублениями, равными по ширине и расположенными равномерно по длине шаблона в местах укладки лобовых частей. (О с 00 СХ) ел О)

8

иг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления обмотки полого цилиндрического якоря | 1979 |

|

SU783912A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-04-15—Публикация

1982-06-24—Подача