Изобретение относится к обработке металлов давлением, а именно к способам изготовления полых изделий.

Известен способ вытяжки полых изделий, при котором на полый полуфабрикат в процессе вытяжки воздействуют усилием вытяжки с одновременным созданием заталкивающего усилия на фланец и последующей его правкой.

Недостатком известного способа является небольшая глубина вытяжки из-за утонения донного закругления изделия в момент правки фланца вследствие уменьшения заталкивающего усилия и распределения материала больше во фланец, чем в стенку изделия.

Известен способ изготовления полых изделий, при котором вначале производят вытяжку конического полуфабриката из листовой заготовки, а его окончательное фор- мообразование осуществляют зэ два многократно чередующихся этапа, на первом из которых производят обратную вытяжку до получений полуфабриката с фланцем высотой, меньшей высоты готового изделия, а на втором - переформовку фланца полуфабриката в конус с одновременным обжимом вытянутой его части.

Недостатком этого способа является утонение опасного сеченИя - донного закругления на первом этапе., когда производится обратная вытяжка до получения полуфабриката с фланцем высотой, меньшей высоты готового изделия, но достаточной величины, чтобы обеспечить процесс обжима вытянутой части.

Наиболее близким техническим решением является способ штамповки полых изделий с фланцем, заключающийся в попеременной формовке на зафиксированном по периферии фланце кольцевого ребра и вытяжке с распрямлением кольцевого ребра усилием осадки.

Недостатком этого способа является утонение опасного сечения - донного закругления на этапе, когда производится

iw

Ј

VI

СЛ О v|

Ч Ю

формовка на зафиксированном по периферии фланце кольцевого ребра.

Цель изобретения - повышение качества изделий за счет уменьшения утонения в опасном сечении.

Указанная цель достигается тем, что в способе изготовления полых изделий с фланцем путем вытяжки полого полуфабриката с фланцем, защемления периферийного кольцевого участка фланца и получения на его свободном участке кольцевого ребра и последующей вытяжке с защемленным участком фланца и осадкой кольцевого ребра, кольцевое ребро получают конической формы путем приложения к защемленному участку фланца деформирующего усилия, направленного в сторону дна полого полуфабриката,

Конический фланец с защемленной периферией придает дополнительную продольную устойчивость стенке полуфабриката, что позволяет увеличить заталкивающее усилие, а в момент его правки предотвращает перераспределение материала во фланец. Все это приводит к уменьшению величины растягивающего напряжения в стенке изготавливаемого изделия, что уменьшает утонение в опасном сечении,

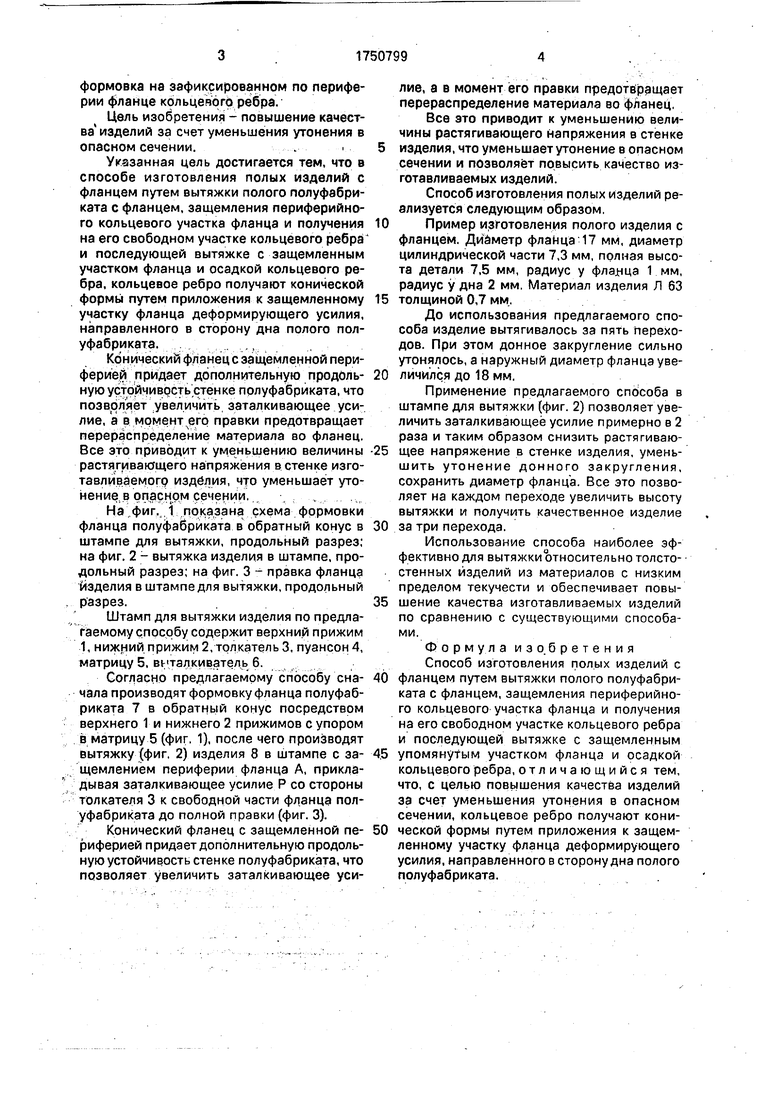

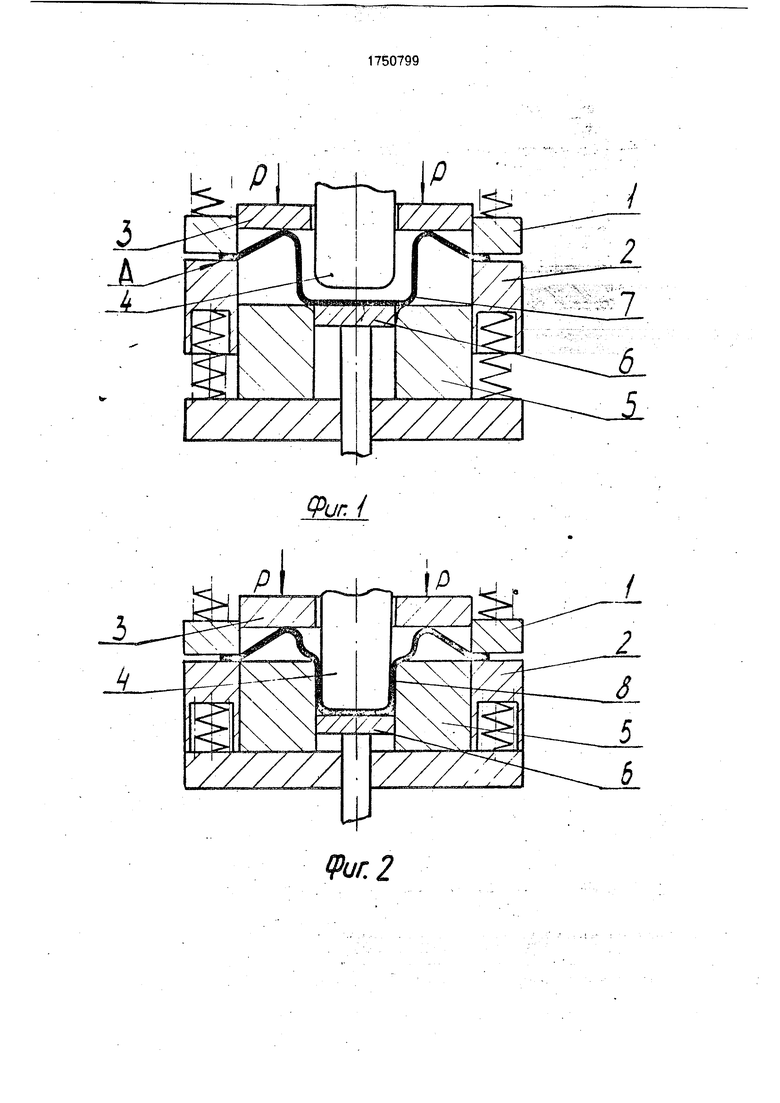

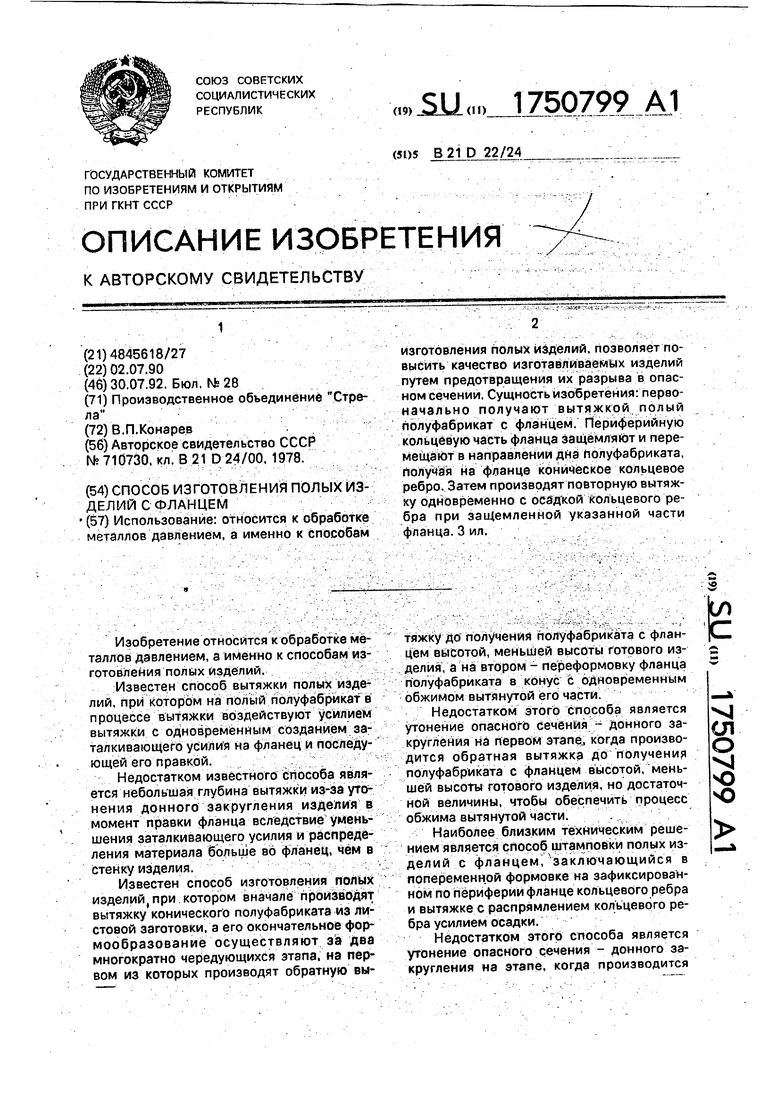

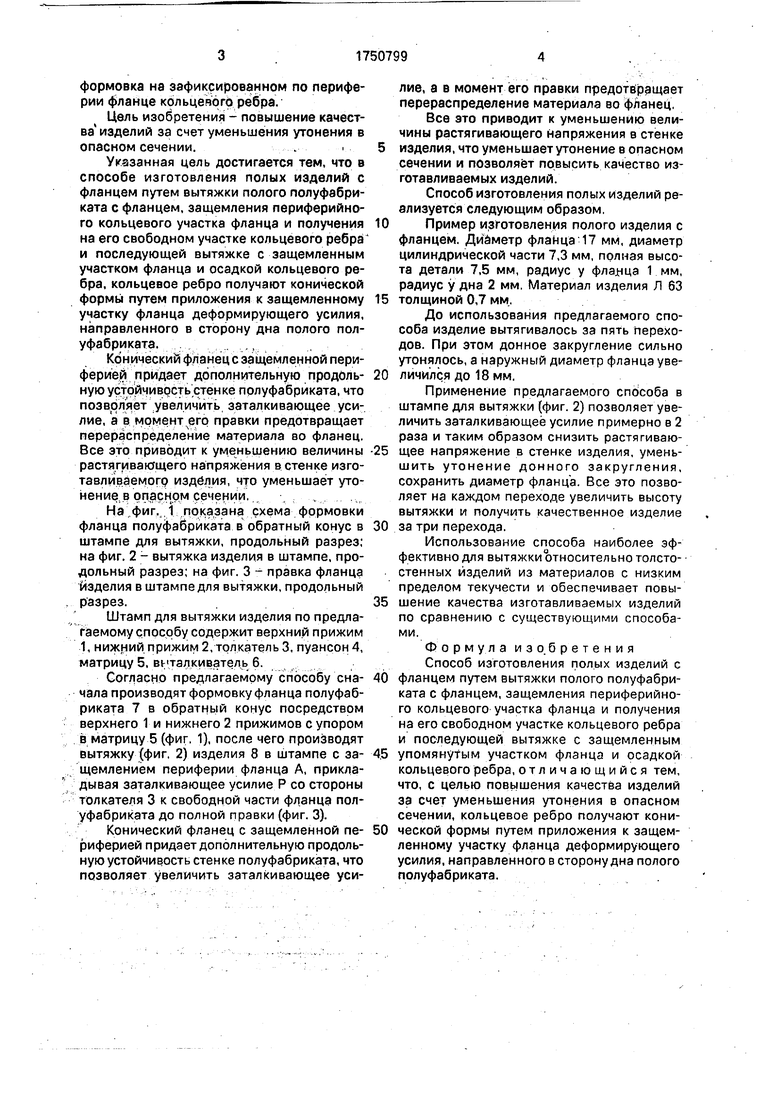

На фиг. 1 показана схема формовки фланца полуфабриката в обратный конус в штампе для вытяжки, продольный разрез; на фиг. 2 - вытяжка изделия в штампе, продольный разрез; на фиг. 3 - правка фланца изделия в штампе для вытяжки, продольный разрез.

Штамп для вытяжки изделия по предлагаемому способу содержит верхний прижим 1, нижний прижим 2, толкатель 3, пуансон 4, матрицу 5, выталкиватель 6.

Согласно предлагаемому способу сначала производят формовку фланца полуфабриката 7 в обратный конус посредством верхнего 1 и нижнего 2 прижимов с упором в матрицу 5 (фиг. 1), после чего производят вытяжку (фиг. 2) изделия 8 в штампе с защемлением периферии фланца А, прикладывая заталкивающее усилие Р со стороны толкателя 3 к свободной части фланца полуфабриката до полной правки (фиг. 3).

Конический фланец с защемленной периферией придает дополнительную продольную устойчивость стенке полуфабриката, что позволяет увеличить заталкивающее усилие, а в момент его правки предотвращает перераспределение материала во фланец,

Все это приводит к уменьшению величины растягивающего напряжения в стенке

изделия, что уменьшает утонение в опасном сечении и позволяет повысить качество изготавливаемых изделий.

Способ изготовления полых изделий реализуется следующим образом.

Пример изготовления полого изделия с фланцем. Диаметр фланца 17 мм, диаметр цилиндрической части 7,3 мм, полная высота детали 7,5 мм, радиус у фланца 1 мм, радиус у дна 2 мм. Материал изделия Л 63

толщиной 0,7 мм.

До использования предлагаемого способа изделие вытягивалось за пять переходов. При этом донное закругление сильно утонялось, а наружный диаметр фланца увеличился до 18мм.

Применение предлагаемого способа в штампе для вытяжки (фиг. 2) позволяет увеличить заталкивающее усилие примерно в 2 раза и таким образом снизить растягивающее напряжение в стенке изделия, уменьшить утонение донного закругления, сохранить диаметр фланца. Все это позволяет на каждом переходе увеличить высоту вытяжки и получить качественное изделие

за три перехода.

Использование способа наиболее эффективно для вытяжки относительно толстостенных изделий из материалов с низким пределом текучести и обеспечивает повышение качества изготавливаемых изделий по сравнению с существующими способами.

Формула изо.бретения Способ изготовления полых изделий с

фланцем путем вытяжки полого полуфабриката с фланцем, защемления периферийного кольцевого участка фланца и получения на его свободном участке кольцевого ребра и последующей вытяжке с защемленным

упомянутым участком флзнца и осадкой кольцевого ребра, отличающийся тем, что, с целью повышения качества изделий за счет уменьшения утонения в опасном сечении, кольцевое ребро получают конической формы путем приложения к защемленному участку фланца деформирующего усилия, направленного в сторону дна полого полуфабриката.

СП

СП

t- о

Ю

I-

м-

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий из листового металла | 1982 |

|

SU1087228A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССАХ ПРОСТОГО ДЕЙСТВИЯ ИЛИ МНОГОПОЗИЦИОННОМ ПРЕССЕ-АВТОМАТЕ | 2013 |

|

RU2557042C2 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

| Способ изготовления полых изделий | 1978 |

|

SU749496A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ, ФОРМОВКИ И ПРАВКИ ДЕТАЛИ С РЕБРАМИ ЖЕСТКОСТИ (ВАРИАНТЫ) | 2013 |

|

RU2545875C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления цилиндрических изделий | 1974 |

|

SU603325A3 |

| Способ изготовления тонкостенных сосудов из листовой заготовки | 1987 |

|

SU1505629A1 |

Фиг. 5

| Штамп для гидромеханической вытяжки | 1978 |

|

SU710730A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1990-07-02—Подача