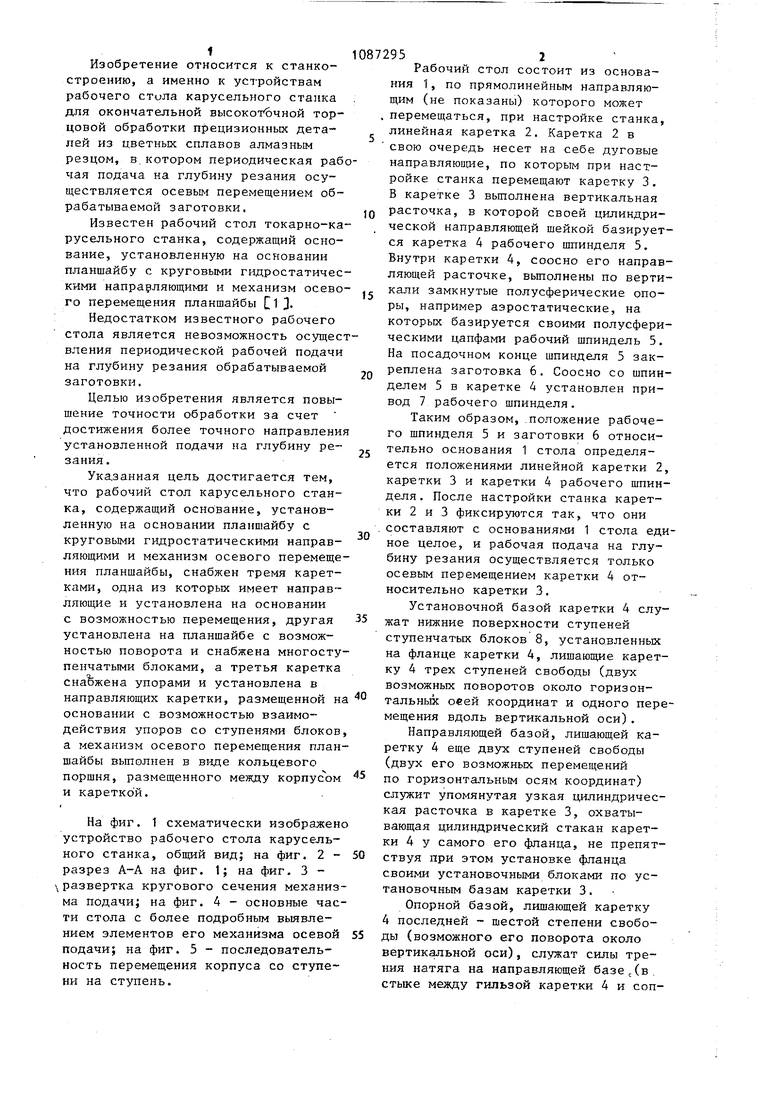

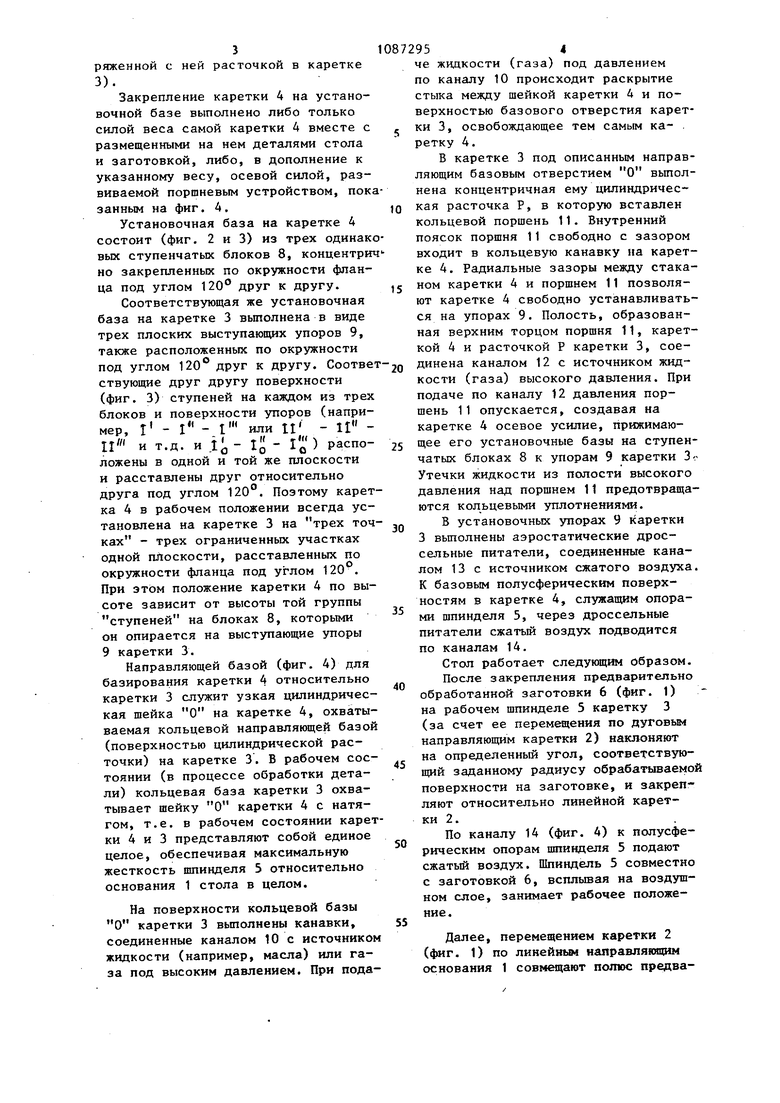

Изобретение относится к станкостроению, а именно к устройствам рабочего стола карусельного станка Д.ПЯ окончательной высокоточной торцовой обработки ,H3HOHHbix деталей из цветных сплавов алмазным резцом, в. котором периодическая раб чая подача на глубину резания осуществляется осевым перемещением обрабатываемой заготовки. Известен рабочий стол токарно-ка русельного станка, содержащий основание, установленную на основании планшайбу с круговыми гидростатичес кими направляющими и механизм осево го перемещения планщайбы СОНедостатком известного рабочего стола является невозможность осущес вления периодической рабочей подачи на глубину резания обрабатываемой заготовки. Целью изобретения является повышение точности обработки за счет достижения более точного направлени установленной подачи на глубину резания. Указанная цель достигается тем, что рабочий стол карусельного станка, содержащий основание, установленную на основании планшайбу с круговыми гидростатическими направляющими и механизм осевого перемеще ния планшайбы, снабжен тремя каретками, одна из которых имеет направляющие и установлена на основании с возможностью перемещения, другая установлена на планшайбе с возможностью поворота и снабжена многосту пенчатыми блоками, а третья каретка снабжена упорами и установлена в направляющих каретки, размещенной н основании с возможностью взаимодействия упоров со ступенями блоков а механизм осевого перемещения план шайбы выполнен в виде кольцевого поршня, размещенного между корпусам и кареткой. На фиг. 1 схематически изобра кен устройство рабочего стола карусельного станка, общий вид; на фиг. 2разрез А-А на фиг. 1; на фиг. 3 развертка кругового сечения механиз ма подачи; на фиг. 4 - основные час ти стола с более подробным выявлением элементов его механизма осевой подачи; на фиг. 5 - последовательность перемещения корпуса со ступени на ступень. 952 Рабочий стол состоит из основания 1, по прямолинейным направляющим (не показаны) которого может перемещаться, при настройке станка, линейная каретка 2. Каретка 2 в свою очередь несет на себе дуговые направляющие, по которым при настройке станка перемещают каретку 3. В каретке 3 выполнена вертикальная расточка, в которой своей цилиндрической направляющей шейкой базируется каретка 4 рабочего шпинделя 5. Внутри каретки 4, соосно его направляющей расточке, вьтолнены по вертикали замкнутые полусферические опоры, например аэростатические, на которых базируется своими полусферическими цапфами рабочий шпиндель 5. На посадочном конце шпинделя 5 закреплена заготовка 6. Соосно со шпинделем 5 в каретке 4 установлен привод 7 рабочего шпинделя. Таким образом, .положение рабочего шпинделя 5 и заготовки 6 относительно основания 1 стола определяется положениями линейной каретки 2, каретки 3 и каретки 4 рабочего шпинделя. После настройки станка каретки 2 и 3 фиксируются так, что они составляют с основаниями 1 стола единое целое, и рабочая подача на глубину резания осуществляется только осевым перемещением каретки 4 относительно каретки 3. Установочной базой каретки 4 служат нижние поверхности ступеней ступенчатых блоков 8, установленных на фланце каретки 4, лишающие каретку 4 трех ступеней свободы (двух возможных поворотов около горизонтальных оеей координат и одного перемещения вдоль вертикальной оси). Направляющей базой, лишающей каретку 4 еще двух ступеней свободы (двух его возможньос перемещений по горизонтальным осям координат) служит упомянутая узкая цилиндрическая расточка в каретке 3, охватывающая цилиндрический стакан каретки 4 у самого его фланца, не препятствуя при этом установке фланца своими установочными блоками по установочным базам каретки 3. Опорной базой, лишающей каретку 4 последней - шестой степени свободы (возможного его поворота около вертикальной оси), служат силы трения натяга на направляющей базе,(в, стыке между гильзой каретки 4 и сопряженной с ней расточкой в каретке 3). Закрепление каретки 4 на установочной базе выполнено либо только силой веса самой каретки 4 вместе с размещенными на нем деталями стола и заготовкой, либо, в дополнение к указанному весу, осевой силой, развиваемой поршневым устройством, пок занным на фиг. 4. Установочная база на каретке 4 состоит (фиг. 2 и 3) из трех одинак вых ступенчатых блоков 8, кoнцeнтpи но закрепленных по окружности фланца под углом 120 друг к другу. Соответствующая же установочная база на каретке 3 вьшолнена в виде трех плоских выступающих упоров 9, также расположенных по окружности под углом 120 друг к другу. Соотве ствующие друг другу поверхности (фиг. 3) ступеней на каждом из трех блоков и поверхности упоров (например, Г - I - I или II - II II и т.д. и i;, - 1 - I; ) расположены в одной и той же плоскости и расставлены друг относительно друга под углом 120°. Поэтому карет ка 4 в рабочем положении всегда установлена на каретке 3 на трех точ ках - трех ограниченных участках одной плоскости, расставленных по окружности фланца под углом 120 . При этом положение каретки 4 по высоте зависит от высоты той группы ступеней на блоках 8, которыми он опирается на выступающие упоры 9 каретки 3. Направляющей базой (фиг. 4) для базирования каретки 4 относительно каретки 3 служит узкая цилиндрическая шейка О на каретке 4, охватываемая кольцевой направляющей базой (поверхностью цилиндрической расточки) на каретке 3. В рабочем состоянии (в процессе обработки детали) кольцевая база каретки 3 охватывает шейку О каретки 4 с натягом, т.е. в рабочем состоянии карет ки 4 и 3 представляют собой единое целое, обеспечивая максимальную жесткость шпинделя 5 относительно основания 1 стола в целом. На поверхности кольцевой базы О каретки 3 вьтолнены канавки, соединенные каналом 10 с источником жидкости (например, масла) или газа под высоким давлением. При подаче жидкости (газа) под давлением по каналу 10 происходит раскрытие стыка между шейкой каретки 4 и поверхностью базового отверстия каретки 3, освобождающее тем самым ка- . ретку 4. В каретке 3 под описанным направляющим базовым отверстием О вьтолнена концентричная ему цилиндрическая расточка Р, в которую вставлен кольцевой поршень 11. Внутренний поясок поршня 11 свободно с зазором входит в кольцевую канавку на каретке 4. Радиальные зазоры между стаканом каретки 4 и порщнем 11 позволяют каретке 4 свободно устанавливаться на упорах 9. Полость, образованная верхним торцом поршня 11, кареткой 4 и расточкой Р каретки 3, соединена каналом 12 с источником жидкости (газа) высокого давления. При подаче по каналу 12 давления поршень 11 опускается, создавая на каретке 4 осевое усилие, прижимающее его установочные базы на ступенчатых блоках 8 к упорам 9 каретки Зо Утечки жидкости из полости высокого давления над поршнем 11 предотвращаются кольцевыми уплотнениями. В установочных упорах 9 каретки 3 выполнены аэростатические дроссельные питатели, соединенные каналом 13 с источником сжатого воздуха. К базовым полусферическим поверхностям в каретке 4, служапдам опорами шпинделя 5, через дроссельные питатели сжатый воздух подводится по каналам 14. Стол работает следующие образом. После закрепления предварительно обработанной заготовки 6 (фиг. 1) на рабочем шпинделе 5 каретку 3 (за счет ее перемещения по дуговьм направляющим каретки 2) наклоняют на определенный угол, соответствующий заданному радиусу обрабатываемой поверхности на заготовке, и закрепляют относительно линейной каретки 2. По каналу 14 (фиг. 4) к полусферическим опорам шпинделя 5 подают сжатый воздух. Шпиндель 5 совместно с заготовкой 6, всплывая на воздушном слое, занимает рабочее положение. Далее, перемещением каретки 2 (фиг. 1) по линейньм налравляняцим основания 1 совмещают полюс предварителыю обработанной поверхности на заготовке 6 с вершиной резца (не показан) и закрепляют каретку 2 относительно основания 1, После этого производят рабочую подачу заготовки вдоль её оси на заданную глубину резания uj, - Для этого по каналу 10 (фиг. 4) в стык о между направляющей шейкой каретки 4 и кольцевой опорой каретки 3 подают жидкость (газ) под давлением, которая расклинивает этот стык, осво бождая тем самым направляющую шейку каретки 4, По каналу 13 подают воздух под давлением в установочные базы (фиг.4 Сжатьй воздух, попадая в стык между установочными поверхностями 1Q трех упоров 9 и находящихся с ними в контакте поверхностями I стзшенчатых блоков 8, создает расклинивающее усилие, которое поднимает каретку 4 совместно со шпинделем 5, заготовкой 6 и приводом 7 на величину 6 (фиг. 5 б), максимальное значение которой в замкнутых плоских аэростатических опорах может составлять до 0,03 - 0,04 мм при обычном цеховом давлении сжатого воздуха (6 ати). Поэтому высота Л вторых ступеней на установочных ступенчатых блоках 8 должна составлять при указанных условиях не более 0,025-0,03 мм, чтобы обеспечить положительный зазор ( -/J.,). После указанных операций каретка 4 оказывается полностью взвешенной на воздухе и её поворачивают вокруг вертикальной оси на ширину одной ступени ступенчатых блоков 8, При повороте каретки 4 (фиг. 5 в на место установочных площадок стуиенчатого блока 8, находившихся до этого над установочными базами IQ упоров 9, установятся установочные площадки и , уменьшающие при своем перемещении зазор (з на величину 4. Из-за уменьшения зазора утечка воздуха из него сокращается и давление воздуха в нем растет. Усилие на ступенчатые блоки 8 со стороны зазора увеличивается и они поднимаются вместе с кареткой 4, шпинделем 5, заготовкой 6 и приводом 7. При полном перекрытии поверхностей 1 пло 95 щадками Ц зазор между ними возрастает до начального значения 6 , а расстояние между площадками 1 и I Становится равным d +4 . Другими словами, каретка 4 со шпинделем 5, заготовкой 6 и приводом 7 после поворота каретки 4 на шаг одной ступени ступенчатых блоков 8 оказывается приподнятой по своей оси на величину d + л X, . После поворота каретки 4 воздушный канал 13 перекрывают и каретка 4 вместе со шпинделем 5, заготовкой 6 и приводом 7 под действием собственного веса опускается до контакта установочных площадок Ц ступенчатых блоков 8 с установочными базами IQ упоров 9, т.е. на величину (J). Вследствие этого заготовка 6 относительно исходного положения оказывается приподнятой вдоль своей оси на высоту второй ступени, обеспечивая тем самым заданную глубину резания Л на заготовке 6. После поворота закрепление каретки 4 в каретке 3 достигается снятием давления в канале 10. Упруго деформированная давлением жидкости (газа) в стыке О шейка каретки 4 и ее кольцевая направляющая (база) каретки 3 при снятии давления под действием внутренних напряжений принимают номинальные размеры и плотно, с натягом, соединяют каретку 4 с кареткой 3. После указанных операций включают привод 7 вращения шпинделя 5 с заготовкой 6 включают подачу резца (не показан) и производят обработку заданной поверхности заготовки 6. По окончании первого прохода резец вновь выводят из зоны обработки, производят новый цикл подъема поворота на шаг и опускания каретки 4, что вызывает подачу заготовки на величину . 3), и производят окончательный, чистовой проход резцом по обрабатываемой поверхности. Применение предлагаемого рабочего стола карусельного станка позволяет повысить точность обработки за счет достижения более точного направления установочной поДачи на глубину резания. i - n

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2076023C1 |

| Гибкий производственный модуль | 1990 |

|

SU1824287A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Способ расточки внутренней фасонной поверхности детали и устройство для его осуществления | 1989 |

|

SU1779473A1 |

| Станок для обработки сферических поверхностей большого диаметра | 1982 |

|

SU1039650A1 |

| Установка карусельная для очистки деталей | 1976 |

|

SU741962A1 |

| Устройство для винтового перемещения круглых заготовок | 1978 |

|

SU787149A2 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 2000 |

|

RU2177397C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НЕЖЕСТКИХ ЗАГОТОВОК | 2014 |

|

RU2546953C1 |

РАБОЧИЙ СТОЛ КАРУСЕЛЬНОГО СТАНКА, содержащий основание, установленную на основании.планшайбу с круговыми гидростатическими направляющими и механизм осевого перемещения планшайбы, отличающийс я тем, что, с целью повышения точности обработки, стол снабжен тремя каретками, одна из которых имеет направляющие и установлена на основании с возможностью перемещения, другая установлена на планшайбе с возможностью поворота и снабжена многоступенчатыми блоками, а третья каретка снабжена упорами и установлена в направляющих каретки, размещенной на основании с возможностью взаимодействия упоров со ступенями блоков, а механизм осевого перемещения планшайбы вьшолнен в виде кольцевого поршня, размещенного между корпусом и кареткой. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стол металлорежущего станка | 1978 |

|

SU700321A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-23—Публикация

1982-10-05—Подача