Изобретение относится к станкостроению. ..

Известен станок для обработки сферических поверхностей большого диаметра, содержащий станину, уста-новленный на ней рабочий стол с пла шайбой, предназначенной для закрепления заготовки, и резцедержатель, имеющий возможность поворота относительно вертикальной оси f .

Недостатками известного станка являются малая жесткость консольной установки резца, малая точность его перемещения, а также большие габариты и масса инструментальной головки соответственно увеличивающие габариты и массу станка в целом.

Целью изобретения является повышение точности обработки и снижение метсшлоемкости.

Поставленная цель -достигается . тем, что станок для обработки сферических поверхностей большого диаметра, содержащий станину, установленный на ней рабочий стол с планшайбо предназначенной для закрепления заготовки, и резцедержатель, установленный с возможностью.поворота относительно вертикальной оси, снабжен поворотной головкой, закрепленной на станине, ось которой совпадает с осью поворота резцедержателя, горизонтальной дуговой направляющей, центр кривизны которой совмещен с осью поворота резцедержателя, и установленными на направляющей двумя многозвенными дуговыми каретками, причем резцедержатель выполнен в виде мостовой горизонтальной траверсы имеющей на одном конце два шарнира, каждь1й из которыз -опирается на свою многозвенную дуговую каретку, а на другом конце - один шарнир, опирающийся «а поворотную головку при этом станок снабжен механизмом линейной рабочей подачи, установленны между дуговой направляющей и рабочи столом, и соединенным с траверсой в точке на прямой, проходящей через центр поворота траверсы и вершину резца, .на расстоянии большем, чем расстояние от центра поворота траверсы до резца, а планшайба установлена с возможностью установочного . осевого перемеще1гия.

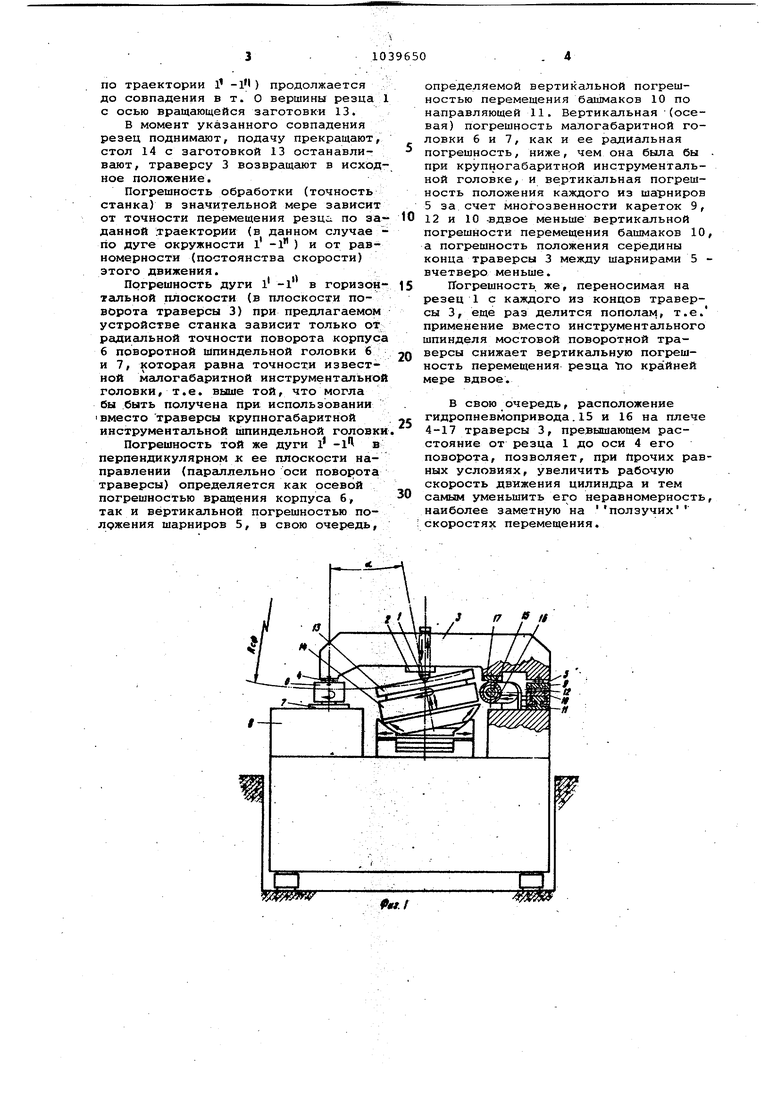

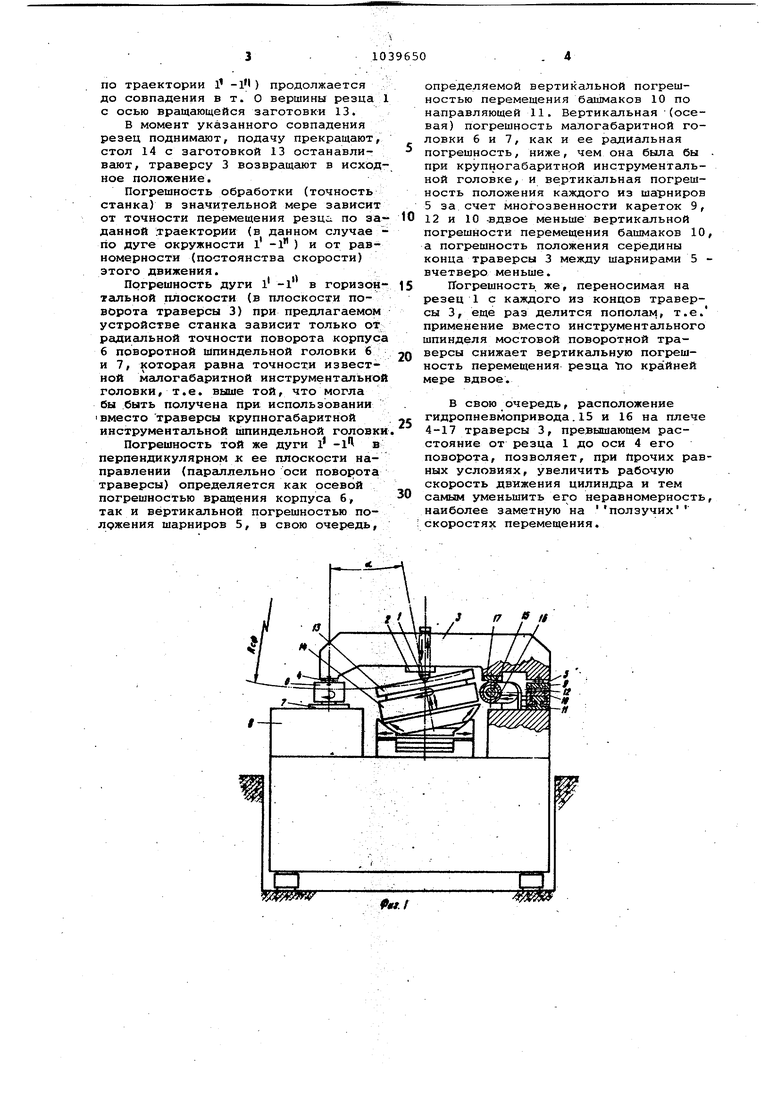

На фиг. 1 и 2 изображен стйнок, общий вид; на фиг. 3 - разрез А-А на фиг.2.

Резец 1 закреплен в резцедержателе 2, установленном на траверсе 3, которая покоится на трех шарнирах; центровом шарнире 4 и двух опорных шарнирах 5. Через центровой шарнир 4 трайерса 3 опирается на корпус 6 поворотной головки, шпиндель 7 которой укреплен на станине 8 станка. В свою очередь, каждый из двух опор ных шарниров 5 траверсы 3 опирается

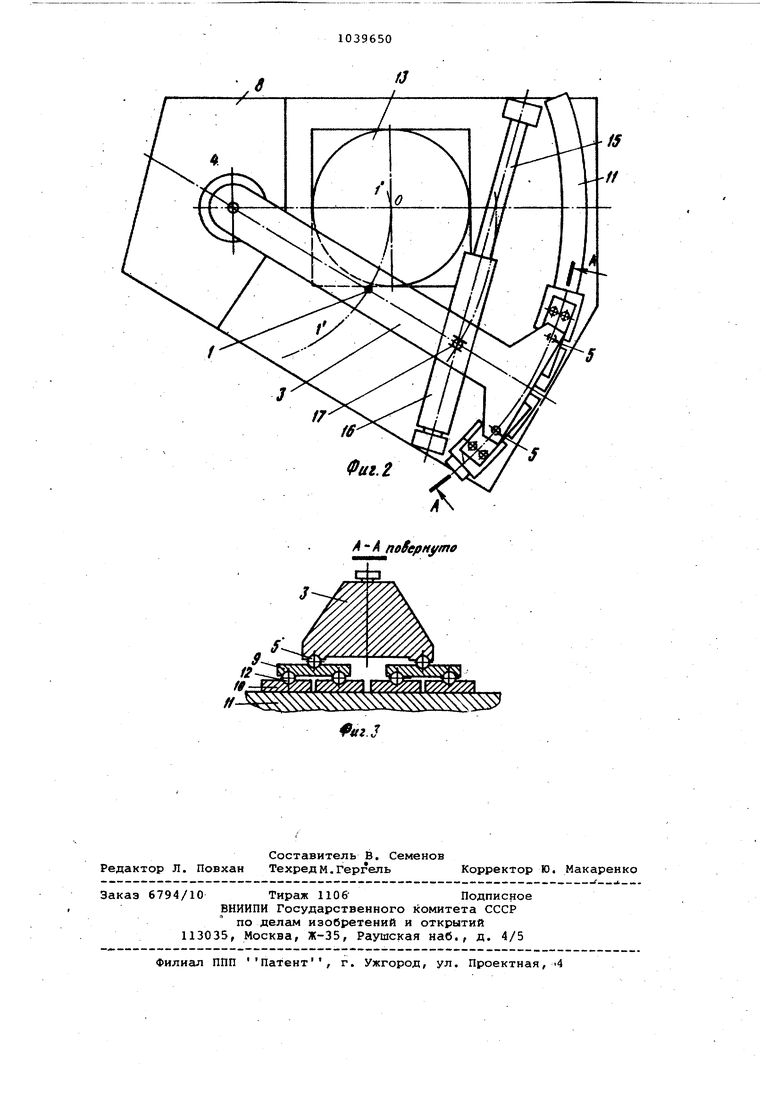

на одну из двух дуговых многозвенных кареток, состоящих из промежуточной опоры 9, опертой на два дуговых замкнутых башмака 10, которые установлены на дуговой направляющей 11. Соединение опор 9 и башмаков 10 осуществлено посредством шарниров 1

Дуговая направляющая 11 закреп- лена на станине 8.станка так, что центр ее кривизны совпадает с центром поворота траверсы (т.е. с осью поворотной головки 6 и 7), а ее рабочая поверхность, перпендикулярная оси головки б и 7, расположена горизонтально.

Заготовка 13 закреплена на планшайбе рабочего стола 14, вертикальная ось вращения которого при наладке может быть наклонена на заданный угол об в плоскости оси головки 6 и 7, а рабочий стол 14 в целом может быть смещаем при наладке в направлении к -головке 6 и 7 и обратно, и, кроме того, этот стол . обеспечивает установочную периодическую подачу планшайбы вдоль (си своего вращения на глубину резания.

Между рабочим столом 14 и дуговой направляющей 11 установлен линейнйй пневмогидравлический привод рабочей подачи, двухсторонний шток 15 которого закреплен на станине 8 параллельно рабочей плоскости дуговой направляющей 11, а цилиндр 16 соединен ползуном -17 с траверсой 3.

Станок работает следующим образом.

После наладочного наклона стола 14 с закрепленной на нем предварительно обработанной заготовкой 13 на определенный угол оС (соответствующий заданному радиусу сферы R сср.и совмещения траектории 1 -l движения вершины резца 1 с полюсом О предварително обработанной сферической поверхности на заготов ке 13 резец 1 за сче поворота траверсы 3 цилиндром 16 отводится в исходной положение вне обрабатываемой поверхности (положение, изображенное на фиг.2). Планшайба стола 14 с заготовкой 13 подается вверх вдоль ее оси на глубину резания. После этого планшайбе стола сообщается вращение с рабочёй частотой и включается рабочая круговая подача. Цилиндр 16,двигаясь с заданной постоянной скоростью вдоль штока 15, поворачивает траверсу 3 и вместе с ней резец 1 по направлению к центру заготовки. Поворот траверсы 3 происходит относительно вертикальной оси поворотной головки G и 7, проходящей через центр шарнира 4. При этом второй конец траверсы движется на многозвенных каретках 9, 12 и 10 по дуговой направляющей 11. Поворот траверсы 3 (соответствующее движение круговой подачи резца 1 по траектории 1 -Ii ) продолжается до совпадения в т. О вершины резца с осью вращающейся заготовки 13. В момент указанного совпадения резец поднимают, подачу прекращают, стол 14 с заготовкой 13 останавливают, траверсу 3 возвращают в исход ное положение. Погрешность обработки (точность станка) в значительной мере зависит от точности перемещения резца по за данной траектории (в данном случае по дуге окружности l -l ) и от равномерности (постоянства скорости) этого движения. Погрешность дуги l -l в горизонтальной плоскости (в плоскости поворота траверсы 3) при предлагаемом устройстве станка зависит только от радиальной точности поворота корпуса 6 поворотной шпиндельной головки 6 и 7, которая равна точности известной машогабаритной инструментальной головки, т.е. выше той, что могла бы .быть получена прн использовании вместо траверсы крупногабаритной инструментальной шпиндельной головки Погрешность той же дуги 1 -1 в перпендикулярном к ее плоскости направлении (параллельно оси поворота траверсы) определяется как осевой погрешностью вргицения корпуса 6, так и вертикальной погрешностью полржения шарниров 5, в свою очередь. определяемой вертикальной погрешностью перемещения башмаков 10 по направляющей 11. Вертикальная -(осевая) погрешность малогабаритной головки б и 7, как и ее радиальная погрешность, ниже, чем она была бы при крупногабаритной инструментальной головке, и вертикальная погрешность положения каждого из шарниров 5 за счет многозвенности кареток 9, 12 и 10 -вдвое меньше вертикальной погрешности перемещения башмаков 10, а погрешность положения середины конца траверсы 3 между шарнирами 5 вчетверо меньше. Погрешность же, переносимая на резец 1 с каждого из концов траверсы 3, еще раз делится пополам, т.е. применение вместо инструментального шпинделя мостовой поворотной траверсы снижает вертикальную погрешность перемещения резца по крайней мере вдвое. В свою очередь, расположение гидропневмопривода.15 и 16 на плече 4-17 траверсы 3, превышающем расстояние от резца 1 до оси 4 его поворота, позволяет, при прочих равных условиях, увеличить рабочую скорость движения цилиндра и тем самым уменьшить его неравномерность, наиболее заметную на ползучих скоростях перемещения.

А - i повернуто

cfa

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ГИБРИДНОЙ КИНЕМАТИКОЙ | 2013 |

|

RU2572112C2 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Станок для механической обработки | 1981 |

|

SU1024176A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

| Малогабаритный колесотокарный станок для обработки колесных пар локомотивов и вагонов без выкатки | 2022 |

|

RU2797231C1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

| Зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления | 1983 |

|

SU1151389A1 |

СТАНОК ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ, ПОВЕРХНОСТЕЙ БОЛЬШОГО ДИАМЕТРА, содержащий станину, установленный на ней рабочий стол с планшайбой, предназначенной для закрепления заготовки, и резцедержатель, установленный с возможностью поворота относительно вертиксшьной оси, о тл и ч а ю щ и и с я тем, что, с целью повышения точности обработки и снижения металлоемкости, станок снабжен поворотной головкой, закрепленной на станине, ось которой совпадает с осью поворота резцедержателя, горизонтальной дуговой направляющей, центр кривизны которой совмещен с осью поворота резцедержателя, и установленными на направляющей двумя многозвенными дуговыми каретками, причем резцедержатель выполнен в виде мостовой горизонтгшьной траверсы, имеющей на одном конце два шарнира, каждый из которых опирается на свою многозвенную дуговую каретку, а на другом конце один шарнир, опирающийся на поворотную головку, при этом станок снабжен механизмом линейной рабочей подачи, установленным между дуговой направляющей и i 1рабочим столом и соединенным с траверсой в точке на прямой, проходящей через центр поворота траверсы и вершину резца, на расстоянии, большем, чем расстояние от центра поворота траверсы до резца, а планшайба установлена с возможностью установочного осевого перемещения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки сферических поверхностей и устройство для его осуществления | 1975 |

|

SU588063A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-07—Публикация

1982-02-12—Подача